Семестровая работа. Составление чертежа поковки и определение основных кузнечных операций

.docxМИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ВОЛГОГРАДСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА «ТЕХНОЛОГИЯ МАТЕРИАЛОВ»

Семестровая работа

По дисциплине: «Основы технологических процессов ОМД»

Тема работы: «Составление чертежа поковки и определение основных кузнечных операций»

Ведение

Ко́вка — это обработка металлов давлением местным приложением деформирующих нагрузок с помощью универсального подкладного инструмента или бойков.

Для ковки нужна такая температура нагрева металла, при которой металл будет обладать высокими пластическими свойствами не только в начале, но и в конце ковки. Из этого следует, что металл лучше нагревать до более высоких температур, так как с повышением температуры пластичность (ковкость) металла увеличивается. С другой стороны, явления пережога металла ограничивают возможность повышения температур нагрева. Во избежание пережога температура нагрева для ковки должна быть на 180—200° ниже температуры, при которой происходит пережог металла. Металл, нагретый до 1100—1280° (в зависимости от марки стали), приобретает крупнозернистое строение. Особым видом ковки является холодная ковка, осуществляемая без нагрева деформируемого металла.

Ковка имеет такие разновидности:

-

холодная;

-

ручная;

-

штамповочная

Изделия и полуфабрикаты, получаемые ковкой, называют «поковка».

При ковочном процессе штамповкой деталь прочно зажимается со всех сторон штамповочным механизмом. Под высоким давлением температуры в итоге получают изделие, что принимает форму исходной плоскости.

Свободная ковка подразумевает свободное вращение детали без зажимного механизма или с зажимом с одной из сторон. Ручная ковка служит для формирования изделия под действием удара молотом или кувалдой. Необходима она для повышения структурных качеств металла. Далее заготовочные элементы проходят этап вытяжки и проковки. Вытяжка способствует удлинению исходной части до нужного размера. Если требуется получить круглое изделие, используется технология расплющивания. Метод проковки дает прочные свойства металлу, под его влиянием поверхность приобретает равномерный слой без образования пузырей и явно выраженных швов.

Ковка, происходящая на специальном оборудовании, воздействует на металл с помощью специально расположенных молотов. Такое оборудование позволяет создавать поковку весом больше 100 тонн. Для обработки тяжелых конструкций используют подъемный кран и кару для перемещения. На масштабных производствах используют ковку методом штамповки. На предприятиях с непостоянным процессом применяется ковка свободная. При металлообработке должен присутствовать весь кузнечный набор для придания изделию формы.

1. Составление чертежа поковки

Дано:

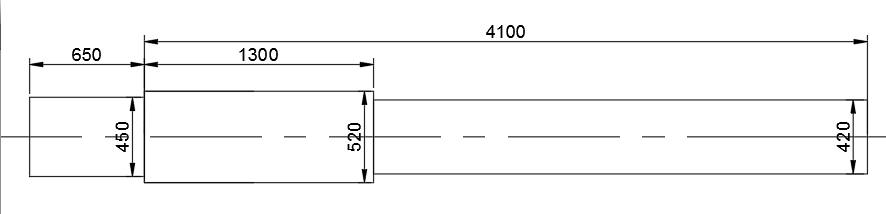

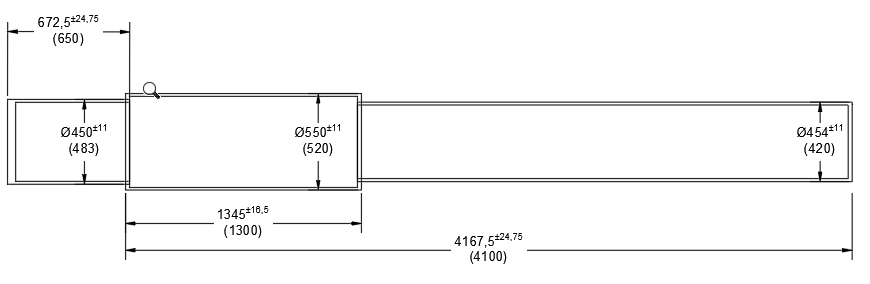

D1 = 520 мм; D2 = 450 мм; D3 = 420 мм;

l1 = 650 мм; l2 = 1300 мм; l3 = 4100мм.

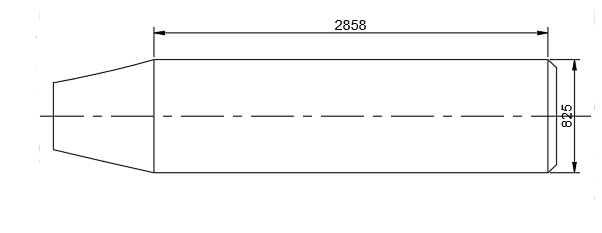

Рисунок 1 - Ступенчатый вал

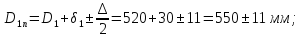

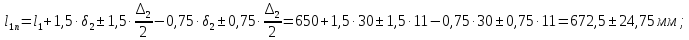

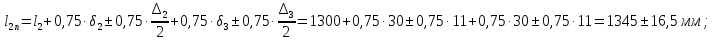

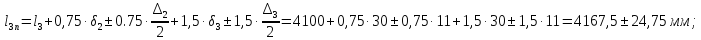

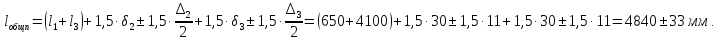

1.1 Расчет размеров поковки по ГОСТ 7062-90:

Рисунок 2 - Поковка ступенчатого вала

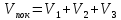

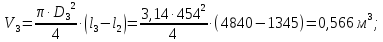

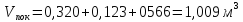

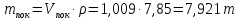

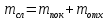

1.2 Расчет объема и массы поковки:

;

;

.

.

1.3 Выбор слитка

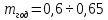

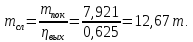

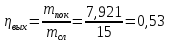

;

;

;

;

→

→

Выбираем слиток 15т

1.4 Составим баланс

|

поковка |

53% |

7,921т. |

|

прибыль |

21% |

3,100т. |

|

донная часть |

23% |

3,450т. |

|

угар |

3% |

0,450т. |

|

всего |

100% |

15т. |

2.Определение последовательности технологических операций:

2.1 Нагрев металла

Для нагрева металла в кузнечном производстве широко применяются пламенные печи. В процессе нагрева могут возникнуть некоторые недостатки:

-

недогрев;

-

перегрев;

-

пережог(оплавление границ зеона);

-

обезуглероживание поверхности металла;

-

окалинообразование(3-5%).

Режимы нагрева металла перед ковкой зависят от следующих факторов:

-

начальная температура металла(холодный <600℃, >600℃ горячий);

-

масса слитка;

-

химический состав;

-

тип нагревательного устройства.

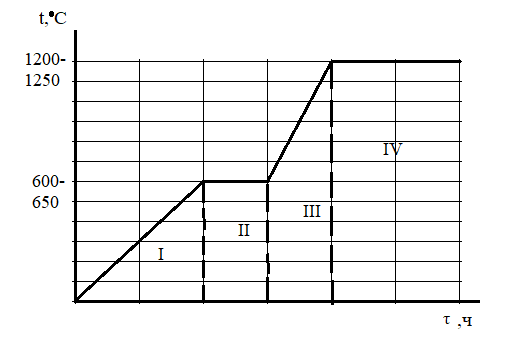

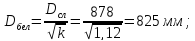

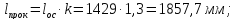

«Холодный слиток»

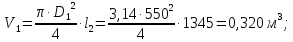

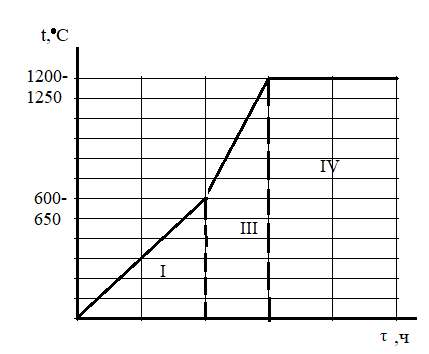

Рисунок 3 - режим нагрева «холодного» слитка

-

медленный нагрев до 600-650℃;

-

выравнивание температуры по всему сечению слитка;

-

скоростной нагрев до температуры ковки

-

выравнивание температуры по сечению слитка.

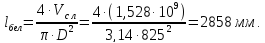

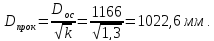

«Горячий слиток»

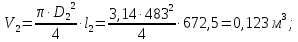

Рисунок 4 - режим нагрева «горячего» слитка

-

медленный нагрев до 600-650℃;

-

скоростной нагрев до температуры ковки

-

выравнивание температуры по сечению слитка.

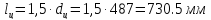

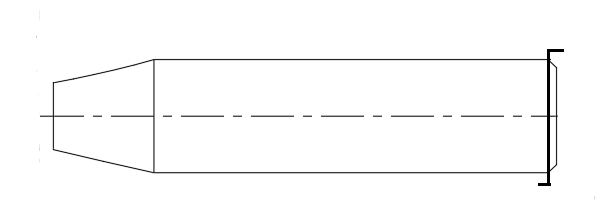

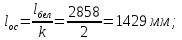

2.2 Прокатка цапфы

Перед биллетированием из прибыльной части слитка необходимо образовать хвостовик.

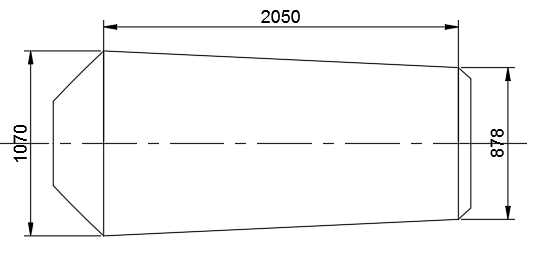

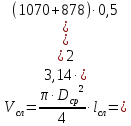

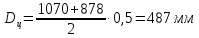

Рисунок 5 - Исходные размеры слитка

;

;

;

;

.

.

Рисунок 7 - Размеры хвостовика

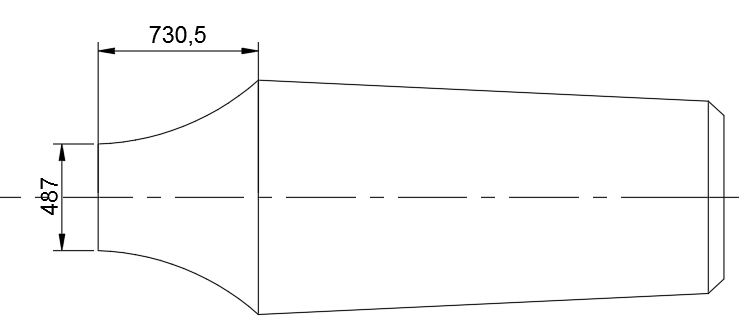

2.3 Биллетирование

Биллетирование – превращение слитка в болванку или заготовку: включает сбивку ребер и устранение конусности. Определим размеры слитка после биллетирования:

Коэффициент укова при биллетирпование составляет k=1,5-1,2. Примем коэффициент укова k=1,12.

Длину заготовки после биллетирования определяют исходя из закона постоянства объема:

Рисунок 8 - Слиток после биллетирования

2.4 Отрубка донной части

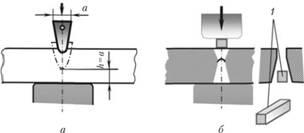

Рубка – применяется для отделения от основной заготовки негодных частей или для разделения заготовки на части. В качестве инструмента для рубки применяются топоры.

Рубка производится в холодном и горячем состоянии. В холодном состоянии рубят тонкие и узкие полосы и прутки сечением 15…20 мм. Более толстые заготовки нагревают.

Схема рубки основана на действии деформирующей силы на малую площадь соприкосновения инструмента с заготовкой, а реакция этой силы со стороны нижней части распределена по большой поверхности заготовки, и пластической деформации здесь не возникает.

1 – обсечка

Рисунок 9 - Схема отрубки с одной стороны

Отрубаемые части заготовки, как правило, не имеют заусенцев.

В зависимости от габаритов и формы заготовок используют способы рубки:

-

с одной стороны – для тонких заготовок;

-

с двух сторон, сначала осуществляется предварительная надрубка заготовки на 0,5…0,75 высоты, после кантовки на 1800 проводится окончательная рубка;

-

с трех сторон – для круглых и крупных заготовок, осуществляются две надрубки на глубину 0,4 диаметра заготовки с кантовкой на 1200, после второй кантовки на 1200 проводят окончательную рубку;

-

с четырех сторон – для крупных заготовок, после надрубки с четырех сторон в центре остается перемычка прямоугольного сечения, по месту которой производят разделение заготовки на части.

Отход,

получаемый при отрубке (вырубленная

перемычка), называют обсечкой.

I – топор; II – квадрат

Рисунок 10 - Схема отрубки с двух сторон (а) и удаления заусенцев 1 после отрубки (б)

Рисунок 11 - Отрубка донной части слитка

2.5 Осадка

Осадка – операция обработки давлением, в результате которой уменьшается высота и одновременно увеличиваются поперечные размеры заготовок.

Осадку применяют для получения формы поковки, с целью уменьшения глубины прошивки, для обеспечения соответствующего расположения волокон в будущей детали (при изготовлении шестерней обеспечивается повышенная прочность зубьев в результате радиального расположения волокон), как контрольную операцию (из-за значительной деформации по периметру на боковой поверхности вскрываются дефекты).

При выполнении осадки требуется, чтобы инструмент перекрывал заготовку. Вследствие трения боковая поверхность осаживаемой заготовки приобретает бочкообразную форму, это характеризует неравномерность деформации. Повторяя осадку несколько раз с разных сторон, можно привести заготовку к первоначальной форме или близкой к ней, получив при этом более высокое качество металла и одинаковые его свойства по всем направлениям.

Определим размеры заготовки после осадки:

Коэффициент укова при осадке k=2.

Рисунок 12 - Размеры заготовки после осадки

2.6 Проковка

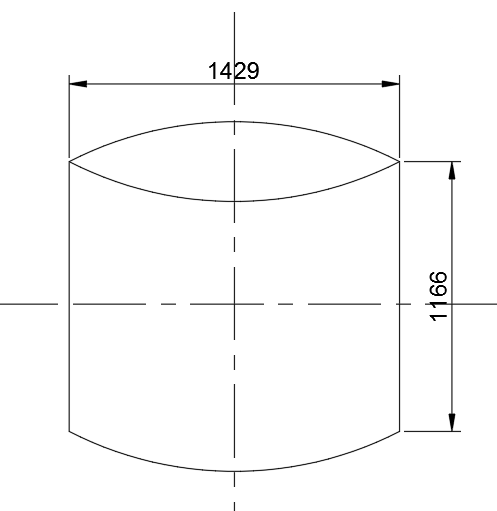

Для максимального использования нагрева металла после осадки проводят проковку с коэффициентом укова k=1,3.

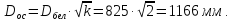

Определим размеры заготовки после проковки:

2.7 Протяжка

Протяжка (вытяжка) – кузнечная операция, в результате которой происходит увеличение длины заготовки за счет уменьшения площади ее поперечного сечения.

Протяжка не только изменяет форму заготовок, но и улучшает качество металла. Операция заключается в нанесении последовательных ударов и перемещении заготовки, при этом между бойками во время удара находится только часть заготовки. После каждого обжатия заготовка продвигается на величину, меньшую, чем длина бойка.

Протягивать можно плоскими и вырезными бойками.

Протяжка на плоских бойках может выполняться двумя способами.

Первый способ. Протяжка выполняется по всей длине слитка или заготовки вначале с одной стороны, а после кантовки на 900 – с другой стороны и т.д.

Большие по длине поковки могут изгибаться в бойках концами вниз. Чтобы исправить изгиб, поковки кантуют сначала на 1800 , а потом на 900

Второй способ. Поочередная протяжка на плоских бойках (по винтовой линии) – после каждого обжатия следует кантовка на 90 в одну и ту же сторону, после каждых четырех обжатий следует подача. Способ более трудоемкий, применяется при ковке твердых инструментальных сталей.

При протяжке на плоских бойках в центре изделия могут возникнуть (особенно при проковке круглого сечения) значительные растягивающие напряжения, которые приводят к образованию осевых трещин.

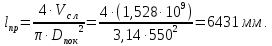

Определим длину протянутой заготовки с учетом что её диаметр равен максимальному диаметру поковки.

Длину заготовки определяют исходя из закона постоянства объема:

2.8 Заключительные операции

Заключительной операцией технологического процесса является проковка остальных ступеней на необходимые диаметры (473мм и 447мм).

После проковки необходимо отрубить излишки с 2х сторон. Для полученной поковки назначить термообработку.

Для стали 45 ХН назначим нормализацию.

Нормализационый отжиг (нормализация) состоит в нагреве поковок до температуры 780-950°С, непродолжительной выдержке при ней и последующем охлаждении на воздухе. Нормализацию, как правило, применяют для устранения крупнозернистой структуры, образовавшейся в результате вынужденного или случайного увеличения времени нахождения заготовок в печи для исправления структуры перегретой стали (перегрева), измельчения зерна, смягчения стали перед обработкой резанием и получения при резании более чистой поверхности, а также общего улучшения структуры перед закалкой. В результате нормализации сталь получается несколько тверже и менее пластичной, чем после низкого отжига. Нормализация по сравнению с отжигом более экономичная операция, так как не требуется охлаждения вместе с горном или печью.

Список используемой литературы:

-

Коньков А. С. Кузнечное производство. М.: Машиностроение, 1966. 384 с.

-

Кузьминцев В. Н. Ковка на молотах и прессах. М.: Высш. шк., 1985. 224 с.

-

Петров Л. Н. и др. Ковка на молотах и гидравлических прессах. М.: Машиностроение. Ленингр. отд-ние, 1980. 128 с.