Учебное_пособие

.pdf

плоскости симметрии) наносятся аналогичные обозначения условных точек, символизирующих позиционные связи заготовок с принятой системой координат.

I

III

II

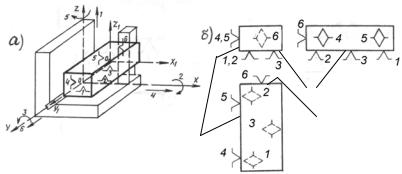

Рис. 3. Схема базирования призматической детали:

а) схема ограничения степеней свободы параллелепипеда; б) теоретическая схема базирования параллелепипеда.

Примечания:

1.Все опорные точки на схеме базирования изображают условными знаками и нумеруют порядковыми номерами, начиная с базы, на которой располагается самое наибольшее количество опорных точек.

2.При наложении в какой-либо проекции одной опорной точки на другую, изображается одна точка, и около нее проставляют номера совмещенных точек.

3.Число проекций заготовки или изделия на схеме базирования должно быть достаточным для четкого представления о размещении опорных точек.

Вклассификации баз необходимо выделить их назначение. По назначению и области применения в машиностроении базы подразделяются на конструкторские, измерительные и технологические. Все эти виды баз используются при сборке или механической обработке.

10

Конструкторской базой называется поверхность, линия или точка детали, по отношению к которым определяются на чертеже расчетные положения других деталей или сборочных единиц изделия, а также других поверхностей и геометрических элементов данной детали.

Измерительной базой называется поверхность, линия или точка, от которых производится отсчет выполняемых размеров при обработке или измерении заготовок, а также при проверке взаимного расположения поверхностей деталей или элементов изделия.

Технологическая база – это база, используемая для определения положения заготовки или изделия в процессе изготовления или ремонта (ГОСТ 21495-76).

Технологической базой, используемой при обработке заготовок на станках, называется поверхность, линия или точка, принадлежащие заготовке, относительно которых ориентируются ее поверхности, обрабатываемые на данном установе.

По особенностям применения выделим контактные и настроечные технологические базы.

Контактными базами называются технологические базы, непосредственно соприкасающиеся с соответствующими поверхностями установочных элементов приспособления или станка.

Настроечной технологической базой называется поверхность заготовки, по отношению к которой ориентируются обрабатываемые поверхности, связанная с ними непосредственными размерами и образуемая при одном установе с рассматриваемыми поверхностями заготовки.

Настроечная база связана непосредственным размером с контактной базой заготовки. При построении операции обработки, чаще всего, с многоинструментной наладкой контактная технологическая база используется для получения линейных размеров только при обработке самой настроечной базы, с которой

11

она связана непосредственным размером. Технологической базой для всех остальных поверхностей заготовок, обрабатываемых на данном установе, служит настроечная база, а не контактная. Применение настроечной базы имеет место и в случае одноинструментной обработки на момент наладки станка для обработки партии деталей (см. лабораторную работу №4). Настроечная база реализуется и в тех случаях, когда режущий инструмент перемещается от одной обработанной поверхности заготовки к другой на требуемое по чертежу расстояние с помощью специальных шаблонов, отсчетных устройств станка или согласно заданной программе. Применение настроечных технологических баз значительно расширяет возможности простановки размеров на чертежах заготовок, так как позволяет устанавливать размеры без повышения их точности не только непосредственно от контактных баз, но и от измерительных баз, которые можно использовать в качестве настроечных баз. При использовании настроечных баз погрешность закрепления заготовок не влияет на точность размеров, проставленных от этих баз.

12

НАЗНАЧЕНИЕ ТЕХНОЛОГИЧЕСКИХ БАЗ

Одним из наиболее сложных и принципиальных разделов проектирования технологических процессов механической обработки является назначение технологических баз. От правильности решения вопроса о технологических базах в значительной степени зависят: фактическая точность выполнения линейных размеров, заданных конструктором; правильность взаимного расположения обрабатываемых поверхностей; точность обработки, которую должен выдержать рабочий при выполнении запроектированной технологической операции; степень сложности и конструкция необходимых приспособлений, режущих и мерительных инструментов; общая производительность обработки заготовок.

При автоматизации производства, развитии гидрокопировальных устройств и применении станков с числовым программным управлением (в том числе обрабатывающих центров) значение правильного выбора технологических баз еще более возрастает, так как все эти виды обработки основываются на принципе автоматического получения размеров, в котором технологическая база является одним из основных составляющих элементов.

В связи с этим вопрос о выборе технологических баз решается технологом в самом начале проектирования технологического процесса одновременно с вопросом о последовательности и видах обработки отдельных поверхностей заготовки. При этом назначение технологических баз начинается с выбора технологической базы для выполнения первой операции. В этом разделе главным образом речь пойдет об этом выборе.

ВЫБОР ЧЕРНОВОЙ БАЗЫ

Технологическая база используемая при первом установе заготовки, называется черновой технологической базой. В качестве черновой технологической базы следует выбирать поверхность, относительно которой на первой операции могут быть обработаны поверхности, используемые при дальнейших операциях как технологические базы. Таким образом, черновая база

13

предназначена для обработки чистовых баз. Черновая база должна использоваться при обработке заготовки только один раз – при выполнении первой операции. Все последующие операции и установы заготовки необходимо осуществлять на обработанных поверхностях – чистовых базах. Исключением являются случаи обработки особо точных заготовок, полученных литьем под давлением, точным прессованием, калиброванием, или случаи обработки заготовок, установленных на приспособленияхспутниках.

При выборе черновой базы следует руководствоваться двумя исходными данными рабочего чертежа детали. Одно из них – наличие на обрабатываемой детали поверхностей с особо высокими требованиями по точности размеров и по качеству поверхностного слоя. В таком случае именно эти поверхности следует принимать за базы на первой операции. И второе исходное данное, которое должно быть в поле зрения, это – имеются ли поверхности, не подлежащие обработке резанием. Тогда в качестве черновых технологических баз, возможно, целесообразно выбрать именно эти поверхности, остающиеся необработанными. Особенно это важно для деталей с требованием равномерного распределения масс с целью минимизации дисбаланса, что позволит обеспечить правильное расположение обрабатываемых поверхностей детали относительно необрабатываемых. Например, при обработке шатунов двигателей внутреннего сгорания наружные поверхности головок и стержень не подвергаются механической обработке. В ряде конструкций динамические нагрузки вдоль стержня настолько велики, что строго нормируется возможное отклонение равнодействующей силы сжатия стержня от его продольной оси, чтобы исключить потерю продольной устойчивости. На чертеже это требование выражается в нормировании симметричности торцов головок относительно оси стержня. Поэтому при базировании в качестве черновой базы выбирается скрытая база – воображаемая ось стержня, и это базирование реализуется путем зажима стержня в самоцентрирующих тисках (см. рис. 4, а). При настройке

14

фрезерных головок относительно оси самоцентрирующих тисков плоскости А и С будут симметричны плоскостям В и D.

На следующих операциях при обработке отверстий в головках (рис. 4, б) применяют наружные контурные поверхности головок (не подлежащие обработке) в качестве черновых баз (см. подробно базирование шатунов в лабораторной работе №5), что обеспечивает расположение отверстий в продольной плоскости симметрии необрабатываемого внешнего контура. Кроме того, если на чертеже шатуна имеется требование, нормирующее допускаемую разностенность малой головки (которая работает в тяжелых температурных условиях внутри поршня и ослаблена запрессовкой втулки), то черновой базой в продольном направлении выбирается наружный контур именно малой головки, то есть неподвижной призмой будет призма левая, а подвижной - правая (см. рис. 4, б). При дальнейшей обработке шатуна, созданные на первых операциях с помощью черновых баз обработанные торцы головок и отверстия в них, используются в качестве чистовых технологических баз.

Рис. 4. Черновые базы при обработке шатуна:

а) обработка торцов A, B, C, D, базирование в самоцентрирующих зажимах по боковой плоскости стержня шатуна;

б) обработка отверстий в головка шатуна, черновые базы – наружные контурные поверхности головок.

15

Рис. 5. Обработка чистовых баз поршня в два этапа:

а) обработка промежуточной черновой базы при базировании на разжимной оправке по внутреннему литому контуру поршня – исходная черновая база;

б) обработка чистовых баз при базировании в самоцентрирующем патроне по промежуточной (уточненной) черновой базе;

в) вариант чистовых баз поршня (плоскость и два отверстия в поршневых бобышках и центровое отверстие в технологическом выступе на головке поршня).

Аналогичный подход в выборе черновой базы используется при обработке поршней. В большинстве случаев внутренний литой контур поршня двигателя внутреннего сгорания не обрабатывается на этапе механической обработки. В связи с этим именно этот

16

внутренний контур принимают в качестве черновой базы для обработки чистовых баз. У поршней такими чистовыми базами могут быть либо комплект поверхностей, состоящих из кольцевой расточки со стороны юбки поршня и центровое отверстие в технологическом выступе на головке поршня, либо плоскость и два отверстия с перпендикулярными ей осями, выполненные на специальных платиках, расположенных под бобышками под поршневой палец, либо на самих бобышках (рис. 5, в). Непосредственно с черновой базы (внутренний контур) поршня обработать вышеописанные чистовые базы не всегда представляется возможным. Тогда этот процесс обеспечивается через промежуточную базу. На первом этапе обрабатываются внешний контур и торец головки поршня (рис. 5, а), обеспечиваются концентричность внешнего контура по отношению к необрабатываемому внутреннему и перпендикулярность торца головки к оси цилиндрического контура поршня. При этом также выдерживается размер толщины дна, который имеет важное значение для обеспечения ресурса работы поршневой группы двигателя. А далее с этой черновой промежуточной базы (внешний контур и торец головки) обрабатываются чистовые базы (рис. 5, б), которые были описаны выше. Очевидно, что создание чистовой базы в два этапа обусловлено необходимостью уточнения взаимного положения внешнего и внутреннего контуров, поршня которые имеют недостаточную точность при литье в кокиль. Здесь обратим внимание на тот факт, что промежуточная база точнее исходной черновой и по расположению и по форме. Это обязательное условие при смене баз, заключающееся в том, чтобы каждая последующая база была точнее предыдущей, если имеет место их смена.

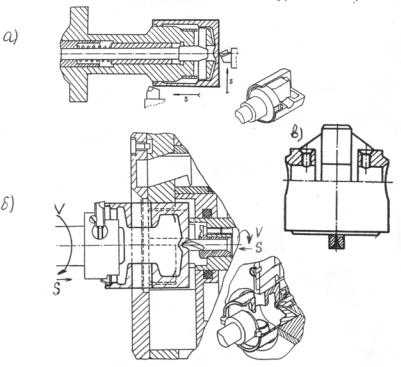

На рис. 6 приводится приспособление для обработки чистовых баз поршня с одного установа на черновой необрабатываемой базе его внутреннего контура. При установке поршня в таком приспособлении одновременно подрезается торец и растачивается юбка, а также сверлится центровое отверстие. На контуре поршня обрабатываемые участки изображены крестовой

17

штриховкой. Такая обработка возможна на универсальном либо специальном токарном станке при наличии изображенного на рис. 6 приспособления.

Рис. 6. Приспособление для обработки чистовых баз поршня:

1 – наконечник штока пневматического цилиндра; 2 – уравнивающие кулачки; 3 – шток; 4 – конус задних кулачков; 5 – задние кулачки; 6 – передние кулачки; 7 – заглушка; 8 – конус передних кулачков; 9 – поршень.

Самым сложным случаем для принятия решения о черновых базах на первых операциях будет вариант, когда у детали имеются поверхности с высокими требованиями по точности и качеству и одновременно требование равномерного распределения масс детали с частично не обрабатываемыми поверхностями.

При обработке ответственных поверхностей одной из важных задач является обеспечение равномерного распределения припусков и минимальной их величины. Например, для обеспечения снятия минимального припуска с направляющих станин станков (что является важным для сохранения равномерного износостойкого слоя металла) на первой операции

18

обработки отливки в качестве черновой базы применяется поверхность направляющих. Для станины распределение масс в связи с частичной обработкой отдельных ее поверхностей не существенна. И решение в этом случае о черновой базе однозначное, а в случае с шатуном или поршнем предпочтение отдается необработанной поверхности.

Еще один вариант выбора черновой базы рассмотрим на примере обработки мокрой гильзы цилиндра. У этой детали обрабатываются все поверхности. Наиболее ответственная поверхность – зеркало гильзы (внутренняя ее цилиндрическая поверхность), особенно в верхней части камеры сгорания. На различных моторостроительных производствах реализованы кардинально отличающиеся решения. Учитывая изложенные выше рекомендации, в качестве черновой базы следует принять поверхность отверстия гильзы. Однако этого часто не делают. Причина состоит в следующем. Заготовка получается литьем из серого или модифицированного чугуна. В зависимости от метода литья качество металла в зоне зеркала гильзы может не соответствовать техническим требованиям рабочего чертежа из-за наличия раковин, обнаруживающихся после вскрытия корки. Поэтому цена выбора черновой базы для гильзы в условиях массового и крупносерийного производства очень велика, так как в верхней части зеркала гильзы литейные раковины совершенно недопустимы. При наличии раковины деталь считается неисправимым браком. Если выбор черновой базы осуществить по традиционной рекомендации (т.е. отверстие – черновая база), то "дефект – раковина" будет обнаружен после выполнения операции по обработке чистовой базы (внешний контур гильзы), с которой потом начнется вскрытие корки в отверстии. Будут понесены большие экономические потери в связи с обработкой чистовых баз на дефектных деталях. Поэтому в этом случае обработку начинают с отверстия, которое и будет чистовой базой. А черновой базой принимают внешний контур гильзы. Раннее обнаружение дефектов литья снижает издержки производства.

Другим примером выбора черновой базы служит технология обработки колец подшипников. Как известно функционально

19