Контрольная_ПиПИИЭ_Зенькович_990241

.pdf

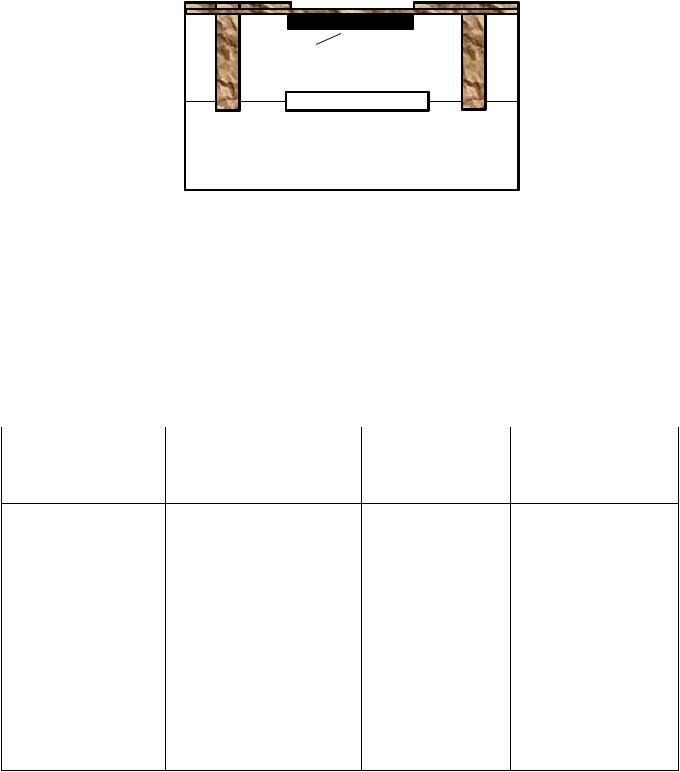

n

n+

p

11.Контроль после ф/л под микроскопом при ув.250*. Не допускается: подтеков, пятен, остатков проявителя. Качество травления Si3N4 – 100%.

12.Химобработка.

13.Контроль качества химобработки (см.п. 10). Допускается не более 8 дефектов по диаметру под активными областями. Контролируют 3 пластины или из шести рабочих одну.

14.Окисление под давлением для создания межкомпонентной изоляции h=2 мкм. Установка "Термокон" Р=20*105Па, Т=1000°С в О2.

n

n+

p

15. Травление защитной пленки. Предназначено для снятия защитной маски после создания разделительных областей. Травление осуществляется на линии "Лада" t=70°C в травителе: HF+NH4F +H2O. Затем 35 мин в H3PO4 каскадная промывка в деионизованной воде до ρ>5 МOм*см и сушка на центрифуге t=5 мин.

11

16.Химобработка на линии "Лада" в травителе HF+NH4OH+H2O в течение 10 мин при Т=75°С. Каскадная промывка в деионизованной воде до ρ>5 МOм*см и сушка на центрифуге.

17.Контроль качества химобработки (см. п. 48).

18.Высокотемпературное окисление.

NИзменение

п/п |

температуры |

Время, мин. |

Расход газа, |

Оборудование |

|

||||

|

°С |

|

литр/час |

|

1 |

700-900 |

10-15 |

О2(100) |

диффузионная |

2 |

900 |

19-21 |

О2(100) |

печь |

|

||||

3 |

900-700 |

15-30 |

О2(100) |

СДО-125/3-15 |

|

h(SiO2)-нe контролируется.

19. Контроль окисления и диффузии.

20. Диффузия бора (1 стадия базы) Операция служит для создания поверхностного источника примеси р-типа. Диффузант ВВг3. Операция включает следующие этапы:

№ |

Наименование |

Температура, |

Время, |

Состав, расход |

Оборудование |

|

|

этапа |

|

|

газа, л/ч |

||

п/п |

ОС |

мин |

|

|||

|

|

|

||||

1. |

Загрузка |

950 |

10 |

N2(450)/ О2(10) |

Электропечь |

|

2. |

Выдержка |

950 |

15 |

- // - |

диффузионная |

|

|

однозонная |

|||||

|

Загонка В |

|

|

|

||

3. |

950 |

20 |

N2 через ВВг3 |

СДО125/3-15,0 |

||

|

||||||

4. |

Выдержка |

950 |

5 |

N2(450)/ О2(10) |

|

|

|

|

|||||

5. |

Выгрузка |

950 |

10 |

- // - |

|

|

|

|

RS = 60 Ом/ . Загрузка 50 пластин.

12

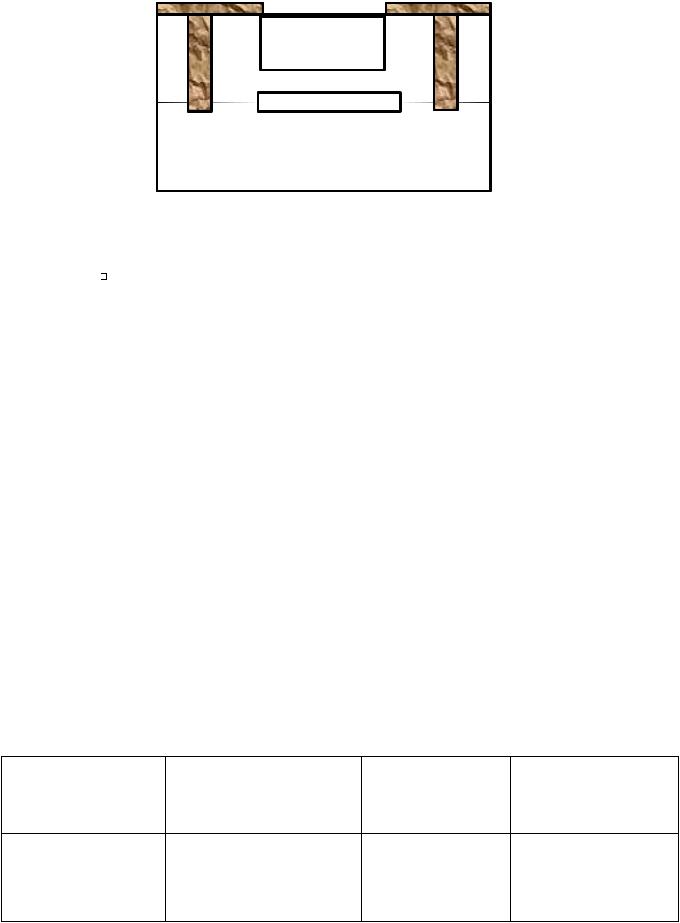

p

n

n+

p

21. Снятие боросиликатного стекла. На линии "Лада-1" см. п.26.

22. Снятие оксида кремния. На линии "Лада-1" в НF см. п.14.

23. Контроль снятия стекла. См. п.27. (На спутниках).

24. Диффузия бора (2 стадия базы). Операция служит для окончательного перераспределения примесей и формирования активных и пассивных областей. Операция включает следующие этапы:

№ |

Наименование |

Температура, |

Время, |

Состав, расход |

Оборудование |

|

|

этапа |

|

|

газа, л/ч |

||

п/п |

ОС |

мин |

|

|||

|

|

|

||||

1. |

Загрузка |

900 |

10 |

сух. О2/N2 (HCl) |

|

|

2. |

Выдержка |

900 |

10 |

- // - |

Электропечь |

|

|

||||||

3. |

Нагрев |

до 1000 |

20 |

вл. О2/N2 (HCl) |

диффузионная |

|

|

однозонная |

|||||

|

Окисление |

|

|

|

||

4. |

1000 |

10 |

вл. О2 (HCl) |

СДО125/3-15,0 |

||

|

||||||

5. |

Выдержка |

1000 |

15 |

сух. N2 |

|

|

|

|

|||||

6. |

Охлаждение |

до 900 |

20 |

- // - |

|

|

|

|

|||||

7. |

Выгрузка |

900 |

10 |

- // - |

|

|

|

|

13

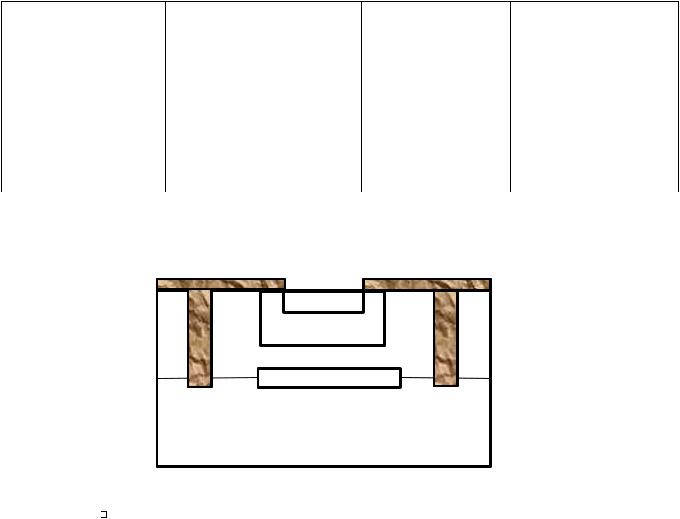

p

n

n+

p

RS = 220 Ом/ . Толщина оксида 0,25 мкм. Загрузка 100 пластин.

25. Контроль окисления и диффузии.

26. Фотолитография под эмиттер.

27. Травление оксида кремния.

28. Снятие фоторезиста с пластин.

29. Контроль пластин после фотолитографии.

30. Контроль ВАХ. Осуществляется на измерителе характеристик п/п приборов Л 2-56 или Л 2-56А в 3-х точках пластины на уровне Iобр=0,01 мА. Пробивное напряжение изоляции должно быть > 25 В.

31. Химобработка пластин.

32. Контроль химобработки.

33. Диффузия фосфора (эмиттер). Операция предназначена для формирования эмиттерных областей n+-типа. Диффузант РС13. Операция включает следующие этапы:

№ |

Наименование |

Температура, |

Время, |

Состав, расход |

Оборудование |

|

этапа |

|

|

газа, л/ч |

|

п/п |

ОС |

мин |

|

||

|

|

|

|||

1. |

Загрузка |

950 |

10 |

N2(450)/ О2(10) |

|

2. |

Прогрев |

950 |

15 |

- // - |

Электропечь |

|

диффузионная

14

3. |

Загонка Р |

950 |

3 |

N2 через РС13 |

однозонная |

4. |

Разгонка |

950 |

3 |

N2(450)/ О2(10) |

СДО125/3-15,0 |

|

|||||

5. |

Окисление |

950 |

12 |

вл. N2/O2 (HCl) |

|

6. |

Уплотнение |

950 |

8 |

N2(450)/ О2(10) |

|

7. |

Выгрузка |

950 |

10 |

- // - |

|

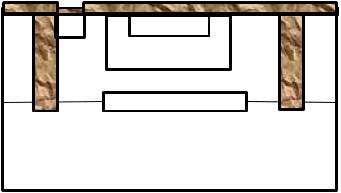

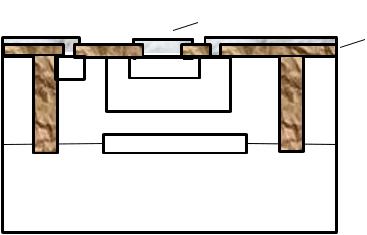

n+

p

n

n+

p

RS = 150 Ом/ . Толщина оксида 0,30 мкм.

34. Контроль окисления и диффузии.

35. Термообработка пластин. Термообработка проводится в диффузионной печи СДО-125/3-12,0 в течение 15 мин при Т=500°С в среде азота с расходом 250 л/ч. Время охлаждения 4 мин.

36. Ионное легирование фосфором. Введение фосфора во вскрытые области коллектора D=650 мкКл/см2, Е=30 КэВ. На установке "Везувий-3".

15

n+ n+

p

n

n+

p

37.Плазмохимическое снятие фоторезиста в плазме О2, t=15-25 мин.

38.Доснятие ф/р

39.Химобработка

40.Контроль качества химобработки

41.Высокотемпературная обработка (отжиг эмиттера) Т=1000°С (9-11 мин) N2 (250 м/л). Толщина не контролируется.

42.Проверка ВАХ-1 проводится для контроля технологического процесса путем выборочной проверки ВАХ на пластине. Используется измеритель характеристик п/п приборов Л2-56. Данные поступают в ЭВМ.

При I=10 мкА, Uкбпроб >14 В.

43.Химобработка на линии "Лада" при следующих режимах:

H2O+HF+HNO3, t=30-50 с, Т-комнатная

H2O+HF, t=15-25 с, Т-комнатная

44.Фотолитография "окна под контакты".

45.Травление оксида кремния.

46.Снятие фоторезиста.с пластин.

16

SiO2

n+ n+

p

n

n+

p

47.Контроль пластин после фотолитографии. См. п.10.

48.Контроль ВАХ. Проводится на измерителе характеристик п/п приборов Л 2-56.

Должно быть UКЭпроб > б В на уровне тока Iкэ=0,1мА, коэф. усиления h21Э=90...350 в трех точках на пластине.

49.Химобработка перед напылением слоя Аl. Осуществляется на линии "Лада-1". При Т=75°С (10 мин) в перекисно-аммиачном растворе с последующей промывкой в 3-х каскадной ванне до уд 6,0 М0м*см. Затем обработка в растворе НF:НNО3:Н2O (1:1:20)

споследующей промывкой в каскадной ванне до уд 6,0 М0м*см.

50.Контроль химобработки. См. п.4.

51.Напыление слоя Al. Операция служит для формирования 1-го уровня токопроводящих систем. Проводится на установке вакуумного напыления УВН-71Р-2 методом электронно-лучевого испарения.

Режимы напыления:

-давление в камере 5х10-6 мм рт.ст.;

-ускоряющее напряжение 6 кВ;

-ток эмиссии 0,250 А;

-температура подложки перед напылением: (Аl, V) - 300°С;

17

-температура подложки при напылении: Аl-150°С, V-200°С;

-толщина пленки: Аl - 0,3 мкм, V - 0,15 мкм.

Al

SiO2

n+ n+

p

n

n+

p

52. Контроль напыления Аl. Осуществляется на микроскопах МИИ-4, ММУ-3 (ув.>87*), МБС-1. Не допускаются вспучивания, шелушения, отслоения пленки, молочный, серый цвет пленки. Адгезия проверяется методом царапания иглой по пленке металла. Кромки царапины должны быть наклонными и повторять формуиглы. Диоксид кремния не должен просматриваться по всей длине царапины.

53. Термообработка пластин. Проводится с целью улучшения адгезии фоторезиста к металлу на установке инфракрасной сушки УИС-1 при Т=125°С в течение 5 мин.

54.Фотолитография по 1-му металлу. Используется фоторезист ФП-383, толщина пленки фоторезиста 1,5 мкм, остальное см. п.7.

55.Травление пленок металла (Аl).

Ванадий травят в растворе перекиси водорода 30 с:

-промывка в трехкаскадной ванне по 30 с в каждой ванне каскада;

-сушка в центрифуге 5 мин при 1000 об/мин.

Аl травят 4 мин при Т=З5°С в растворе HNО3:СН3СООН:Н3Р04 (1:5:25): - промывка в трехкаскадной ванне до уд 2 М0м*см;

-сушка в центрифуге 5 мин при 1000 об/мин;

-контроль качества травления и линейных размеров.

Операция проводится на установке ультразвуковой отмывки 084УВ-0,008-002 и установке отмывки и сушки 084ПВС 0/1500-004.

18

Al

SiO2

n+ n+

p

n

n+

p

19

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

[1]Богородицкий Н. П. Электротехнические материалы. Учебник для вузов. – М.: Энергоатомиздат, 1985. – 493 с.

[2]Бородулин В.Н. Конструкционные и электротехнические материалы.

-М.: Высшая школа, 1990. – 296 с.

[3]Абдуллаев Д.А. и др. Ионно-лучевое травление, как промежуточная стадия при удалении пассивирующих слоёв микросхем в рамках технологии анализа отказов/Нано- и микросистемная техника, №11, 2013 - с. 35-39

[4]Гальперин В.А., Данилкин Е.В., Молчанов А. Процессы плазменного травления в микро- и нанотехнологиях // М.: Бином, 2014 - 283 c. 42.

20