пиппиэ

.pdfМинистерство образования Республики Беларусь Учреждение образования

«Белорусский государственный университет информатики и радиоэлектроники»

Факультет компьютерного проектирования

Кафедра Электронной техники и технологии

Контрольная работа №2 По дисциплине: «Проектирование и производство изделий интегральной

электроники» Вариант 12

Выполнила: Миклашевич И.Ю. гр. 990241, 4 курс

Проверил: Телеш Е.В.

Минск 2023

1.Технология нанесения поликристаллического кремния

Поликристаллический кремний, или мультикристаллический кремний, также называемый поликремнием, поли-Si или mc-Si, представляет собой поликристаллическую форму кремния высокой чистоты, используемую в качестве сырья в солнечной фотоэлектрической и электронной промышленности.

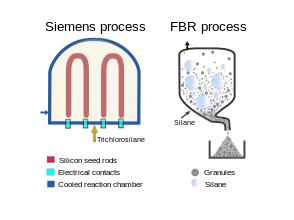

Поликремний получают из металлургического кремния методом химической очистки, называемым процессом Сименса. Этот процесс включает в себя перегонку летучих соединений кремния и их разложения на кремний при высоких температурах. В появляющемся альтернативном процессе рафинирования используется реактор с псевдоожиженным слоем. (рис. 1)

Рис. 1 – Схема процесса Сименс и реактора с псевдоожиженным слоем процесса очистки

Исходное сырье из поликремния – большие стержни, обычно разбитые на куски определенного размера и упакованные в чистых помещениях перед отгрузкой – непосредственно разливаются в многокристаллические слитки или подвергаются перекристаллизации для выращивания монокристаллов булей. Затем продукты нарезаются на тонкие кремниевые пластины и используются для производства солнечных элементов, интегральных схем и других полупроводниковых устройств.

Поликремний состоит из мелких кристаллов, также известных как кристаллитов, придающих материалу типичный эффект металлических чешуек.

Осаждение поликристаллического кремния, или процесс нанесения слоя поликристаллического кремния на полупроводниковую пластину, достигается посредством химического разложения силана (SiH 4) при высоких температурах от 580 до 650 ° C. Этот процесс пиролиза выделяет водород.

SiH. 4(г) → Si (т) + 2 H. 2(г) CVD при 500-800 ° C

Слои поликремния могут быть нанесены с использованием 100% силана при температуре давление 25–130 Па (0,19–0,98 торр) или 20–30% силана (разбавленного в азоте) при том же общем давлении. Оба эти процесса позволяют наносить поликремний на 10–200 пластин за серию со скоростью 10–20 нм / мин

ис однородностью толщины ± 5%. Критические переменные процесса для осаждения поликремния включают температуру, давление, концентрацию силана

иконцентрацию примеси. Было показано, что расстояние между пластинами и размер загрузки имеют лишь незначительное влияние на процесс осаждения. Скорость осаждения поликремния быстро увеличивается с температурой, так как она соответствует поведению Аррениуса, то есть скорость осаждения = A · exp (– qE a / kT), где q - заряд электрона, а k - постоянная Больцмана. Энергия активации (E a) для осаждения поликремния составляет около 1,7 эВ. На основании этого уравнения скорость осаждения поликремния увеличивается с увеличением температуры осаждения. Однако будет минимальная температура, при которой скорость осаждения становится выше, чем скорость, с которой непрореагировавший силан достигает поверхности. При превышении этой температуры скорость осаждения больше не может увеличиваться с повышением температуры, так как теперь ей препятствует недостаток силана, из которого будет образовываться поликремний. О такой реакции говорят, что она «ограничена массопереносом». Когда процесс осаждения поликремния становится ограниченным по переносу массы, скорость реакции становится в первую очередь зависимой от концентрации реагента, геометрии реактора и потока газа.

Когда скорость, с которой происходит осаждение поликремния, медленнее, чем скорость, с которой поступает непрореагировавший силан, то говорят, что реакция на поверхность ограничена. Процесс осаждения, ограниченный реакцией на поверхности, в первую очередь зависит от концентрации реагента и температуры реакции. Процессы осаждения должны быть ограничены реакцией поверхности, поскольку они приводят к превосходной однородности толщины и покрытию ступеней. График зависимости логарифма скорости осаждения от величины, обратной абсолютной температуре в области, ограниченной поверхностной реакцией, дает прямую линию, наклон которой равен –qE a / k.

При пониженных уровнях давления для производства СБИС скорость осаждения поликремния ниже 575 ° C слишком мала, чтобы быть практичной. Выше 650 ° C будет наблюдаться плохая однородность осаждения и чрезмерная шероховатость из-за нежелательных газофазных реакций и истощения силана. Давление внутри реактора низкого давления можно изменять, изменяя скорость откачки или изменяя поток газа на входе в реактор. Если входящий газ состоит как из силана, так и из азота, входной поток газа и, следовательно, давление в реакторе можно изменять либо путем изменения потока азота при постоянном потоке силана, либо путем изменения потока азота и силана для изменения общего количества газа. расход при постоянном газовом соотношении. Недавние исследования показали, что электронно-лучевое испарение с последующей SPC (при необходимости) может быть рентабельной и более быстрой альтернативой для производства тонких пленок поли-Si солнечного качества. Показано, что модули, изготовленные таким способом, имеют фотогальваническую эффективность ~ 6%.

Легирование поликремнием, если необходимо, также выполняется во время процесса осаждения, обычно путем добавления фосфина, арсина или диборана. Добавление фосфина или арсина приводит к более медленному осаждению, а добавление диборана увеличивает скорость осаждения. Однородность толщины осаждения обычно ухудшается при добавлении легирующих добавок во время осаждения.

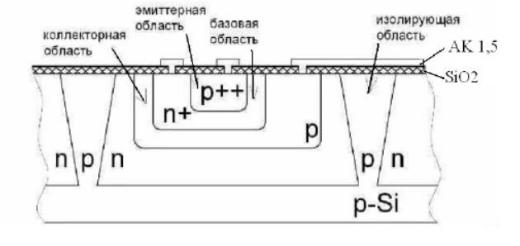

2. Маршрутный процесс формирования вертикального p-n-p транзистора

1.Сформировать партию пластин из кремния P-типом .

2.Провести химическую очистку кремниевой пластины в перекисьаммиачном растворе (ПАР);

3.Вырастить слой кремниевого окисла в высокотемпературной печи толщиной порядка 1 мкм при температуре 1000С

4.Методом фотолитографии создать рисунок в фоторезисте маской «Скрытый слой» - вскрываются места в которые будет проводится диффузия сурьмы Sb.

5.Методами селективного химического травления стравить окисел до кремния по рисунку созданному в фоторезисте.

6.Удалить фоторезист.

7.Ионным легирование проводится загонка Sb в подложку.

8.Пластину поместить в диффузионную печь, где при температуре 1200 С проводится разгонка – создаётся область N+ -типа с низким сопротивлением, которая в дальнейшем будет выполнять роль коллектора.

9.Провести химическое удаление окисла.

10.Провести контроль качества удаления.

11.Провести контроль ϼs поверхностного сопротивления и h - глубины разгонки Sb.

12.Провести химическую обработку в ПАР.

13.Провести эпитаксиальное осаждение кремния N-типа с контролем H – толщины и ϼv - объёмного сопротивления осаждаемого кремния. Температура эпитаксии 1200оС.

14.Провести контрольную операцию: контроль внешнего вида, контроль H и ϼv. Данные занести в сопроводительный лист.

15.Провести химическую очистку в ПАР

16.Вырастить термический окисел кремния в высокотемпературной печи при температуре 1000С;

17.Провести фотолитографию «Разделение» (оставляются открытыми места куда будет диффундирован Бор (B) для разделения отдельных транзисторов друг от друга;

18.Провести селективное травление окисла до кремния;

19.Удалить фоторезист;

20.Выполнить диффузию Бора в кремний с последующей разгонкой при температуре 1150С;

21.Провести химическое удаление окисла кремния;

22.Провести контроль H и ϼs по спутникам, которые находились в одном технологическом процессе с пластинами.

23.Провести химическую очистку пластин в ПАР;

24.Вырастить термический окисел при температуре 1000С толщиной 1

мкм;

25.Провести фотолитографию «Коллектор» (оставляются открытыми места куда будет легирована примесь бора для создания области «Коллектор»;

26.Провести селективное травление окисла до кремния по маске фоторезиста;

27.Удалить фоторезист;

28.Провести ионное легирование бора в область Коллектор с последующей разгонкой.

29.Провести высокотемпературный отжиг для активации примеси;

30.Удалить окисел;

31.Провести контроль параметров слоя Коллектор H и ϼs по спутникам которые находились с пластинами в одном технологическом процессе

32.Провести химическую обработку в ПАР;

33.Провести выращивание окисла кремния в высокотемпературной печи при температуре 1000С толщиной 1 мкм;

34.Провести фотолитографию «База» (оставляются открытыми места куда будет легирована примесь фосфора для создания области «База»;

35.Провести селективное травление окисла до кремния по маске фоторезиста;

36.Удалить фоторезист;

37.Провести ионное легирование фосфора в область База с последующей разгонкой.

38.Провести высокотемпературный отжиг для активации примеси;

39.Удалить окисел;

40.Провести контроль параметров слоя База H и ϼs по спутникам которые находились с пластинами в одном технологическом процессе

41.Провести химическую обработку в ПАР;

42.Провести выращивание окисла кремния в высокотемпературной печи при температуре 1000С толщиной 1 мкм;

43.Провести фотолитография «Эмиттер». Оставляются вскрытыми области в которых планируется диффузия примеси Фосфора (P++) для создания Эмиттера.

44. Провести селективное травление окисла до кремния по маске фоторезиста;

45. Провести удаление фоторезиста; 46. Провести диффузия Фосфора в отрытые окна с последующей

разгонкой. (или ИЛ фосфора с последующей активацией примеси при температуре 800С);

47. Провести контроль H и ϼs созданного слоя, по спутникам;

48. Провести контроль ВАХ β (измеряется пробивное напряжение Uкб и β на рабочих структурах);

49. Если параметры не достигнуты проводится дополнительный отжиг (догонка) для достижения требуемых параметров:

50. Пластины которые не соответствуют карте ВАХ бракуются. 51. Провести фотолитографию «Контакты»; 52. Химическое селективное травление окисла; 53. Провести удаление фоторезиста; 54. Химическая обработка перед напылением;

55. Напылить алюминий толщиной 1 мкм;

56. Провести фотолитографию «Металл 1»;

57. Химическое травление металла;

58. Провести удаление фоторезиста; 59. Провести вжигание металла 450С 15 мин; 60. Контроль ВАХ;

61. Нанесение пассивирующего покрытия;

62. Провести фотолитографию «Пассивация»;

63. ПХТ пассивирующего покрытия;

64. Провести удаление фоторезиста;

65. Контроль сдаточных ВАХ;

66. Функциональный контроль;

67. Контроль внешнего вида годных кристаллов.

Список источников литературы

1Поликристаллический кремний [Электронный ресурс]. - 2021. –

Режим доступа: https://alphapedia.ru/w/Polycrystalline_silicon

2Поликристалличский кремний [Электронный ресурс]. - 2022. -

Режим доступа: https://en.wikipedia.org/wiki/Polycrystalline_silicon

3 |

Теория |

биполярных |

транзисторов |

[Электронный ресурс]. - 2016. |

- Режим доступа: https://cifra.studentmiv.ru/wp- |

||

content/uploads/2014/04/Tema5_Theory_BT.pdf |

|

||

4 |

Технология |

интегральной |

электроники |

[Электронный ресурс]. - 2009. |

- https://www.bsuir.by/m/12_100229_1_75815.pdf |

||

5 |

Маршрутный процесс формирования |

эпитаксильно-планарными |

|

структурой[Электронный ресурс]. - 2022. - https://lms.bsuir.by/pluginfile.php/2240 62/mod_resource/content/1/12.%20ПиПИИЭ%20Маршрутный%20процесс%20эпи таксиально-планарной%20структуры%20со%20срытыми%20семестр%209.pdf