2 вопрос пиппиэ

.pdf

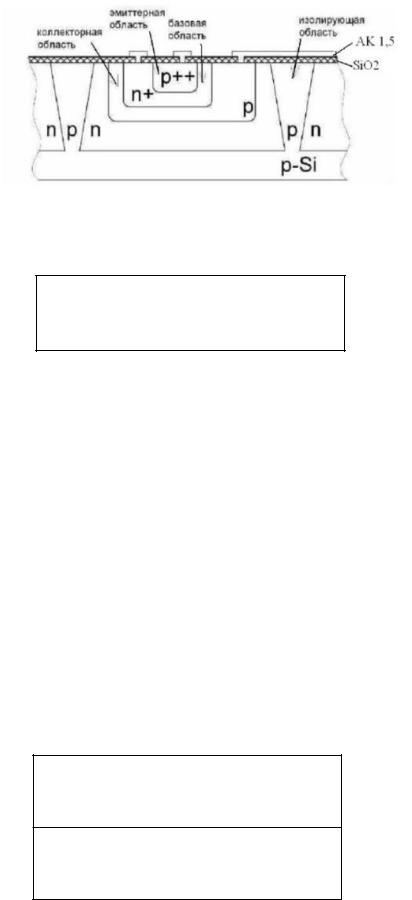

2 Маршрутный процесс формирования вертикального p-n-p транзистора.

1. Формирование партии пластин (рабочих и контрольных) 76 КДБ-0,3

P

2.Химобработка. Предназначена для удаления с поверхности механических и органических загрязнений. Используется перекисно-аммиачный раствор (H2O2+NH4OH+HF) при Т=75°С, t=12 мин, затем каскадная промывка до ρH2O>5 МОм∙см с последующей сушкой на центрифуге V=1000 об/мин, t=12 мин. на линии "Лада-1".

3.Контроль качества химобработки осуществляется на 3-х пластинах из партии по диаметру, проходящему перпендикулярно базовому срезу под микроскопом ММУ-3 в темновом поле при ув.≥250*. Допускается не более 5 дефектов.

4.Наращивание эпитаксиального слоя осуществляется в установке эпитаксиального наращивания "Лада-1" силановым методом

SiH4+H4 → Si + 3H2↑

предварительно для очистки поверхности Si используется газовое травление в

НСl.

Si+2HCl → Si + H2+ Cl2

В процессе эпитаксиального наращивания слой легируется путем введения ПГС легирующей примеси: смесь фосфина с водородом (PH3+ H2).

T=1100°C, t=I5 мин, hэ.с.=1,8 - 2,2 мкм , R=0,4-0,5 Oм/□.

n

P

2

5. Измерение толщины эпитаксиального слоя осуществляется на установке "ШарШлиф" с последующим травлением в хромовом травителе в течение 10 с.

Хромовый травитель: HNО3+HF+ H2O+Cr(NО3)2.

6. Определение плотности дефектов упаковки в эпитаксиальном слое осуществляется обработкой в хромовом травителе.

Плотность дефектов упаковки σx≤1×102см-2.

Плотность дислокаций σy≤5×102см-2.

7. Определение коэффициента заполнения эпитаксиальных

структур линиями скольжения проводится путем травления в смеси HF+H2О. При этом выявляются дефектные области, возникающие по краям пластины в процессе эпитаксии. Коэффициент заполнения структур линиями скольжения К ≤ 0,5.

8. Контроль пластин после эпитаксии осуществляется по следующей схеме: 1. 100% визуально, не должно быть:

а) пятен, цветопобежалости, трещин;

б) сколов на расстоянии 3 мм от края;

в) завалов, загибов на расстоянии более 3 мм от края;

2. Количество светящихся точек по диаметру, перпендикулярному базовому срезу, не должно быть более 30 штук.

9. Фотолитография под разделение. Формирование окон в маскирующей пленке фоторезиста для последующей диффузии примесей через маску SiO2 с целью создания разделительных областей. Используется автомат для нанесения фоторезиста 08ФН-75/2-002 и установка совмещения и экспонирования ЭМ-584 или ЭМ-584А.

Марка фоторезиста |

ФП-РН-7 |

Скорость вращения центрифуги, об/мин |

1500 |

Температура сушки, °С |

90 |

Время сушки, мин |

6 |

Температура задубливания, °С |

120 |

Время задубливания, мин |

6 |

Толщина пленки фоторезиста, мкм |

0,8 |

Время экспонирования при осв. 50000 лк, с |

20 |

Время проявления, с |

10 |

Проявление производится с помощью 0,5% раствора КОН на автомате проявления фоторезиста

08ФП-75-4.

10. Травление оксида кремния. Операция служит для удаления оксида с незащищенных фоторезистом участков. Проводится на установке химической обработки в травителе НF + Н2О.

Промывка в деионизованной воде 2 мин до достижения удельного сопротивления воды на выходе из ванны >3 М0м*см. Сушка 3 мин при скорости вращения центрифуги 1000 об/мин.

3

11.Снятие фоторезиста. Удаление защитной маски фоторезиста после создания в пленке оксида рисунка требуемой конфигурации. Производится на установке химической обработки в травителе Н2S04 + NН4NО3 (10:1) последовательно в двух ваннах: t1=7 мин, t2=5 мин,

споследующей промывкой деионизованной водой в трехкаскадной ванне t3=3 мин в каждом отсеке. Дополнительная отмывка 2 мин. Сушка 3 мин при скорости центрифуги 1000 об/мин.

12.Контроль пластин после фотолитографии. Производится на установке визуального контроля по двум диаметрам перпендикулярно базовому срезу. Контролируются: чистота поверхности; качество травления; неровность края; качество совмещения; линейные размеры вскрытых областей и металлизированных дорожек.

13.Химобработка пластин.

14.Контроль химобработки.

15.Диффузия бора (разделение). Служит для создания диффузионных областей р-типа, изолирующих элементы интегральных схем. Диффузант ВВг3. Операция включает следующие этапы:

№ |

Наименование |

Температура, |

Время, |

Состав, расход |

Оборудование |

|

п/п |

этапа |

ОС |

мин |

газа, л/ч |

|

|

|

|

|

||||

|

|

|

|

|

|

|

1. |

Загрузка |

900 |

10 |

N2, О2 |

|

|

2. |

Выдержка |

900 |

10 |

- // - |

|

|

|

|

|||||

3. |

Нагрев |

до 1000 |

30 |

- // - |

|

|

|

|

|||||

4. |

Диффузия В |

1000 |

30 |

N2 через BBr3 |

Электропечь |

|

|

||||||

5. |

Нагрев |

1150 |

30 |

N2, О2 |

диффузионная |

|

|

однозонная |

|||||

|

Разгонка |

|

|

|

||

6. |

1150 |

40 |

- // - |

СДО125/3-15,0 |

||

|

||||||

7. |

Раскисление |

|

|

|

|

|

стекла |

|

|

|

|

||

|

|

|

|

|

||

|

Охлаждение |

1150 |

20 |

О2 |

|

|

|

|

|

|

|

||

8. |

Выгрузка |

до 900 |

30 |

- // - |

|

|

|

|

|

|

|

||

9. |

|

900 |

10 |

- // - |

|

|

|

|

|

|

|

|

RS = 5 Ом/ . Загрузка 50 пластин.

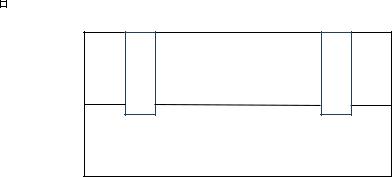

n |

p |

p |

|

P

16. Снятие оксида. Травление в НF (до скатывания кислоты с поверхности Si-пластины). Каскадная промывка до достижения сопротивления воды >6 М0м*см. Промывка и сушка на центрифуге. Линия химической обработки "Лада-1".

17. Химическая обработка.

4

18.Контроль снятия оксида. Под микроскопом ММУ-3 в пылезащитной камере при ув.>240* в 5 точках. Не допускается наличия оксида и радужных разводов на поверхности пластин.

19.Окисление высокотемпературное. Создание защитного слоя SiO2. Операция проводится в несколько этапов:

№ |

Наименование |

Температура, |

Время, |

Состав, расход |

Оборудование |

|

п/п |

этапа |

ОС |

мин |

газа, л/ч |

|

|

|

|

|

||||

|

|

|

|

|

|

|

1. |

Загрузка |

900 |

10 |

сух. О2/HCl (15) |

|

|

2. |

Выдержка |

900 |

10 |

- // - |

Электропечь |

|

|

||||||

3. |

Нагрев |

до 1000 |

10 |

вл. О2/HCl (15) |

диффузионная |

|

|

однозонная |

|||||

|

Окисление |

|

|

|

||

4. |

1000 |

60 |

- // - |

СДО125/3-15,0 |

||

|

||||||

5. |

Выдержка |

1000 |

10 |

сух. О2 |

|

|

|

|

|||||

6. |

Охлаждение |

до 900 |

20 |

- // - |

|

|

|

|

|||||

7. |

Выгрузка |

900 |

10 |

- // - |

|

|

|

|

|||||

|

|

|

|

|

|

Толщина оксида 0,42 мкм. Загрузка 100 пластин.

20. Контроль окисления и диффузии. Проводится в 5 точках в темном поле при ув.>240* под микроскопом ММУ-3 (МИМ-7).

Допускается:

-в поле зрения не более 5 светящихся точек;

-структурные дефекты, которые светятся в темном поле и не исчезают в светлом;

-неравномерный цвет окисла в местах соприкосновения пластины с кассетой;

-мелкая сыпь в местах разделительных дорожек;

-дефекты фотолитографии (островки окисла);

-наличие мелкой сыпи по всей поверхности пластины;

-мелкая сыпь в коллекторных и эмиттерных окнах.

19.Фотолитография под глубокий коллектор.

20.Травление оксида.

21.Снятие фоторезиста.

22.Контроль пластин после фотолитографии.

23.Химобработка пластин.

24.Контроль химобработки.

25. Диффузия бора. Операция служит для создания поверхностного источника примеси р-типа. Диффузант ВВг3. Операция включает следующие этапы:

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

№ |

Наименование |

Температура, |

Время, |

Состав, расход |

Оборудование |

|

п/п |

этапа |

ОС |

мин |

газа, л/ч |

|

|

|

|

|

||||

|

|

|

|

|

|

|

1. |

Загрузка |

950 |

10 |

N2(450)/ О2(10) |

Электропечь |

|

2. |

Выдержка |

950 |

15 |

- // - |

диффузионная |

|

|

однозонная |

|||||

|

Загонка В |

|

|

|

||

3. |

950 |

20 |

N2 через ВВг3 |

СДО125/3-15,0 |

||

|

||||||

4. |

Выдержка |

950 |

5 |

N2(450)/ О2(10) |

|

|

|

|

|||||

5. |

Выгрузка |

950 |

10 |

- // - |

|

|

|

|

|||||

|

|

|

|

|

|

RS = 60 Ом/ . Загрузка 50 пластин.

. Загрузка 50 пластин.

n |

|

p |

|

p |

p |

||

|

P

20. Снятие боросиликатного стекла. Операция предназначена для удаления поверхностного источника примеси с пластин. Производится в растворе НF на линии "Лада-1".

21.Контроль снятия стекла. Осуществляется на микроскопе МИМ-7 или ММУ-3 (ув.>240*)

в5 точках. Допускается: не более 10 светящихся точек в поле зрения; не более 15 пятен по всей пластине; мелкая разноцветная сыпь по всей пластине.

22.Окисление высокотемпературное. Операция служит для окончательного перераспределения примесей и формирования активных и пассивных областей. Операция включает следующие этапы:

№ |

Наименование |

Температура, |

Время, |

Состав, расход |

Оборудование |

|

п/п |

этапа |

ОС |

мин |

газа, л/ч |

|

|

|

|

|

||||

|

|

|

|

|

|

|

1. |

Загрузка |

900 |

10 |

сух. О2/N2 (HCl) |

|

|

2. |

Выдержка |

900 |

10 |

- // - |

Электропечь |

|

|

||||||

3. |

Нагрев |

до 1000 |

20 |

вл. О2/N2 (HCl) |

диффузионная |

|

|

однозонная |

|||||

|

Окисление |

|

|

|

||

4. |

1000 |

10 |

вл. О2 (HCl) |

СДО125/3-15,0 |

||

|

||||||

5. |

Выдержка |

1000 |

15 |

сух. N2 |

|

|

|

|

|||||

6. |

Охлаждение |

до 900 |

20 |

- // - |

|

|

|

|

|||||

7. |

Выгрузка |

900 |

10 |

- // - |

|

|

|

|

|||||

|

|

|

|

|

|

RS = 220 Ом/ . Толщина оксида 0,25 мкм. Загрузка 100 пластин.

23. Контроль окисления и диффузии..

6

24.Фотолитография "под базу".

25.Травление оксида кремния.

26.Снятие фоторезиста.

27.Легирование ионное n+-слоя. Операция предназначена для подлегирования базовых контактов. Используется установка ионного легирования "Везувий 4" или "Везувий 4М". Доза - 200 мкКл/см2, энергия ионов 50 кэВ, давление - 5х10-5 мм рт.ст. Источник примеси PС13.

28.Окисление высокотемпературное.

29.Травление оксида кремния.

|

|

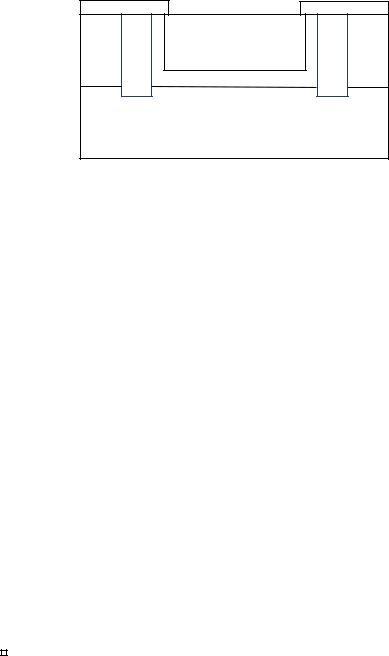

n+ |

|

n |

|

p |

|

p |

p |

||

|

P

30.Контроль окисления и диффузии.

31.Фотолитография под эмиттер.

32.Травление оксида кремния.

33.Снятие фоторезиста с пластин.

34.Контроль пластин после фотолитографии.

35.Контроль ВАХ. Осуществляется на измерителе характеристик п/п приборов Л 2-56 или Л 2-56А в 3-х точках пластины на уровне Iобр=0,01 мА. Пробивное напряжение изоляции должно быть > 25 В.

36.Химобработка пластин.

37.Контроль химобработки.

38.Диффузия бора (эмиттер). Операция предназначена для формирования эмиттерных областей p++-типа. Диффузант ВВг3. Операция включает следующие этапы:

№ |

Наименование |

Температура, |

Время, |

Состав, расход |

Оборудование |

|

п/п |

этапа |

ОС |

мин |

газа, л/ч |

|

|

|

|

|

||||

|

|

|

|

|

|

|

1. |

Загрузка |

950 |

10 |

N2(450)/ О2(10) |

Электропечь |

|

2. |

Выдержка |

950 |

15 |

- // - |

диффузионная |

|

|

однозонная |

|||||

|

Загонка В |

|

|

|

||

3. |

950 |

20 |

N2 через ВВг3 |

СДО125/3-15,0 |

||

|

||||||

4. |

Выдержка |

950 |

5 |

N2(450)/ О2(10) |

|

|

|

|

|||||

5. |

Выгрузка |

950 |

10 |

- // - |

|

|

|

|

|||||

|

|

|

|

|

|

7

RS = 220 Ом/ . Толщина оксида 0,25 мкм.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

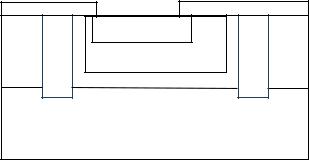

n+ |

|

|

P++ |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P

39.Контроль окисления и диффузии.

40.Термообработка пластин. Термообработка проводится в диффузионной печи СДО- 125/3-12,0 в течение 15 мин при Т=500°С в среде азота с расходом 250 л/ч. Время охлаждения 4 мин.

41.Фотолитография "окна под контакты".

42.Травление оксида кремния.

43.Снятие фоторезиста.с пластин.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n+ |

|

|

P++ |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P

44.Контроль пластин после фотолитографии.

45.Напыление металла 2. На установке магнетронного распыления "Оратория-5" t=350 c, h=1,2 мкм. Сплав Al-Si-Cu (1,5%, 9%).

46. Контроль блока металлизации под микроскопом МИИ-4. Допускается не более 2 дефектных модулей (контролируют одну пластину из 10) 100% - визуально. Не должно быть пятен, разводов, вспучивания Ме, пятна Ме, капель Me, отслаивания Me. Адгезия оценивается методом царапания с последующим контролем под микроскопом ММУ-3 (ув.12О*). Толщина на МИИ-4.

8

АК 1.5

SiO2

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

n+ |

|

|

P++ |

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

n |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

p |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

P

47. Химобработка пластин - обработка в изопропиловом спирте t=720 c, T- комнатная.119. Фотолитография-8.

48. Травление металла осуществляется на установке химической обработки пластин "Лада-1" в травителе: Н2О+СН3COOН+НNO3+Н3РO4. Время травления контролируется по полному вытравливанию металла.

49. Плазмохимическое травление. Предназначено для вытравливания Si в металлизации в плазме ВЧ-разряда. Среда-элегаз. Установка УВП-2.

50. Доснятие фоторезиста на линии "Лада-1" в диметилформалиде t=I0 мин, затем УЗ-ванне t=5 мин. Промывка в деионизованной воде до ρ> 3 МОм*см, сушка в центрифуге.

51. Контроль пластин после фотолитографии под микроскопом ММУ-3. 100%-ный визуальный контроль на 2-ом, не должно быть >18%дефектных модулей.

52. Высокотемпературная обработка осуществляется (вжигание) в диффузионной печи СДО-125/3, Т=510°С, t=15 мин в N2 (250 л/г).

53. Проверка ВАХ-1 проводится для контроля технологического процесса путем выборочной проверки ВАХ на пластине. Используется измеритель характеристик п/п приборов Л2-56. Данные поступают в ЭВМ. При I=10 мкА, Uкбпроб >14 В.

54. Химобработка в среде диметилформалида t=7 мин, Т-комнатная.

55. Контроль блока металлизации под микроскопом ММУ-3, Допускается не более 12 дефектных модулей. Контролируют 1 пластину из 10 рабочих.