Контрольная ПУТО Зенькович 990241

.pdfМинистерство образования Республики Беларусь

Учреждение образования БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ

КОНТРОЛЬНАЯ РАБОТА

по дисциплине

«Программно-управляемое технологическое оборудование»

Вариант 7

Выполнил: студент гр. 990241

Зенькович Д.А.

Проверил: Телеш Е.В.

Минск 2023

|

СОДЕРЖАНИЕ |

|

1 |

ВОПРОС №1 «Электронные преобразователи с осевый коллектором |

|

для измерения давления»................................................................................ |

3 |

|

2 |

ВОПРОС №2 «Состав и устройство диффузионной печи»................... |

5 |

3 |

ВОПРОС №3 «Криоконденсаторные насосы. Криоагенты»................ |

8 |

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ..................................... |

11 |

|

2

1 ВОПРОС №1 «Электронные преобразователи с осевым коллектором для измерения давления»

Принцип действия электронных преобразователей основан на пропорциональности между давлением и ионным током, образовавшимся в результате ионизации термоэлектронами остаточных газов.

Существует две схемы электронного преобразователи: с внутренним и внешним коллектором.

Схема с внутренним коллектором аналогична обычному триоду. Коллектором ионов является сетка, на которую относительно катода подается отрицательное напряжение в несколько десятков вольт, а на анод — положительное напряжение 100— 200 В. Электроны на пути от катода к аноду (ток Iе) соударяются с молекулами остаточных газов, и образовавшиеся положительные ионы попадают на сетку, создавая ионный ток Iи, измеряемый гальванометром.

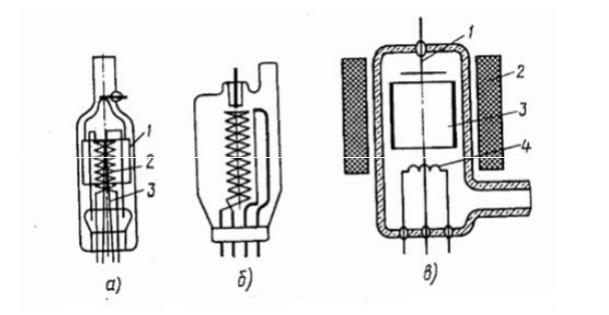

Рисунок 1. Схемы электронных преобразователей

а– с внутренним коллектором; б – с внешним коллектором.

Всхеме с внешним коллектором потенциалы сетки и анода меняются местами, и коллектором становится анод. Электроны, летящие от катода к сетке, совершают вокруг ее витков ряд колебаний, что увеличивает длину траектории электронов и повышает вероятность ионизации молекул остаточных газов. Это делает схему с внешним коллектором более чувствительной, несмотря на то, что часть положительных ионов, образовавшихся между сеткой и катодом, не участвует в измерении давления.

3

Рисунок 2. Конструктивные схемы электронных преобразователей а – с внешним коллектором; б – с осевым коллектором; в – с магнитным

полем.

Электронные преобразователи с осевым коллектором (ОК) - это устройства, которые используются для измерения давления в различных технических системах. Они обычно состоят из корпуса с внутренними элементами и коллектора.ОК оснащены специальным датчиком давления, который может измерять давление с помощью электрического сигнала. Датчик имеет гибкую мембрану, которая реагирует на изменения давления и передает соответствующий сигнал в электронную систему.Приложение давления на мембрану вызывает ее деформацию, что в свою очередь изменяет электрический сигнал, вырабатываемый датчиком. Этот сигнал затем передается в электронную систему и преобразуется в единицы измерения давления.

Электронные преобразователи с осевым коллектором отличаются особенностью расположения входного отверстия для давления. В таких преобразователях входное отверстие находится в осевом направлении, что позволяет обеспечить более точные и стабильные измерения давления.

Наиболее распространенным применением электронных преобразователей с осевым коллектором является их использование в системах контроля и измерения давления в промышленности, медицине, автомобильном производстве и других отраслях. Они широко применяются для мониторинга и управления давлением в различных процессах и системах.

4

Важным преимуществом электронных преобразователей с осевым коллектором является их высокая точность измерений и возможность использования в широком диапазоне рабочих условий. Они также обладают высокой стабильностью и надежностью работы.

Однако,привыбореэлектронногопреобразователясосевымколлектором необходимо учитывать такие факторы, как требуемый диапазон измерения, рабочие условия, требования к точности и надежности. Также важно обратить внимание на качество используемых материалов и технологий производства, чтобы обеспечить долговечность и стабильность работы преобразователя.

В целом, электронные преобразователи с осевым коллектором являются важными устройствами для измерения давления в различных сферах деятельности. Они обеспечивают высокую точность измерений, стабильность работы и надежность, что делает их привлекательными для использования в различных технических системах.

2 ВОПРОС №2 «Состав и устройство диффузионной печи»

Для обработки кремниевых и полупроводниковых пластин широко используются диффузионные печи, для которых, в свою очередь, характерны такие способы как разгонка и загонка легирующих примесей, отжиг, сплавление, термическое влажное и сухое окисление, и, непосредственно, сама диффузия. Термическое окисление поверхности пластины называется сухим, если напрямую осуществляется в атмосфере кислорода, и влажным, если вдобавок к этому в среде преобладают также пары воды. Процесс диффузии характеризуется высокотемпературным воздействием на пластину для образования в ней p- или n-типа проводимости, с определенными добавками парообразного состояния в самой печи, такие как бор, фосфор, сурьма или мышьяк. При сплавлении для обеспечения контакта с малым сопротивлением в низкотемпературную печь помещают преимущественно алюминиевые обложки между самим металлом и подложкой. Затем пластина подвергаетсявоздействиюводороднойгазовойсмесипритемпературахдо500 °С. Операция отжига необходима для стабилизации оценки прибора, вследствие соединения водорода несвязными атомами на границе раздела сред. Для полупроводниковых пластин крупных диаметров используют печи с вертикальным расположением каналов, которые усовершенствуют равномерность легирования. Определяющим фактором производительности диффузионных печей является диаметр нагревательного элемента и длина рабочей зоны. Исходя из этих требований, отдельные однотрубные

5

термические камеры объединяют в двух-, четырехъярусные блоки, располагающиеся на одном основании с автономным управлением.

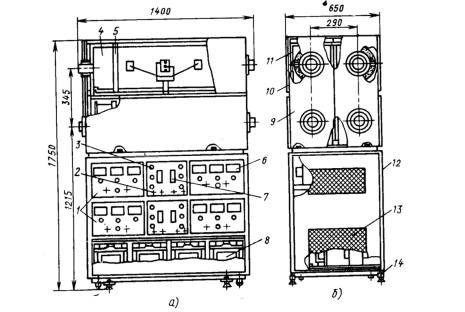

Диффузионные печи характеризуются точностью поддержания температуры в рабочей зоне. У большинства печей точность поддержания температуры составляет (0 25 - 0 5) С. Длина рабочей зоны и внутренний диаметр нагревательного элемента определяют производительность диффузионной установки. Для увеличения производительности, более рационального использования производственных площадей и снижения стоимости печей отдельные однотрубные термические камеры объединяют в двух -, четырехъярусные блоки, которые располагают на одном приборном основании

Рисунок 1. Четырехтрубная однозонная диффузионная печь СДО-125/4А а – вид спереди; 1 – регулятор температуры; 2 – клемы для контроля

напряжения секции нагревателя; 3 – кнопки включения нагревателя; 4 – патрон-нагреватель; 5 – рамка для поддержания патрона нагревателя; 6 – контрольные приборы; 7 – выключатель общего питания 8 – печной трансформатор; б – вид сбоку; 9 – боковая крышка; 10 – задняя крышка; 11 – подставка патрон-нагревателя; 12– корпус; 13 – отверстия для вентиляции; 14

– домкрат

Диффузионная печь СДО-125 / 4А - это компактный агрегат с четырьмя термическими модулями, каждый из которых имеет собственную автоматическуюсистемутерморегулирования.Конструктивнопечьсостоитиз двух частей ( рис. 1): приборного основания и нагревательных камер.

6

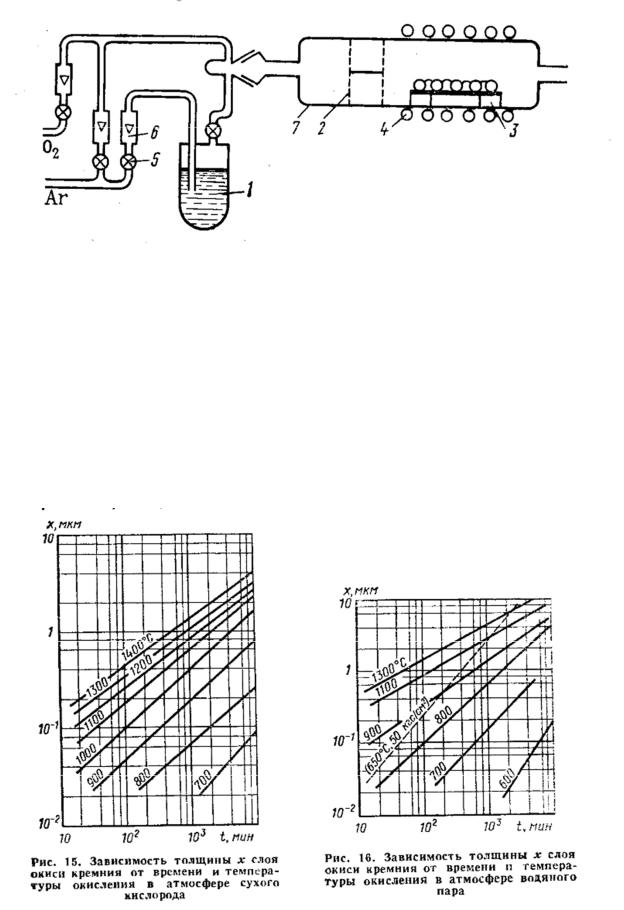

Рисунок 2. Схема однозонной диффузионнойпечи

1 – источник жидкого диффузианта; 2 – газосмесительная камера; 3– кварцевая лодочка с заготовками; 4 – нагреватель; 5 – кран; 6 – ротаметр; 7 –

кварцевая труба.

На рис.2 представлена схема однозонной диффузионной печи с

источником жидкого диффузанта. Зона диффузии располагается в длинной кварцевой трубе, снабженной нагревателем.

Заключительный этап сплавления протекает в низкотемпературной диффузионной печи с применением атмосферы инертного азота.

7

3 ВОПРОС №3 «Криоконденсаторные насосы. Криоагенты»

Криогенные насосы, в том числе криоконденсаторные насосы, широко применяются в различных отраслях, где требуется перекачка низкотемпературных жидкостей, таких как жидкий азот, гелий, водород и другие криогенные среды. Криоконденсаторные насосы используют принцип конденсации пара среды на холодном рабочем элементе для его перекачки.

Основной элемент криоконденсаторного насоса - это конденсационная ловушка, которая обычно изготавливается из материалов с низкой теплопроводностью и хорошей теплоизоляцией. Внутри ловушки находится рабочая камера, в которой осуществляется процесс конденсации пара.

Прежде чем насос может начать работу, рабочая камера заполняется инертным газом, чтобы исключить попадание воздуха или других контаминантов в систему. Затем насос подключается к источнику криогенной жидкости, и происходит подача жидкости в рабочую камеру.

При включении насоса создается разрежение внутри рабочей камеры, что приводит к понижению температуры внутри криоконденсатора. Когда криогенная жидкость испаряется и попадает в рабочую камеру, она конденсируется на холодных поверхностях ловушки и превращается в жидкость.

Образовавшаяся жидкость собирается в специальный резервуар или другой емкости, откуда может быть перекачана в требуемое место. Параллельно с этим, откаченный газ или остаточный пар извлекается из системы.

Преимущества криоконденсаторных насосов включают высокую эффективность перекачки, низкую потребляемую мощность и возможность работы в широком диапазоне температур. Они также могут обрабатывать большие объемы газа или пара, что делает их идеальным выбором для систем с высоким расходом среды.

Однако, при использовании криоконденсаторных насосов необходимо учитывать некоторые факторы, такие как потеря тепла в системе и возможное образованиеинейнахолодныхповерхностях.Факторы,такие какконструкция и материалы ловушки, выбор рабочей жидкости и условия эксплуатации, могут оказать влияние на производительность и надежность насоса.

В целом, криоконденсаторные насосы являются важным оборудованием для перекачки криогенных жидкостей, и они находят широкое применение в промышленности, научных исследованиях и других областях, где требуется работа с низкими температурами.

8

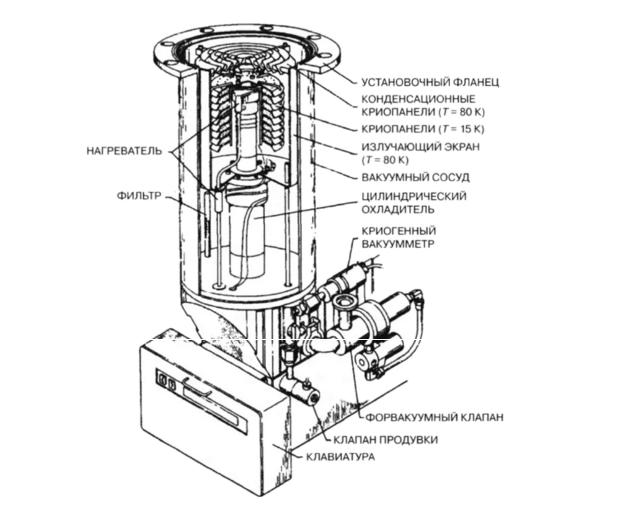

Рисунок 5. Устройство криогенного насоса

Криогенное насосное оборудование состоит из:

Корпуса.

Рефрижератора.

Ступеней с высокой/низкой температурой.

Форвакуумного клапана.

Продувочного и предохранительного клапана.

Термопарного и температурного датчика.

Микропроцессорного блока управления.

Трубопроводов.

Фильтрующего элемента.

Манометров и датчиков.

Криоагент — вещество, использующееся в качестве рабочего тела в криогенных системах. Криоагенты имеют температуру кипения ниже

9

−120˚C[1]. В качестве криоагента используются, как правило, чистые газы: гелий, азот, кислород, аргон и некоторые углеводороды (метан, этан)[2][3].

В криогенной технике выделяют по температуре кипения при 1 атм различные температурные уровни. Они названы по соответствующим температуре кипения элементам. Так, уровень температуры в 90 K назван кислородным, 77 K азотным, 35 K неонным, 25 K водородным и 4,2 K гелиевым. При пониженном давлении удается достичь более низких температур: до 84 K для аргона, до 62 K для неона, до 54.5 K для кислорода, до 24.5 K для неона, до 13,8 K для водорода, до 1 К для гелия-4[3]. Более низкие температуры получают либо при помощи Гелия-3, либо применяя смеси Гелия-3 и Гелия-4 в рефрижераторах растворения[3]. Границы использования того или иного вещества в криогенной технике определяются его тройной точкой. Исключение составляет гелий, у которого отсутствует тройная точка. Он существует в нескольких фазах и состояниях.

10