ПУТО

.pdfМинистерство образования республики Беларусь Учреждение образования

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ИНФОРМАТИКИ И РАДИОЭЛЕКТРОНИКИ»

КОНТРОЛЬНАЯ РАБОТА

По курсу «Программно-управляемое технологическое оборудование»

Студента 5 курса Группы № 990241

Матыяшкойть Андрея Иосифовича

Минск, 2023

СОДЕРЖАНИЕ |

|

1. Принцип работы электронных преобразователей для измерения вакуума |

..3 |

2. Конструкция установок очистки периодического действия........................... |

7 |

3. Двухроторные насосы Руутса.......................................................................... |

12 |

Cписок используемой литературы ..................................................................... |

15 |

2

1 ПРИНЦИП РАБОТЫ ЭЛЕКТРОННЫХ ПРЕОБРАЗОВАТЕЛЕЙ ДЛЯ ИЗМЕРЕНИЯ ВАКУУМА

Область давлений, используемая в современной вакуумной технике, 105...10-12 Па. Измерение давлений в таком широком диапазоне не может быть обеспечено одним прибором. В практике изменения давления разреженных газов применяются различные типы преобразователей, отличающиеся по принципу действия и классу точности.

Приборы для измерения общих давлений в вакуумной технике называют вакуумметрами. Они обычно состоят из двух частей: манометрического преобразователя и измерительной установки. По методу измерения вакуумметры могут быть разделены на абсолютные и относительные. Показания абсолютных приборов не зависят от рода газа и могут быть заранее рассчитаны. В приборах для относительных измерений используют зависимость параметров некоторых физических процессов, протекающих в вакууме, от давления. Вакуумметры измеряют общее давление газов, присутствующих в вакуумной системе.

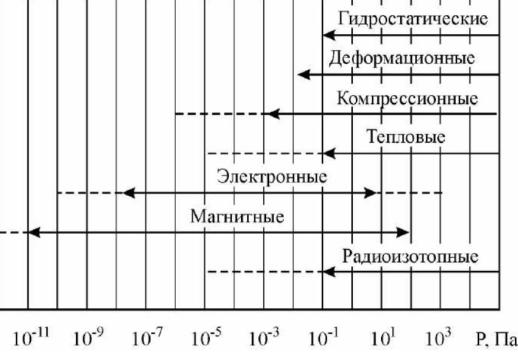

Рис. 1 – Диапазон рабочих давлений вакуумметров

На рис. 1 показаны диапазоны рабочих давлений различных типов вакуумметров.

Принцип действия электронных преобразователей основан на пропорциональности между давлением и ионным током, образовавшимся в результате ионизации термоэлектронами остаточных газов.

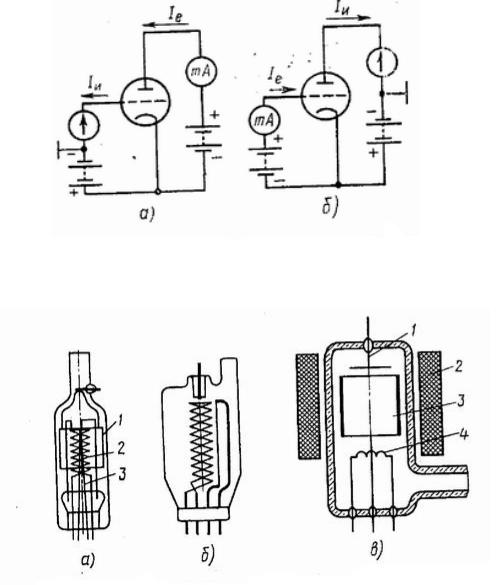

Существует две схемы электронного преобразователи: с внутренним и внешним коллектором.

3

Схема с внутренним коллектором (рис. 1.1, а) аналогична обычному триоду. Коллектором ионов является сетка, на которую относительно катода подается отрицательное напряжение в несколько десятков вольт, а на анод – положительное напряжение 100 – 200 В. Электроны на пути от катода к аноду (ток Iе) соударяются с молекулами остаточных газов, и образовавшиеся положительные ионы попадают на сетку, создавая ионный ток Iи, измеряемый гальванометром [1].

В схеме с внешним коллектором (рис. 1.1, б) потенциалы сетки и анода меняются местами, и коллектором становится анод. Электроны, летящие от катода к сетке, совершают вокруг ее витков ряд колебаний, что увеличивает длину траектории электронов и повышает вероятность ионизации молекул остаточных газов. Это делает схему с внешним коллектором более чувствительной несмотря на то, что часть положительных ионов, образовавшихся между сеткой и катодом, не участвует в измерении давления.

Рисунок 1.1 – Схемы электронных преобразователей: а – с внутренним коллектором; б – с внешним коллектором

Рисунок 1.2 – Конструктивные схемы электронных преобразователей: а – с внешним коллектором; б – с осевым коллектором; в – с магнитным полем

4

Схематично конструкция электронного преобразователя с внешним коллектором представлена на рис.1.2, а. Коллектор ионов 1 имеет форму цилиндра с электрическим вводом в верхней части баллона, сетка 2 – форму двойной спирали с двумя выводами для обезгаживания путем пропускания электрического тока. Катод 3 вольфрамовый.

Чувсвительность a при токе эмиссии 5 мА для типового преобразователя составляет 10-3 А/Па. Пределы давлений, которые могут быть измерены таким манометрическим преобразователем, составляют 1..10-5 Па.

Верхний предел измерения типового электронного преобразователя составляет 1 Па и соответствует нарушению линейности градуировочной характеристики, когда средняя длина свободиого пути электрона в объеме прибора становится меньше пути электрона между электродами. Для расширения верхнего предела можно уменьшить расстояние между электродами. Существуют приборы, верхний предел которых таким путем удалось довести до 102 Па. Чтобы катод не сгорел при таких высоких давлениях, его изготовляют из оксидов редкоземельных металлов.

Нижний предел измерения определяется фоновыми токами в цепи коллектора, возникающими из-за эмиссии фотоэлектронов в результате мягкого рентгеновского излучения анодной сетки и ультрафиолетового излучения накаленного катода. Рентгеновское излучение анодной сетки является результатом ее бомбардировки электронами. Автоэлектронная эмиссия коллектора появляется под действием разности потенциалов 200..300В между коллектором и анодной сеткой и вносит дополнительную составляющую в фоновый ток.

Фоновые электронные токи имеют одинаковое направление с ионным током и поэтому оказывают одинаковое воздействие на измерительные приборы. Максимальным фоновым током является ток рентгеновского излучения, пропорциональный эмиссионному току:

I |

ф |

= K |

s |

I |

, |

(1) |

|

|

e |

|

|

где Ks – коэффициент пропорциональности.

С учетом cуществования фоновых токов уравнение электронного преобразователя можно записать в следующем виде:

I = Iи + Iф = Iе (Ks + Kи p), |

(1.1) |

а нижний предел измерения – определить соотношением ионного и фонового токов:

I |

è |

|

Ê |

|

|

|

= |

è |

. |

(1.2) |

|

I |

|

Ê p |

|||

ô |

|

|

|

||

|

|

s |

|

|

Таким образом, для расширения нижнего предела измерения нужно увеличить Ки или уменьшить Кs.

Для уменьшения фоновых токов и, следовательно, коэффициента Кs был предложен преобразователь с осевым коллектором (рис.1.2, б), в котором катод и коллектор поменялись местами, что значительно уменьшило телесный угол, в котором рентгеновское излучение сетки попадает на коллектор. Это

5

привело к уменьшению Кs приблизительно в 103 раз по сравнению с конструкцией рис. 1.2, а и расширило нижний предел измерения до 10-8 Па.

Чувствительность Ки можно увеличить, если поместить преобразователь в магнитное поле (рис.1.2, в). Электроны от катода к аноду в этом случае движутся по спирали. В электронном преобразователе с магнитным полем, создаваемым катушкой 2 и направленным параллельно оси анода 3, катод 4 – термоэлектронный, а коллектор 1 расположен в верхней части баллона. Такой преобразователь за счет увеличения чувствительности имеет нижний предел на 2..3 порядка ниже, чем конструкция преобразователя, показанная на рис.1.2,а.

Быстрота откачки электронных преобразователей составляет 10-3..10-1 л/с, что в закрытых конструкциях преобразователей, присоединяемых через трубку с малой проводимостью, может привести к заметным ошибкам измерения. Дополнительные источники погрешности связаны с химическим взаимодействием газов с накаленным катодом и ионной десорбцией под воздействием электронной бомбардировки газов, химически поглощенных анодом.

6

2 КОНСТРУКЦИЯ УСТАНОВОК ОЧИСТКИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ

Химическая обработка полупроводниковых пластин является очень важной в процессе производства ИС различного назначения. Результаты подготовки подложек оказывают решающее влияние на получение различных структур и микроэлектронных изделий на их основе. Степень очистки оказывает непосредственное влияние на качество продукции, поэтому все больше микроэлектронных компаний прилагает усилия в этом направлении.

Кластерные линии предназначены для индивидуальной жидкостной химической обработки пластин диаметром 150-200мм в составеp [2]:

а) Модульный комплекс индивидуальной жидкостной обработки пластин;

б) Модуль подготовки и подачи технологических сред.

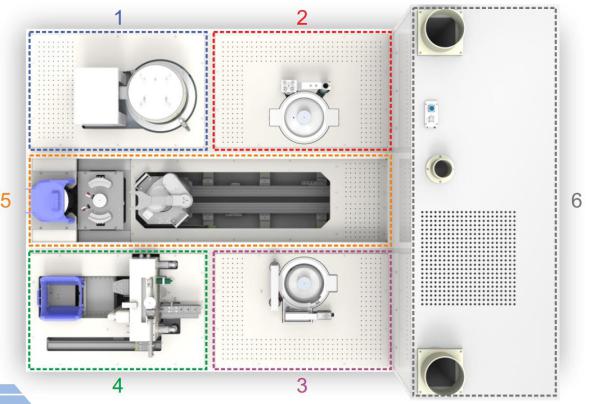

Состав модульного комплекса индивидуальной жидкостной обработки пластин(рис.2):

1)Модуль индивидуальной химической обработки пластин методом погружения/объёмного спрея;

2)Модуль индивидуальной химической обработки пластин методом полива/поверхностного спрея;

3)Модуль индивидуальной отмывки пластин;

4)Модуль индивидуальной сушки пластин;

5)Модуль транспортный;

6)Модуль силовой

Рисунок 2 – Комплекс жидкостной обработки пластин

7

Кластерный технологический комплекс с возможностью реализации одного или нескольких функционально завершенных блоков технологических операций в едином цикле с использованием мехатронных модулей и интеллектуальных мехатронных модулей.

Так как вспомогательные операции с подложками (загрузка/выгрузка, транспортировка) проходят в едином замкнутом объеме, преимущественно в вакууме, существенно облегчаются проблемы, связанные с обеспечением высокой чистоты подложек от твердых частиц и химических примесей.

Качество технологических операций, реализованных в кластерных системах, зависит от конструкции систем транспортировки подложек и степени чистоты окружающей среды. На основе мехатронных технологий сменилось несколько поколений роботов перемещения кассет, управляемых компьютерами.

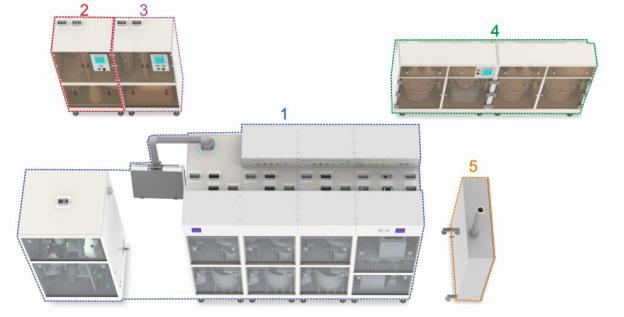

Состав модуля подготовки и подачи технологических сред(рис.2.1):

1)Модуль подготовки и подачи технологических сред (для модуля индивидуальной химической обработки пластин методом погружения/объёмного спрея и модуля индивидуальной химической обработки пластин методом полива/поверхностного спрея);

2)Модуль подготовки и подачи растворов (для модуля индивидуальной отмывки пластин);

3)Модуль подготовки и подачи технологических сред (для модуля индивидуальной сушки пластин);

4)Модуль сбора отработанных растворов (для модуля индивидуальной химической обработки пластин методом погружения/объёмного спрея и модуля индивидуальной химической обработки пластин методом полива/поверхностного спрея);

5)Модуль силовой

Рисунок 2.1 – Модуль подготовки и подачи технологических сред

8

Успех кластерного оборудования зависит от способности управляющих программ мгновенно реагировать на изменение технологического процесса (АРС (Advanced Process Control) — управление технологическими процессами

вреальном масштабе времени).

Вкластерных установках применяют сложный мониторинг для гарантии функционирования процесса и обеспечения возможности обнаружения и коррекции проблем. Для определения завершенности процесса или цикла в технологические модули включаются устройства диагностики (с целью обеспечения обратной связи в реальном масштабе времени).

Для повышения эффективности очистки используют различные методы интенсификации. При этом ускоряются более медленные стадии процесса (например, подвод свежего реагента в зону обработки, отвод продуктов химических реакций от обрабатываемой поверхности), обеспечивается десорбция атомов или ионов и т.д.

Методы интенсификации подразделяются на физические, химические и комбинированные. К физическим методам интенсификации относят нагрев, кипячение, обработку струёй, гидроциркуляцией, протоком, гидромеханическую отмывку, центрифугирование, обработку ультра- и мегазвуком, плазменную обработку.

К химическим методам – очистку поверхностно-активными веществами(ПАВ), комплексообразователями. Комбинированные методы интенсификации объединяют в себе физические и химические методы (обработка горячей струёй, подогрев ультразвуковой ванны, использование травителей в сочетании с использованием ультразвука).

Химическая обработка в аэрозолях реализуется путем обработки пластин в специальной ванне в виде центрифуги, в которую в виде аэрозолей вначале подается технологический раствор или его компоненты, затем деионизованная вода, а в конце – очищенный азот для высушивания пластин. Для обработки пластин в аэрозолях характерны следующие особенности:

– каждая пластина проходит обработку в новой порции технологического раствора;

– в одной ванне реализуются все стадии процесса химической обработки подложек.

Большинство методов очистки полупроводниковых подложек требует последовательного использования нескольких очищающих растворов. Как правило, очистку поверхности подложек от загрязнений проводят в следующей последовательности:

1) удаление органических загрязнений;

2) удаление слоёв оксида;

3) удаление механических частиц;

4) удаление металлических и ионных примесей.

Для реализации данной последовательности необходима следующая очередность применения технологических растворов:

9

–травитель Каро;

–раствор плавиковой кислоты;

–перекисно-аммиачный раствор (ПАР);

–перекисно-соляный раствор (ПСР).

Очистка кремниевых пластин в травителе Каро. Смесь Каро представляет собой раствор, состоящий из концентрированной серной кислоты и перекиси водорода. Для химической очистки поверхности кремния и оксида кремния объемное соотношение компонент находится в пределах

H2SO4:H2O2=(10–50):1.

Химическая очистка в смеси Каро проводится при температуре 90-150 °С. Уже при приготовлении смеси Каро происходит саморазогрев раствора. Это связано с тем, что растворение серной кислоты в воде – процесс экзотермический и при этом выделяется большое количество тепла. Поскольку перекись водорода, выпускаемая промышленностью, представляет собой 30– 35 %-ный водный раствор, то при смешивании H2SO4 и Н2О2 наблюдается повышение температуры приготавливаемой смеси. Этот факт делает невозможным приготовление смеси Каро на централизованных участках приготовления растворов и данный технологический раствор всегда приготавливают непосредственно в ванне установки химической обработки. При приготовлении смеси Каро в ванну вначале заправляют перекись водорода, а затем добавляют серную кислоту. Это необходимо для исключения разбрызгивания капелек воды при саморазогреве смеси в процессе приготовления.

Химическая обработка в смеси Каро позволяет очистить поверхность полупроводниковой пластины от органических загрязнений и, частично, от ионных и атомарных примесей.

При взаимодействии серной кислоты и перекиси водорода в растворе происходит образование пероксомоносерной кислоты с химической формулой H2SO5. Эта кислота имеет также названия: мононадсерная кислота или кислота Каро. Образование кислоты Каро описывается следующим уравнением:

H2SO4+Н2О2→H2SO5+H2O.

Смесь Каро – очень агрессивная жидкость. При работе с ней необходимо соблюдать осторожность и аккуратность и четко выполнять существующие инструкции по охране труда. Кроме этого, смесь Каро может стать источником загрязнения поверхности пластин ионными и механическими загрязнителями. Источником ионных загрязнений данная смесь становится в том случае, если нарушается герметичность защитного чехла нагревательного элемента или термопары ванны химической обработки, в которой производится очистка полупроводниковых пластин в смеси Каро.

10