- •«Программно-управляемое технологическое оборудование»

- •Вопрос 1 Конструкция увлажнителей Оборудование для окисления кремния

- •Методы контроля параметров диэлектрических слоев

- •Контроль толщины слоя диэлектрика

- •Вопрос 2 Еденицы измерения давления. Классификация ваккууаметров

- •Вопрос 3 молекулярные и турбомолекулярные насосы

Министерство образования Республики Беларусь

Учреждение образования

БелорусскиЙ государственный университет

информатики и радиоэлектроники

КОНТРОЛЬНАЯ РАБОТА

по дисциплине

«Программно-управляемое технологическое оборудование»

Выполнил: студент гр. 990241

Молодило С.Т

Проверил: Телеш Е.В.

Минск 2023

Вопрос 1 Конструкция увлажнителей Оборудование для окисления кремния

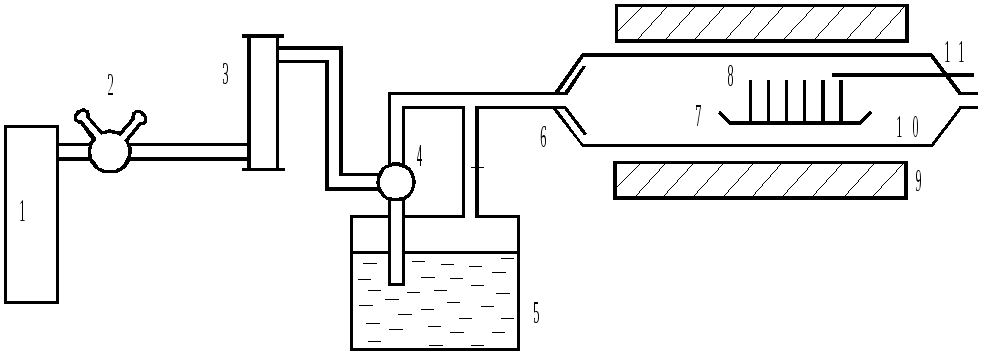

Рис.2.9. Схема установки для термического окисления кремния во влажном кислороде: 1 - баллон с кислородом; 2 - редуктор; 3 - ротаметр; 4 - двухходовый кран; 5 - барбатер или водяная баня; 6 - кварцевый шлиф; 7 - кварцевая лодочка; 8 - пластины кремния; 9 - трубчатая печь; 10 - кварцевый реактор; 11 – термопара

Установка для окисления представляет собой систему, в которой используется сухой или влажный кислород. Во втором случае кислород сначала пропускают через водяную баню, а затем направляют в печь для окисления пластин (рис.2.9). Содержание влаги в потоке газа определяется температурой водяной бани и скоростью потока. Так как окисление в водяных парах происходит гораздо быстрее, чем в сухом кислороде, содержание влаги в потоке газа-носителя (кислорода) является наиболее важным фактором, обусловливающим скорость окисления при заданных значениях времени и температуры.

Основное отличие окисления во влажном кислороде от окисления в сухом кислороде или парах воды, заключается в том, что концентрацию окислителя можно легко изменять от величины, соответствующей 100 % содержания кислорода, до величины, соответствующей 100 % содержания паров воды.

Слои SiO2, выращенные не только в парах воды, но и во влажном кислороде, и содержащие воду, обладают худшими электрическими и защитными свойствами, чем слои, выращенные в сухом кислороде. Поэтому на практике в большинстве случаев используются комбинированные режимы окисления - чередование этапов выращивания окисла в сухом и влажном кислороде. Этап окисления во влажном кислороде обеспечивает высокую скорость роста пленки, что очень важно, так как сокращается время высокотемпературной операции, а этап окисления в сухом кислороде обеспечивает удаление воды из слоя SiO2. Кроме того, во время этого этапа происходит дополнительный рост слоя окисла и, главное, уплотнение выращенного на первом этапе слоя, а также заращивание имеющихся в нем пустот и других дефектов.

Методы контроля параметров диэлектрических слоев

Свойства диэлектрических пленок на кремниевой подложке существенно зависят от метода получения пленок.

К основным параметрам пленок можно отнести: плотность, коэффициент преломления, удельное сопротивление, диэлектрическую постоянную, диэлектрическую прочность, скорость травления, толщину, плотность дефектов и заряд в структуре кремний - диэлектрик.

Первые шесть параметров обычно не контролируются в процессе промышленного производства полупроводниковых приборов и интегральных схем, хотя их величины учитываются при расчете и конструировании микросхемы. Поэтому остановимся на методах контроля толщины и дефектности диэлектрических пленок, а также заряда и свойств границы раздела полупроводник - диэлектрик.

Контроль толщины слоя диэлектрика

Метод измерения выбирается в зависимости от того, в каком диапазоне толщин находится исследуемая диэлектрическая пленка и с какой точностью необходимо измерить ее толщину.

Наиболее прост метод цветовых оттенков Ньютона, основанный на наблюдении интерференционных цветов в отраженном свете, возникновение которых обусловлено двойным отражением и преломлением белого света, проходящего через прозрачную пленку и отражающегося от непрозрачной подложки. Цветность пленок зависит только от их толщины и показателя преломления

= 2nxsin,

где - разность хода лучей; n - показатель преломления пленки; - угол отражения; x - толщина пленки.

Если отраженный свет наблюдать под прямым углом к поверхности пленки, то

= 2nx.

Зная показатель преломления материала, по цвету пленки легко определить ее толщину. Однако для SiO2 цветовые оттенки повторяются примерно через каждые 0,22 мкм, проходя весь спектр. Поэтому для однозначного определения толщины необходимо знать порядок интерференции, т.е. какое по счету повторение цветов наблюдается. Для определения порядка интерференции на окисленную пластину осторожно наносят каплю плавиковой кислоты. В окисле вытравливается лунка до поверхности кремния. По периферии лунки наблюдается ряд колец. Количество темных красно-фиолетовых колец и определяет порядок интерференции. Например, зеленый цвет окисла в четвертом порядке соответствует толщине 0,72 мкм, а во втором порядке - толщине 0,33 мкм. Этот простой, не требующий оборудования метод позволяет измерить толщину окисла с погрешностью (5 – 10) %. Диапазон измеряемых этим методом толщин составляет 0,05 - 1,5 мкм.

Для более толстых слоев диэлектриков часто используют метод определения толщины при помощи микроинтерферометра МИИ-4, который дает возможность измерять толщину пленок до 20 мкм с погрешностью 30 нм.

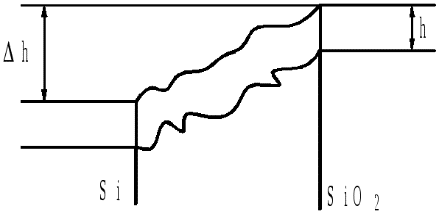

Сущность метода заключается в измерении высоты "ступеньки" после стравливания пленки диэлектрика с части пластины. При наблюдении ступеньки с помощью микроинтерферометра на фоне п

Рис.2.10. Определение толщины пленок при помощи микроинтерферометра

Поверхности видны серии интер-ференционных полос, которые претерпевают излом на ступеньке (рис.2.10).

Толщина пленки пропорцио-нальна сдвигу интерференцион-ных полос:

x = (h/h)/2,

где h - сдвиг полосы, отн. ед.; h - расстояние между соседними интерференционными полосами, мкм; - длина волны для видимого света, /2 = 0,27 мкм.

Для определения толщины тонких диэлектрических пленок (x < 50 нм) или измерения толщин с большей точностью используется эллипсометрический метод. Он основан на отражении линейно-поляризованного луча (обычно поляризованного под углом 45° к плоскости падения) от поверхности кремния, покрытой пленкой диэлектрика. Компонента, перпендикулярная плоскости падения, отражается иначе, чем компонента, лежащая в плоскости падения. В результате образуется эллиптически поляризованная отраженная волна. Измерив эллиптичность отраженной волны, можно определить свойства пленки, вызвавшей соответствующие изменения поляризации волны.