ДЗ / LR_Optimizacia_Novikov_SM9-51

.docx

|

Министерство науки и высшего образования Российской Федерации Федеральное государственное бюджетное образовательное учреждение высшего образования «Московский государственный технический университет имени Н.Э. Баумана (национальный исследовательский университет)» (МГТУ им. Н.Э. Баумана) |

ФАКУЛЬТЕТ «СПЕЦИАЛЬНОЕ МАШИНОСТРОЕНИЕ»

КАФЕДРА «МНОГОЦЕЛЕВЫЕ ГУСЕНИЧНЫЕ МАШИНЫ И МОБИЛЬНЫЕ РОБОТЫ»

Лабораторная работа

по дисциплине «строительная механика»

Студент _______________ Новиков А. Д. СМ9-61

подпись, дата фамилия, и.о., группа

Преподаватель _______________ Сулегин Д. А.

подпись, дата фамилия, и.о.

Москва, 2023 г.

Содержание

Введение 4

1 Проведение топологической оптимизации кронштейна 5

1.1 Подготовка конечно-элементной модели кронштейна 5

1.2 Задание граничных условий и нагрузок на модель кронштейна 6

1.3 Проведение статического анализа 7

1.4 Выбор параметров оптимизации 8

1.5 Выполнение решения задачи ТО 8

1.6 Оценка результатов 9

9

Рис. 8 - Графики сходимости итерационного процесса 9

1.7 Редактирование модели 9

Поскольку полученная в результате оптимизации модель имеет неровности, в целях упрощения производства, ее необходимо отредактировать перед проведением поверочного расчета. 9

10

Рис. 9 – Измененная модель кронштейна 10

1.8 Выполнение поверочного расчета 10

Проведем проверочный статический расчет с теми же нагрузками и закреплениями. 10

10

Рис. 10 - Картина деформаций оптимизированной детали 10

11

Рис. 11 - Картина напряжений оптимизированной детали 11

1.9 Анализ полученных результатов 11

1.10 Вывод по анализу кронштейна 11

2 Проведение топологической оптимизации рычага подвески 12

2.1 Подготовка конечно-элементной модели рычага 12

12

2.2 Задание граничных условий и нагрузки модели рычага 12

Зная силу от колеса F = 1000 H, определяем усилие от пружины как 10-20% от F, то есть усилие от пружины 6 на верхний рычаг 2 составляет 150 Н. Приложим эти силы к модели рычага и зафиксируем ее по двум цилиндрическим поверхностям, закрепленным в сайлентблоках. 12

12

Рис. 13 – Схема устройства безшкворневой подвески 12

13

2.3 Проведение статического расчета 13

13

2.4 Выбор параметров оптимизации 14

Выберем параметры оптимизации, аналогичные параметрам для кронштейна. 14

2.5 Выполнение решения задачи ТО 14

14

Рис. 17 - Результат оптимизации 14

2.6 Оценка результатов 14

14

Рис. 18 - Графики итераций 14

2.7 Редактирование модели 15

15

Рис. 19 – Измененная модель 15

15

Рис. 20 – Разрез измененной модели по плоскостям отверстий 15

2.8 Выполнение поверочного расчета 16

16

Рис. 21 - Картина напряжений измененной модели 16

16

Рис. 22 - Картина деформаций измененной модели 16

2.9 Анализ полученных результатов 16

В результате расчета получены максимальные напряжения 6,4 МПа и максимальные перемещения 0,06 мм. Как видно из приведенных выше рисунков, величины напряжений не превосходят предел текучести для конструкционной стали – около 570 МПа. 16

2.10 Вывод по анализу рычага 17

В результате топологической оптимизации была получена модель рычага с оптимальным распределение материала. Массу рычага удалось снизить почти на треть – с 112,9 кг до 75 кг, при этом сохранив требуемую прочность изделия. Модель имеет достаточно простую форму и не имеет полостей, поэтому она может быть изготовлена литьём. 17

17

Рис. 23 – Вычисление массы исходной модели 17

17

Рис. 24 – Вычисление массы измененной модели 17

3 Заключение 18

В ходе выполнения работы были созданы расчетные модели кронштейна и рычага подвески, которые впоследствии были оптимизированы, для каждой модели была получена картина оптимального распределения материала в теле модели, под действием нагрузок. 18

Введение

Топологическая оптимизация — математический подход, решающий проблему оптимального распределения материала в ограниченном пространстве с учетом действующих нагрузок и граничных условий таким образом, чтобы решение удовлетворяло требуемым условиям. При этом анализ конструкции выполняется методом конечных элементов, в то время как сама оптимизация может выполняться одним из известных методов оптимизации (ESO/BESO – метод, SIMP метод, Level Set метод) или их сочетанием.

Топологическая оптимизация полагает в качестве переменной проектирования относительную плотность конструкции, варьируемую в диапазоне от 0 до 1. Область конструкции при этом определяется как пространство, внутри которого должна поместиться оптимизируемая конструкция. Область делится на ячейки, к которым прикладываются действующие на конструкцию нагрузки. За целевую функцию в данном случае принимается средняя податливость, получаемая в ходе оптимизации структуры, а ограничением является максимальный объем или вес.

Цель работы – определение лучшего распределения материала для кронштейна и рычага усиления так, чтобы общая податливость имела минимальные значение при наличии существующих ограничений.

Задачи:

Создать расчетные конечно-элементные модели кронштейна и рычага и провести статические расчеты с последующим проведением топологической оптимизации с помощью ПО ANSYS Workbench.

Для каждой модели найти оптимальное с точки зрения жесткости распределение материала в заданной области при заданных нагрузках.

Для каждой оптимизированной модели провести проверочный статический расчет.

Проанализировать полученные результаты и сделать выводы.

1 Проведение топологической оптимизации кронштейна

Подготовка конечно-элементной модели кронштейна

Рис. 1 – Исходная модель кронштейна

При разбиении сетки в свойствах были установлены следующие параметры:

Рис. 2 – Свойства разбиения модели на КЭ

Рис. 3 – Сетка разбиения модели на КЭ

С помощью автоматического разбиения модели на КЭ получилось 5980 элементов типа HEX20 и 29050 узлов.

Задание граничных условий и нагрузок на модель кронштейна

Фиксируем модель кронштейна по двум поверхностям отверстий синего цвета при помощи Cylindrical Support (см. рис. 4).

Действующая нагрузка составляет 50 Н по оси Y и 100 Н по оси X, приложенных в отверстии красного цвета (см. рис. 4).

Рис. 4 - Схема закрепления кронштейна и приложенных нагрузок

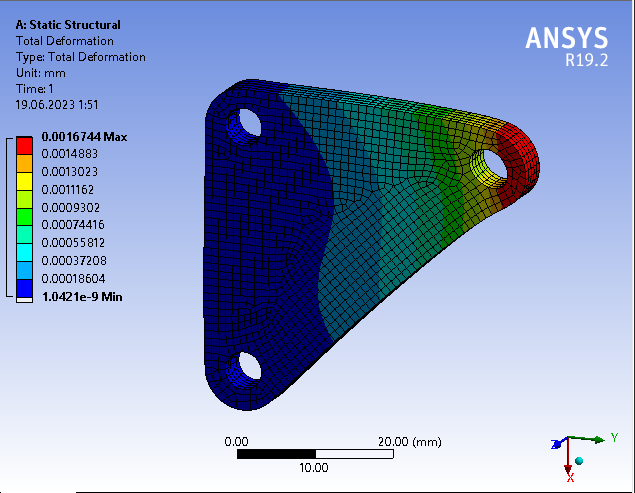

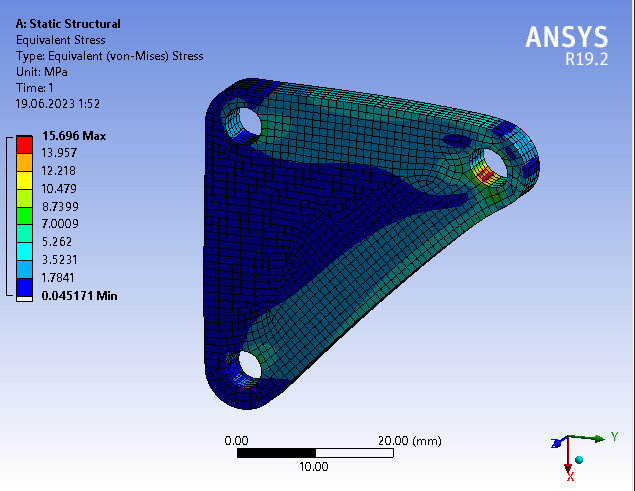

Проведение статического анализа

Для проведения топологической оптимизации необходимо предварительно выполнить статический расчёт и определить напряженно-деформированное состояние конструкции; максимальное эквивалентное напряжение по Мизесу, а также деформации.

Рис. 5 – Картина деформированного состояния кронштейна

Рис. 6 – Картина напряженного состояния кронштейна

Выбор параметров оптимизации

Выберем в настройках оптимизации значение сохранения массы – 40%. В качестве целевой функции при топологической оптимизации выбрана жесткость (податливость). Варьируемый параметр - распределение материала по конструкции кронштейна (псевдоплотность).

Выполнение решения задачи ТО

В процессе решения при помощи инструмента Topology Density Tracker можно видеть номер итерации и прогресс в оптимизации детали. В результате решения задачи получается решение, построенное в единицах псевдоплотности - величины, отвечающей за наличие/отсутствие материала в расчетной области; находится в диапазоне от 0 до 1, где 0..0.4 – рекомендуется отсутствие материала, 0.6..1 - место, где материал рекомендуется оставить. Все, что между 0.4 и 0.6 – остается на усмотрение конструктора.

Рис. 7 – Модель после оптимизации

Оценка результатов

Проанализировав графики сходимости итерационного процесса (см. рис. 8), можно сделать выводы, что целевая функция сходится после 23-ей итерации, а масса достигает необходимого значения после первой итерации.

Рис. 8 - Графики сходимости итерационного процесса

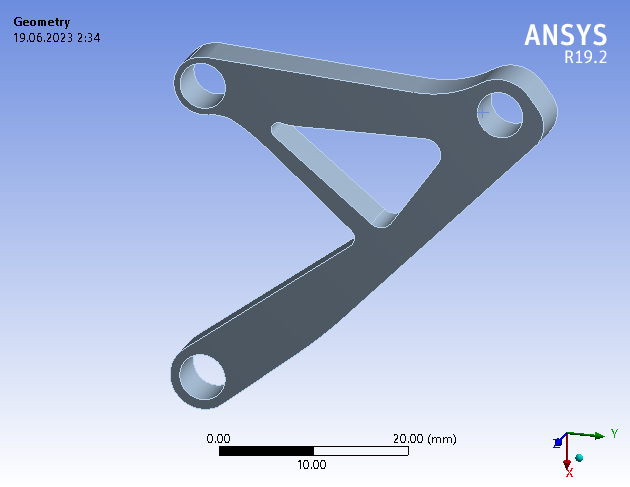

Редактирование модели

Поскольку полученная в результате оптимизации модель имеет неровности, в целях упрощения производства, ее необходимо отредактировать перед проведением поверочного расчета.

Рис. 9 – Измененная модель кронштейна

Выполнение поверочного расчета

Проведем проверочный статический расчет с теми же нагрузками и закреплениями.

Рис. 10 - Картина деформаций оптимизированной детали

Рис. 11 - Картина напряжений оптимизированной детали

Анализ полученных результатов

По результатам проверочного расчета, получены максимальные напряжения 20,12 МПа и максимальные перемещения 0,0027 мм. Как видно из приведенных выше рисунков, величины напряжений не превосходят предел текучести для конструкционной стали – около 570 МПа.

Вывод по анализу кронштейна

В результате топологической оптимизации удалось добиться облегчения исходной модели до 43.2% от исходной массы. Начальная масса детали составляет 44 грамма, у оптимизированной детали – 19 грамм. Производство такой детали возможно токарной обработкой на станке с ЧПУ или лазерной резкой листового проката.

Проведение топологической оптимизации рычага подвески

Подготовка конечно-элементной модели рычага

При разбиении сетки в свойствах были установлены параметры, аналогичные параметрам в расчете кронштейна. Получившаяся сетка состоит из 448795 элементов и 685685 узлов.

Рис. 12 - Сетка разбиения кронштейна на элементы

Задание граничных условий и нагрузки модели рычага

Зная силу от колеса F = 1000 H, определяем усилие от пружины как 10-20% от F, то есть усилие от пружины 6 на верхний рычаг 2 составляет 150 Н. Приложим эти силы к модели рычага и зафиксируем ее по двум цилиндрическим поверхностям, закрепленным в сайлентблоках.

Рис. 13 – Схема устройства безшкворневой подвески

Рис. 14 - Схема закреплений и нагрузок модели рычага

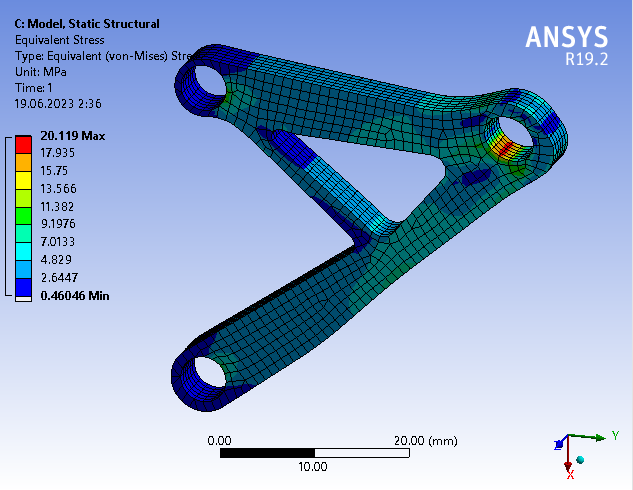

Проведение статического расчета

Рис. 15 – Картина напряжений кронштейна

Рис. 16 – Картина деформаций кронштейна

Выбор параметров оптимизации

Выберем параметры оптимизации, аналогичные параметрам для кронштейна.

Выполнение решения задачи ТО

Рис. 17 - Результат оптимизации

Оценка результатов

Рис. 18 - Графики итераций

Целевая функция сошлась за 9 итераций, масса же не изменяется после первой итерации.

Редактирование модели

Рис. 19 – Измененная модель

Рис. 20 – Разрез измененной модели по плоскостям отверстий

Выполнение поверочного расчета

Так же проводим проверочный статический расчет для модели рычага, полученной после оптимизации.

Рис. 21 - Картина напряжений измененной модели

Рис. 22 - Картина деформаций измененной модели

Анализ полученных результатов

В результате расчета получены максимальные напряжения 6,4 МПа и максимальные перемещения 0,06 мм. Как видно из приведенных выше рисунков, величины напряжений не превосходят предел текучести для конструкционной стали – около 570 МПа.

Вывод по анализу рычага

В результате топологической оптимизации была получена модель рычага с оптимальным распределение материала. Массу рычага удалось снизить почти на треть – с 112,9 кг до 75 кг, при этом сохранив требуемую прочность изделия. Модель имеет достаточно простую форму и не имеет полостей, поэтому она может быть изготовлена литьём.

Рис. 23 – Вычисление массы исходной модели

Рис. 24 – Вычисление массы измененной модели

Заключение

В ходе выполнения работы были созданы расчетные модели кронштейна и рычага подвески, которые впоследствии были оптимизированы, для каждой модели была получена картина оптимального распределения материала в теле модели, под действием нагрузок.

Также был проведен статический расчет измененных моделей, результаты которых сравнили с результатами до изменений. Оказалось, что нам удалось уменьшить массу кронштейна почти на 60%, а массу рычага подвески почти на 33%. Технология производства либо не изменяется, как в случае с кронштейном, либо изменяется незначительно – для рычага подвески[3].

Список использованной литературы

Курс лекций «Строительная механика ТС» (Падалкин Б.В.)

Курс семинаров «Строительная механика ТС» (Сулегин Д.А.)

О.А. Ряховский «Атлас конструкций узлов и деталей машин» // М.: МГТУ им. Н.Э. Баумана, 2005.

С. И. Верхман, В. Н. Кулагин, И. Н. Пергун, С. П. Шамец, А. Т. Янишевская Программа многоцелевого анализа - ANSYS [Электронный ресурс] // ОНВ. 1998. №5. URL: https://cyberleninka.ru/article/n/programma-mnogotselevogo-analiza-ansys (дата обращения: 19.06.2023).

Е. В. Маркова, О. В. Чечуга Использование программы ANSYS для анализа работоспособности конструкций [Электронный ресурс] // Известия ТулГУ. Технические науки. 2016. №8-2. URL: https://cyberleninka.ru/article/n/ispolzovanie-programmy-ansys-dlya-analiza-rabotosposobnosti-konstruktsiy (дата обращения: 19.06.2023).