9958

.pdf40

Таблица 3.4 - Химический состав добавок

|

Удель- |

|

|

Содержание, % массы |

|

|

||||

|

ная |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Добавка |

поверх- |

SiO2 |

Al2O |

Fe2O |

CaO |

SO3 |

R2O |

п.п.п |

Сум- |

|

|

ность, |

|||||||||

|

3 |

3 |

. |

ма |

||||||

|

|

|

|

|

||||||

|

м2/г |

|

|

|

|

|||||

|

|

|

|

|

|

|

|

|

||

Пыль пылевой |

|

|

|

|

|

|

|

|

|

|

камеры печей |

0,29 |

18,1 |

3,8 |

3,5 |

54,6 |

5,2 |

4,5 |

9,6 |

99,3 |

|

производства |

||||||||||

|

|

|

|

|

|

|

|

|

||

клинкера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пыль электро- |

|

|

|

|

|

|

|

|

|

|

фильтра печей |

1,55 |

10,0 |

2,6 |

2,2 |

28,2 |

22,7 |

25,0 |

7,6 |

98,3 |

|

производства |

||||||||||

|

|

|

|

|

|

|

|

|

||

клинкера |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Пыль электро- |

|

|

|

|

|

|

|

|

|

|

фильтра |

1,25 |

22,4 |

4,8 |

3,8 |

59,1 |

3,6 |

1,2 |

4,3 |

99,2 |

|

цементных |

||||||||||

|

|

|

|

|

|

|

|

|

||

мельниц |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Зола-унос |

0,06 |

50,5 |

15,7 |

1,1 |

6,5 |

- |

2,6 |

- |

76,4 |

|

|

|

|

|

|

|

|

|

|

|

|

Одновременно определена скорость гидратации фосфополугидрата,

отобранного с карусельного фильтра, в присутствии вышеназванных добавок.

Расход добавок установлен опытным путем по значению рН жидкой фазы и выбран так, чтобы через 10 мин после введения добавки рН жидкой фазы составила 7,0−7,5. При этом значении рН отмечена наиболее высокая скорость гидратации фосфополугидрата. Ниже приведены оптимальные расходы добавок, определенные для различных проб фосфополугидрата ВАЗ (в % массы сухого попутного продукта).

Определены значения рН и содержание ортофосфорной кислоты в жидкой фазе через 10 мин и 24 ч после введения 5 % добавки от массы сухого фосфополугидрата. Результаты исследований приведены в таблице 3.5.

41

Таблица 3.5 - рН и содержание ортофосфорной кислоты в жидкой фазе фосфополугидрата

|

рН после введения добавки, |

Содержание |

||

Тип добавки |

|

через |

ортофосфорной кислоты в |

|

|

|

|

жидкой фазе через 24 ч, % |

|

10 мин. |

|

24 ч |

||

|

|

|||

|

|

(в пересчете на P2O5) |

||

|

|

|

|

|

|

|

|

|

|

Без добавки |

3,2 |

|

3,2 |

0,71 |

|

|

|

|

|

Зола-унос |

4,4 |

|

5,1 |

0,10 |

|

|

|

|

|

Пыль пылевой |

7,1 |

|

9,0 |

0,15 |

камеры |

|

|||

|

|

|

|

|

|

|

|

|

|

Пыль электро- |

10,0 |

|

11,0 |

0,10 |

фильтров ВАЗ |

|

|||

|

|

|

|

|

|

|

|

|

|

Пыль электро- |

|

|

|

|

фильтров |

10,5 |

|

11,2 |

0,10 |

цементного |

|

|||

|

|

|

|

|

завода «Гигант» |

|

|

|

|

|

|

|

|

|

Гидратная |

12,4 |

|

12,4 |

0,10 |

известь |

|

|||

|

|

|

|

|

|

|

|

|

|

Введение всех предложенных добавок приводит к снижению содержания ортофосфорной кислоты в жидкой фазе попутного продукта за счет реакции

нейтрализации. |

|

|

При этом оптимальный расход добавки составил, %: |

|

|

— |

зола-унос котельной ВАЗ ........................................................... |

8–9; |

— пыль пылевой камеры вращающихся печей ......................... |

4,5–5,5; |

|

— пыль электрофильтров вращающихся печей ВАЗ ................ |

2,5–3,5; |

|

— |

гидратная известь ..................................................................... |

2,0–3,0. |

Приготовленные составы, содержащие влажный фосфополугидрат и добавки в количестве, приведенном выше, хранились в эксикаторе над водой при температуре 20 °C.

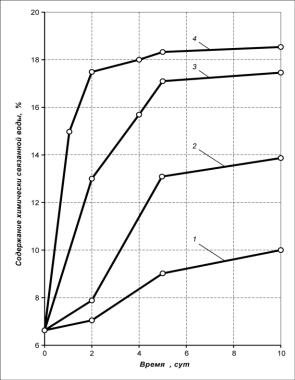

Скорость гидратации определена по изменению содержания химически связанной воды в пробах. Результаты определений приведены на рисунке 3.7.

42

Рисунок 3.7 - Зависимость скорости гидратации фосфополугидрата от типа добавки:

1 – без добавки;

2 – гидратная известь;

3 – пыль электрофильтров вращающихся печей

Из рисунка 3.7 следует, что наиболее высокую скорость гидратации имеет фосфополугидрат с добавкой пыли электрофильтров вращающихся печей. Необходимо отметить, что максимальная скорость гидратации фосфополугидрата достигнута при расходе активаторов, указанных выше.

Изменение расхода добавки в сторону уменьшения или увеличения приводило к замедлению процессов гидратации полуводного сульфата кальция.

Целью исследований был выбор наиболее эффективного активатора.

Установлено, что эффект ускорения процессов гидратации возрастает при использовании добавок с более высокой дисперсностью и содержанием солей щелочных металлов (по R2O).

Ускорение процессов гидратации фосфополугидрата при введении добавок-активаторов может быть обусловлено несколькими причинами:

— изменением растворимости и скорости растворения полуводного сульфата кальция;

43

— образованием при нейтрализации фосфатов и сульфатов калия и натрия, которые являются ускорителями процессов гидратации полуводного гипса.

Приведенные выше результаты свидетельствуют о том, что сухие пылевидные добавки, содержащие R2O, ускоряют процессы гидратации.

Вместе с тем в наших опытах полный переход полугидрата в двуводный гипс заканчивался не ранее чем через 5–6 сут. Следовательно, при введении добавок-активаторов фосфополугидрат также характеризуется замедленной гидратацией по сравнению с полуводным гипсом из природного сырья. При использовании оборудования, рассчитанного на переработку вяжущего из природного гипса, необходимо более значительное увеличение скорости гидратации полуводного сульфата кальция. Известно, что обработка под давлением (прессование, измельчение и другие) может привести к увеличению концентрации дефектов кристаллической структуры, например, за счет роста поверхности раздела. При этом возможно повышение активности полуводного

гипса по отношению к воде. Поэтому нами проведено исследование влияния механической обработки фосфополугидрата на скорость его гидратации. Для механической обработки было использовано известное лабораторное и промышленное оборудование — шаровая мельница, дезинтегратор и бегуны.

Исследования выполнены в лабораториях кафедры строительных материалов Ленинградского инженерно-строительного института, заводской лаборатории цеха экстракции Волховского алюминиевого завода и лабораториях научно-производственного объединения «Дезинтегратор» г. Таллина.

44

3.3Механическая активация фосфополугидрата

Прессование

Исследовано влияние давления при прессовании на скорость гидратации фосфополугидрата без введения добавок-активаторов. С этой целью были приготовлены образцы высотой и диаметром 25 мм. Удельное давление при прессовании изменялось в интервале от 1 до 50 МПа. Диапазон изменения давлений выбран в соответствии с параметрами оборудования, применяемого в настоящее время в промышленных условиях при производстве строительных материалов. Водопотребность смесей подбиралась экспериментально для каждого значения давления при прессовании и характеризовалась содержанием воды в процентах массы сухого фосфополугидрата в момент, когда наступает водоотделение. Водопотребность формовочных смесей изменялась в пределах от 15 до 30 %, в зависимости от максимального давления. Образцы хранились в эксикаторе над водой при температуре 20°С. В течение 5 сут определено изменение содержания химически связанной воды.

Для сравнения определено изменение содержания химически связанной воды в фосфополугидрате при хранении в тех же условиях без прессования.

Результаты исследований приведены в таблице 3.6.

Из таблицы 3.6 следует, что прессование ускоряет гидратацию фосфополугидрата. При этом наибольший эффект достигается в диапазоне давлений от 1 до 20 МПа. Дальнейшее повышение давления при прессовании ведет к снижению скорости гидратации попутного продукта, что связано с изменением влажности за счет водоотделения.

45

Таблица 3.6 – Зависимость скорости гидратации фосфополугидрата от давления при прессовании образцов

Максимальное |

Содержание химически связанной воды в фосфополугидрате, |

||||||

давление при |

|

|

%, в возрасте, сут |

|

|

||

прессовании, |

|

|

|

|

|

|

|

0 |

1 |

|

2 |

|

4 |

5 |

|

МПа |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Без |

6,6 |

6,7 |

|

6,9 |

|

8,3 |

8,9 |

прессования |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

6,6 |

7,2 |

|

7,6 |

|

10,0 |

12,0 |

|

|

|

|

|

|

|

|

5 |

6,6 |

7,6 |

|

7,6 |

|

11,2 |

12,8 |

|

|

|

|

|

|

|

|

10 |

6,6 |

7,5 |

|

8,0 |

|

11,6 |

13,0 |

|

|

|

|

|

|

|

|

20 |

6,6 |

7,4 |

|

8,0 |

|

11,0 |

12,6 |

|

|

|

|

|

|

|

|

30 |

6,6 |

7,0 |

|

7,7 |

|

10,0 |

10,7 |

|

|

|

|

|

|

|

|

50 |

6,6 |

7,0 |

|

7,2 |

|

10,5 |

10,6 |

|

|

|

|

|

|

|

|

Исследовано также совместное влияние давления при прессовании и добавок-активаторов на скорость гидратации фосфополугидрата. Приготовлена формовочная смесь, состоящая из сухого фосфополугидрата, пыли электрофильтров вращающихся печей и воды. Расход добавки установлен опытным путем и составил 3 % массы сухого фосфополугидрата. Давление при прессовании изменялось в пределах от 1 до 50 МПа. Скорость гидратации определяли по изменению содержания химически связанной воды.

Результаты исследований приведены в таблице 3.7.

Прессование смесей фосфополугидрата и добавок-активаторов существенно ускоряет гидратацию полуводного сульфата кальция. При этом увеличение давления при прессовании незначительно влияет на скорость процессов гидратации. Следует отметить, что после пяти суток хранения образцов над водой превращение полуводного гипса в дигидрат не закончилось, в двуводный гипс превратилось до 95 % фосфополугидрата

(определено методом количественного фазового анализа).

46

Таблица 3.7 – Зависимость скорости гидратации от давления прессования при введении добавки-активатора

Давление |

Содержание химически связанной воды в фосфополугидрате, %, в |

||||

|

|

|

|

|

|

прессования, |

|

|

возрасте, сут |

|

|

|

|

|

|

|

|

МПа |

0 |

1 |

2 |

4 |

5 |

|

|||||

|

|

|

|

|

|

Без прессования |

6,6 |

9,8 |

12,8 |

15,9 |

16,9 |

|

|

|

|

|

|

1 |

6,6 |

13,4 |

15,9 |

16,2 |

17,6 |

|

|

|

|

|

|

5 |

6,6 |

13,8 |

16,0 |

16,8 |

17,8 |

|

|

|

|

|

|

10 |

6,6 |

15,0 |

17,6 |

18,0 |

18,2 |

|

|

|

|

|

|

20 |

6,6 |

15,5 |

17,6 |

18,4 |

18,5 |

|

|

|

|

|

|

30 |

6,6 |

15,3 |

17,0 |

18,0 |

18,5 |

|

|

|

|

|

|

50 |

6,6 |

13,5 |

15,5 |

15,8 |

16,2 |

|

|

|

|

|

|

Всвязи с этим проведено повторное исследование при хранении образцов

втечение 10 сут. Образцы получены прессованием при давлении 10 МПа.

Получены аналогичные результаты. При введении пыли электрофильтров в сочетании с прессованием процессы гидратации заканчиваются через 4–5 сут.

Проведены исследования с целью установления причин ускорения гидратации при прессовании фосфополугидрата. Образцы высотой и диаметром 25 мм получены прессованием фосфополугидрата. Вода при формовании не вводилась, фосфополугидрат был затворен абсолютным спиртом. Расход спирта принят равным 20 % массы сухого попутного продукта. Давление при прессовании изменяли от 5 до 50 МПа. Приготовленные образцы затем были разрушены в фарфоровой ступке раздавливанием образцов без растирания порошка. Определение удельной поверхности фосфополугидрата до и после прессования выполнено хромографическим методом. При этом было установлено, что удельная поверхность фосфополугидрата при прессовании изменяется незначительно — возрастает, например, с 1,15 до 1,20 м2/г.

Как было отмечено, замедленную гидратацию связывают со сравнительно низкой растворимостью в воде и скоростью растворения фосфополугидрата по сравнению с полуводным сульфатом кальция, полученным из природного

47

гипсового камня. Концентрация CaSO4 в жидкой фазе при смешивании сухого фосфополугидрата ПО «Воскресенские минеральные удобрения» с водой при

20 °С составляет 5,4 г/л. По нашим данным, максимальная концентрация CaSO4

для фосфополугидрата ВАЗ при 20 °С достигается через 30−40 мин после смешивания его с водой и составляет 4,2 г/л. Определение концентрации CaSO4

в жидкой фазе выполнено методом количественного химического анализа. Для

α-полугидрата, полученного автоклавной обработкой гипсового камня Бебяевского месторождения, концентрация CaSO4 составляет 7,1 г/л сразу после затворения вяжущего водой. Концентрация CaSO4 в жидкой фазе фосфополугидрата ВАЗ, подвергнутого прессованию, при максимальном давлении 20 МПа через 20 мин после смешивания его с водой при 20 °С

составляет 5,0−5,2 г/л. Проведенные исследования показали, что прессование фосфополугидрата приводит к повышению метастабильной растворимости полуводного сульфата кальция в воде. На рис. 3.8 приведены результаты определений скорости гидратации по изменению содержания химически связанной воды.

При оптимальном расходе активаторов (пыли электрофильтров) в

сочетании с прессованием жестких смесей процессы гидратации заканчиваются через 48 ч. Смеси могут быть использованы в дорожном строительстве и для изготовления стеновых камней с последующей выдержкой на обогреваемом складе.

Преимуществом формовочных смесей является невысокое В/Т и влажность изделий (менее 10 %), что позволяет исключить процессы сушки при производстве изделий.

48

Рисунок 3.8 — Влияние состава и условий подготовки формовочной смеси на скорость гидратации фосфополугидрата:

1 – фосфополугидрат с карусельного фильтра ВАЗ; 2 – прессованные образцы из

фосфополугидрата ВАЗ; 3 – фосфополугидрат с карусельного фильтра с добавкой пыли электрофильтров;

4 – прессованные образцы из фосфополугидрата с добавкой пыли электрофильтров

Помол фосфополугидрата в шаровой мельнице

Мокрый помол фосфополугидрата был проведен в лабораторной однокамерной шаровой мельнице без добавки и с введением в качестве добавки-активатора пыли электрофильтров вращающихся печей Волховского

цементного завода. Значение В/Т при помоле было принято равным 0,25, что

соответствует среднему значению влажности попутного продукта на фильтре в

условиях ВАЗ.

Установлено, что скорость гидратации попутного продукта при помоле в

шаровой мельнице увеличивается незначительно.

Обработка фосфополугидрата в дезинтеграторе

Исследовано влияние обработки фосфополугидрата в дезинтеграторе на

скорость его гидратации. Для этой цели использован лабораторный дезинтегратор типа Р–4. В дезинтеграторе обработана смесь, состоящая из влажного фосфополугидрата и пыли электрофильтров вращающихся печей.

Расход пыли был принят равным 3 % массы сухого фосфополугидрата.

49

Обработка смеси проведена при В/Т = 0,20 и трех различных частотах вращения ротора: 5000 об/мин, 10000 об/мин и 16000 об/мин. Выбор скоростей вращения ротора был обусловлен техническими характеристиками агрегата.

После обработки массы в дезинтеграторе была определена удельная поверхность и содержание химически связанной воды в фосфополугидрате.

Затем были приготовлены образцы высотой и диаметром 25 мм. Давление при прессовании было принято равным 10 МПа. Образцы хранились в эксикаторе над водой при температуре 20 °С. Через 1, 3 и 5 сут хранения определено содержание химически связанной воды в пробах. Результаты определений приведены в таблице 3.8. В числителе приведена удельная поверхность

(определена методом воздухопроницаемости), а в знаменателе — содержание химически связанной воды. Удельная поверхность исходного ФПГ — 0,09 м2/г,

содержание химически связанной воды — 6,6 %.

Таблица 3.8 Влияние обработки ФПГ в дезинтеграторе на удельную поверхность и скорость гидратации полуводного сульфата кальция

|

Удельная поверхность, м2/г, |

Содержание химически |

|||

Частота враще- |

(числитель), содержание |

||||

связанной воды, % в возрасте, |

|||||

|

|||||

ния ротора, |

химически связанной воды, |

||||

|

сут |

|

|||

% (знаменатель) |

|

|

|||

об/мин |

|

|

|||

|

|

|

|||

|

|

|

|

||

|

После обработки |

1 |

3 |

5 |

|

|

|

|

|

|

|

5000 |

0,26 |

13,0 |

15,8 |

16,5 |

|

7,5 |

|||||

|

|

|

|

||

|

|

|

|

|

|

10000 |

0,43 |

13,8 |

15,6 |

17,0 |

|

7,4 |

|||||

|

|

|

|

||

|

|

|

|

|

|

16000 |

0,62 |

13,9 |

16,2 |

16,8 |

|

7,8 |

|||||

|

|

|

|

||

Из таблицы 3.8 следует, что в процессе обработки в дезинтеграторе удельная поверхность проб увеличилась в 3–7 раз. Изменение параметров обработки, а также удельной поверхности попутного продукта не оказывает заметного влияния на скорость гидратации полугидрата. Было отмечено