книги / Эволюция представлений о структурных зонах поликристаллических наноструктурированных плёнок, формируемых методами вакуумных технологий

..pdf

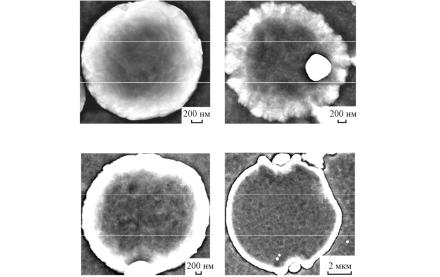

однообразной по всей поверхности 2D островков фрактальной структуры (рис. 3.34). Размер 2D островков с ростом давления и улучшения тепловых условий формирования увеличивается до ø 10,0 мкм (рис. 3.34, г). Для пленки, сформированной при давлении газовой смеси 0,6 Па, данная стадия не обнаружена.

аб

вг

Рис. 3.34. Стадия первичного упорядочения 2D островков с глобулярной структурой: а – 0,8 Па,

2,5 мкм; б – 1,0 Па, 3,8 мкм; в – 1,2 Па,5,2 мкм; г – 1,4 Па, 10,0 мкм

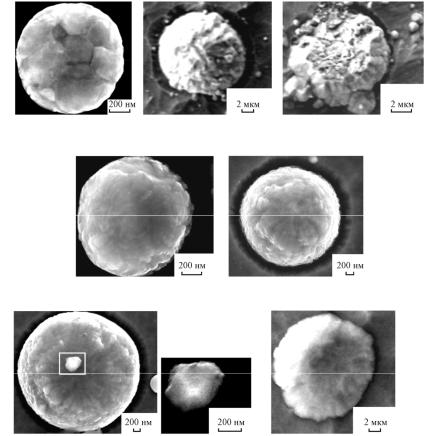

Стадия формирования 3D образований с зернистой подструк-

турой. На поверхности пленки, сформированной при давлении газовой смеси 0,6 Па, наблюдаются уплощенные образования с нарушением сплошности поверхности в виде зернограничного разрушения (рис. 3.35, а), трещины (рис. 3.35, б) либо катастрофического разрушения поверхности (рис. 3.35, г). Упорядочение зернистой подструктуры и увеличение размера 3D образований с зернистой подструкту-

141

рой (рис. 3.35, г–ж), на поверхности которых обнаружены зародыши поликристаллической составляющей пленки конической формы (рис. 3.35, е – увеличенный фрагмент справа), происходит при достижении температуры пленки 660 К.

а |

б |

в |

гд

е ж

Рис. 3.35. Стадия формирования 3D образований с зернистой структурой:

а, б, в – 0,6 Па, 1,0, 4,5, 9,5 мкм соответственно; г – 0,8 Па, 1,3 мкм; д –

1,0 Па, 720 нм…2,5 мкм; е – 1,2 Па, 4,5 мкм (увеличенный фрагмент справа – зародыш поликристаллической составляющей пленки 450 нм);

ж – 1,4 Па, 22,5 мкм

142

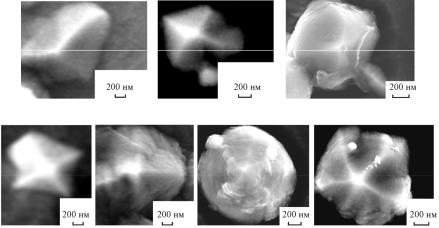

Стадия зародышеобразования поликристаллической состав-

ляющей пленки. Поликристаллические образования в виде затравочных кристаллитов с гранями {100} (рис. 3.36, а–в) и конических текстур <111> на поверхности 3D образований (рис. 3.36, г–е) с зернистой структурой, однонаправленные по отношению к подложке и равномерно распределенные по ней зарождаются в процессе осаждения пленки в интервале температур 670…690 К при скоростях нагрева пленки 13,3…14,4 К/мин. С ростом температуры и скорости нагрева пленки количество граней {100} на поверхности 3D образований увеличивается. Размер первичных поликристаллических образований колеблется от 1,0 до 1,8 мкм. В условиях формирования пленки при давлении газовой смеси 0,6 Па стадия не протекает.

а |

б |

в |

г |

д |

е |

ж |

Рис. 3.36. Стадия зародышеобразования поликристаллической составляю-

щей пленки: а – 0,8 Па, ø 1,8 мкм; б – 1,0 Па, 1,0 мкм; в – 1,0 Па,1,2 мкм; г – 1,2 Па, 1,5 мкм; д – 1,2 Па, 1,7 мкм; е – 1,4 Па, 1,5 мкм; ж – 1,4 Па, 1,4 мкм

Стадия укрупнения / срастания зародышевых поликристалли-

ческих образований. Стадия завершается увеличением основания кристаллита (рис. 3.37, а), его диаметра и высоты (рис. 3.37, б–д) ли-

143

бо при достижении минимального расстояния и максимального размера 3D образований с поверхностными коническими текстурами <111> – их срастанием в объединения протяженностью до 5,0 мкм (рис. 3.37, б). Минимальная высота 3D образования с максимальным количеством граней соответствует давлению газовой смеси 1,0 Па (см. рис. 3.37, б). В условиях формирования пленки при давлении газовой смеси 0,6 Па стадия не протекает.

аб

в |

г |

д |

Рис. 3.37. Микрофотографии пленки TiN на стадии укрупнения / срастания кристаллитов: а – 0,8 Па, 2,6 мкм; б – 1,0 Па, l = 5,0 мкм из 3,0

и 2,0 мкм; в –1,2 Па, 2,0 мкм; г – 1,2 Па, 4,5 мкм; д – 1,4 Па, 9,0 мкм

Стадия островкового периода формирования поликристалличе-

ской пленки. Стадия зарождения поликристаллической составляющей пленки только в условиях дальнейшего увеличения температуры пленки до 700…735 К со скоростью не менее 2,9 К/мин переходит в стадию формирования 2D поликристаллических образований – островков на поверхности пленки (рис. 3.38, б–д). Рост температуры

144

а б

в

гд

Рис. 3.38. Стадия островкового периода формирования поликристаллической пленки: а – 0,6 Па,

73,0 мкм; б – 0,8 Па, 8,5 мкм; в – 1,0 Па,9,0 и 4,0 мкм; г – 1,2 Па, 17,0 мкм; д – 1,4 Па,17,5 мкм

пленки, связанный с увеличением давления газовой смеси и продолжительности осаждения пленки, приводит к увеличению диаметра 2D островков и одновременному уменьшению их высоты, а также диаметра кристаллита. Максимальное увеличение температуры пленки и скорости ее нагрева до оптимальных значений 725 К и 3,7 К/мин соответственно (1,0 Па) способствует многократному увеличению

145

количества островков. Следует отметить повторное протекание стадии формирования 3D образований с зернистой подструктурой на поверхности поликристаллических островков, наблюдаемое только при давлениях газовой смеси 1,2 и 1,4 Па (см. рис. 3.38, г, д). В условиях формирования пленки при давлении газовой смеси 0,6 Па стадия завершается формированием уплощенного 3D образования с неупорядоченной структурой. На его поверхности присутствуют 2D и 3D образования, соответствующие различным стадиям формирования, в том числе 2D поликристаллические островки, которые ранее не наблюдались (рис. 3.38, а).

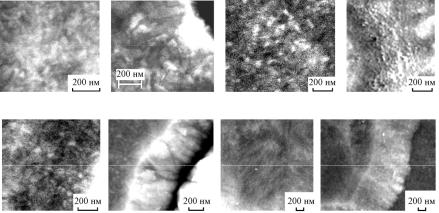

Стадия формирования сплошной поликристаллической пленки.

На основании электронно-микроскопического исследования морфологии поверхности пленки установлено, что структура поверхности сплошной пленки зернистая: при нагреве ее поверхности до 700 К неравномерно-зернистая (рис. 3.39, а, б); при достижении 725 К – равномерно-зернистая с равноосными зернами (рис. 3.39, в, г), со стабилизацией структуры пленки, дальнейшим ростом давления

а |

б |

в |

г |

д |

е |

ж |

Рис. 3.39. Стадия формирования сплошной поликристаллической пленки. Строение поверхности пленки: а – 0,6 Па; б – 0,8 Па; в – 1,0 Па; д – 1,2 Па; ж – 1,4 Па. Скол пленки с диаметром кристаллита: г – 1,0 Па, 20 нм; е – 1,2 Па, 60 нм; ж – 1,4 Па, 70 нм

146

и температуры пленки до 730 К степень зернистости пленки увеличивается (рис. 3.39, д, е). У пленок с максимальной толщиной форма выхода зерен на поверхность удлиненная (рис. 3.39, ж).

Сплошным пленкам TiN, сформированным при различном давлении газовой смеси, также свойственна характерная особенность ионно-плазменных пленок – своеобразный «недостаток» материала пленки для заполнения пустот, вызванный частичной или полной потерей синхронности формирования и приводящий к потере сплошности, значит, и когерентности (рис. 3.40). «Недостаток» материала ионно-плазменной пленки увеличивается с увеличением давления газовой смеси. Минимальный размер несплошности пленки соответствует условию формирования: 1,0 Па, Тп = 645…725 К, Vнагр.п = = 3,7 К/мин (рис. 3.40, в, г).

а |

б |

в |

гд

Рис. 3.40. «Недостаток» материала пленки для заполнения пустот, вызванный частичной или полной потерей синхронности формирования сплошной поликристаллической пленки TiN: а – 0,6 Па, 30,0 мкм; б – 0,8 Па,

2,0 мкм; в – 1,0 Па, 3,4 мкм; г – 1,2 Па, 4,5 мкм; д – 1,4 Па, l = 35,0 мкм и толщиной 12,0 мкм

147

Стадия формирования микрообразований с зернистой подструктурой на поверхности сплошной пленки. Независимо от техно-

логических и тепловых условий осаждения пленки на ее поверхности через 30 мин формируются микрообразования стержневой формы вследствие анизотропного процесса срастания 2D и 3D образований с зернистой подструктурой (рис. 3.41).

а

бв

г |

д |

Рис. 3.41. Стадия формирования 2D и 3D микрообразований с зернистой структурой: а – 0,6 Па, протяженность l = 78,0 мкм, толщина δ = 20 мкм,

18,0 мкм; б – 0,8 Па, 33,0 и 18,5 мкм; в – 1,0 Па, l = 20 мкм и δ = 3 мкм; г – 1,2 Па, 35,0 и 3,6 мкм, Н = 4,5 мкм; д – 1,4 Па, 22,0 мкм

148

На основании результатов электронно-микроскопических исследований морфологии поверхности пленок установлен процесс структурообразования пленки с основной кубической фазой (111)TiN (рис. 3.42).

Глобулярная стадия – формирование и объединение глобул в образования: 0,6 Па – ограниченное смачивание и нарушение сплошности поверхности; 0,8…1,4 Па – увеличение диаметра и уменьшение высоты глобул

↓

Первичное упорядочение поверхностной структуры глобулярных образований: 0,6 Па – не протекает; 0,8…1,4 Па – рост размера образований с глобулярной структурой

↓

Формирование 3D образований с зернистой структурой: 0,6 Па – не протекает; 1,0…1,4 Па – первичные зародыши поликристаллической составляющей пленки на поверхности образований с зернистой структурой

↓

Зародышеобразование поликристаллической составляющей пленки: 0,6 Па – не протекает; 0,8…1,4 Па – увеличение количества граней на поверхности

↓

Стадия укрупнения / срастания зародышевых поликристаллических образо-

ваний: 0,6 Па – не протекает; 0,8…1,4 Па – увеличение размера кристаллита

↓

Стадия островкового периода формирования поликристаллической пленки: 0,6 Па – 3D образований с неупорядоченной структурой; 0,8…1,4 Па – 2D поликристаллических островков с упорядоченной структурой

↓

Стадия формирования сплошной поликристаллической пленки с неравномер-

но зернистой (0,6 Па) и равномерно зернистой структурой с равноосными зерна-

ми (0,8…1,4 Па)

↓

Стадия формирования микрообразований с зернистой подструктурой на по-

верхности сплошной пленки с неупорядоченной (0,6 Па) и упорядоченной структурой (0,8…1,4 Па)

Рис. 3.42. Процесс структурообразования TiN с основной кубической TiN

методом электродугового |

испарения (0,6 Па, Тп = 630…690 К, Vнагр.п |

= |

||

= 2,6 К/мин; 0,8 Па, |

Тп = |

640…700 К, Vнагр.п = 2,9 К/мин; 1,0 Па, Тп |

= |

|

= 645…725 К, Vнагр.п |

= 3,7 |

К/мин; 1,2 Па, Тп = 650…730 К, Vнагр.п= 3,9 К/мин; |

||

1,4 Па, |

655…735 К, Vнагр.п = 4,1 К/мин) |

|

||

149

На основании полученных ранее результатов [12, 20, 22] изучения процесса структурообразования пленки TiN, формируемой методом электродугового испарения при переменном содержании азота в газовой смеси или напряжении смещения на подложке, установлено, что зарождение поликристаллической составляющей пленки

сосновной кубической фазой (111)TiN происходит только при том

напряжении смещения на подложке (Uсм = 150…250 В) и процентном содержании азота в газовой смеси (90 %), при котором температурный интервал соответствует 640…745 К и 645…725 К, а скорости нагрева пленки равны или превышают 3,7 К/мин.

Полученные в настоящей работе результаты позволяют сделать заключение, что в процессе осаждения пленки температурные условия также оказывают влияние на механизм и стадии формирования, процесс структурообразования ионно-плазменных пленок TiN. Структурные и фазовые превращения (311)TiN → (111)TiN в пленках TiN протекают при увеличении ее температуры свыше 640 К. Повышение температуры пленки приводит к появлению одной преимущественной кристаллографической ориентации (111) поликристаллической составляющей пленки TiN и увеличению объемной доли

(111)TiN в пленке.

Изменение механических свойств пленки в зависимости от давления газовой смеси носит экстремальный характер. В области оптимального интервала температур и скорости нагрева пленки (645…735 К, 3,7 К/мин) формируется упорядоченная сплошная поликристаллическая пленка с максимальными механическими свойствами, что согласуются с результатами предыдущих исследований. При недостаточных исходных температурных условиях Т < 640 К

и Vнагр.п < 3,7 К/мин стадии, отвечающие за формирование поликристаллической пленки, не протекают.

Процесс структурообразования пленок с основной кубической фазой (111)TiN в интервале давлений газовой смеси 0,8…1,4 Па связан

споследовательным протеканием следующих стадий: глобулярной, формирования 3D образований с зернистой подструктурой, срастания 3D образований, зарождения поликристаллической составляющей

150