вариант 15

.docxЗадание № 1

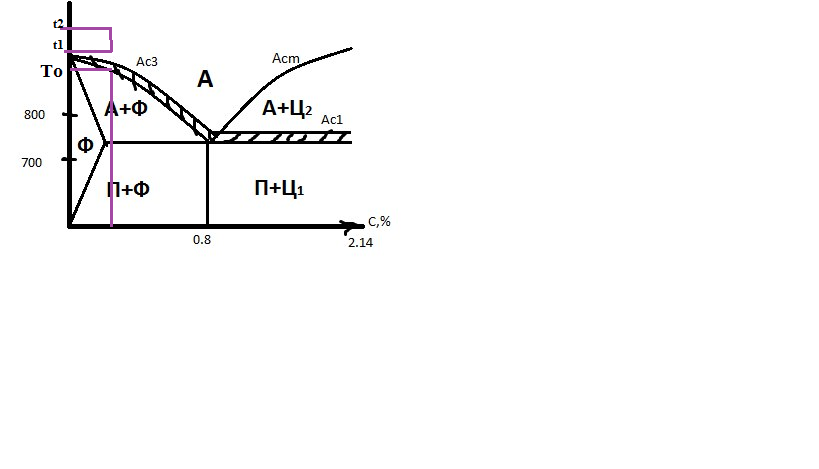

Начертите диаграмму состояний «железо–углерод», укажите структурные составляющие во всех областях диаграммы и дайте им определения. Опишите структурные и фазовые превращения при медленном охлаждении сплава с содержанием углерода С = 3,8 %. Охарактеризуйте этот сплав, определите для него при температуре Т=500 °С (по правилу отрезков) состав фаз и их количество (процентное соотношение). По правилу фаз определите число степени свободы в каждой критической точке сплава и постройте кривую охлаждения сплава.

Ответ: Феррит (Ф) – твердый раствор внедрения углерода в α-железе, магнитен, имеет низкую прочность σв = 250 МПа, σ0,2 = 120 МПа, НВ 80…100, высокую пластичность (δ = 50 %, ψ = 80 %), зернистое строение.

Аустенит (А) – твердый раствор внедрения углерода в γ-железе, немагнитен, НВ 160 при δ = 40…50 %). Микроструктура аустенита имеет зернистое строение.

Аустенит устойчив при высоких температурах. Медленно охлаждаясь, распадается, образуя эвтектоидную смесь феррита с цементитом – перлит.

Цементит (Ц) – химическое соединение железа с углеродом Fe3C – магнитен, имеет высокую твердость НВ 800, очень низкую пластичность, сложную кристаллическую решетку.

Перлит (П) – эвтектоидная механическая смесь феррита и цементита, которая образуется при распаде медленно охлаждающегося аустенита. Состоит из пластинок или 12 зерен цементита на ферритной основе. Перлитная структура стали получается при 0,8 % углерода. Механические свойства определяются формой и дисперсностью частиц цементитной фазы: чем мельче смесь, тем выше механические свойства. Пластинчатый перлит имеет НВ 180… 220; σв = 800 МПа, δ = 10 %; зернистый перлит – НВ 160…200; σв = 650 МПа, δ = 20 %.

Ледебурит (Л) – механическая смесь (эвтектика) аустенита и цементита (цементита и перлита). Ледебурит – твердая и хрупкая составляющая, НВ 600…700.

В сплаве с содержанием углерода 4,0 % в соответствии с диаграммой «железо–цементит» (рисунок 1) имеются 4 точек, характеризующих фазовые превращения при понижении температуры.

Выше точки 1 сплав находится в жидком состоянии, сплав однофазный. Структура: жидкий раствор. Точка 1 находится на лини ACD – ликвидус, следовательно, в этой точке начинается процесс кристаллизации сплава.

Участок 1-2: из жидкого раствора выделяются кристаллы аустенита,сплав двухфазный. Структура: жидкий раствор + аустенит. Определяем по правилу фаз степень свободы для критической точки. С=К-Ф+2, где С – степень свободы, К – количество компонентов сплава, Ф – количество фаз, находящихся в равновесии данной критической точки, 2 – количество изменяемых параметров. Если С = 0 значит, наблюдается горизонтальный участок. Если С не равно 0, то процесс происходит с выделением тепла на линии охлаждения наблюдается горизонтальный участок в данной критической точке. С1-2=1,следовательно, наблюдается перегиб(т.1-т.2).

Точка 2 находится на линии АECF. В точке 2 заканчивается процесс кристаллизации сплава. Также, она находится на линии ECF – это линия эвтектических превращений, на ней образуется механическая смесь ледебурит Ледебурит = Аустенит + Цементит 1. ( Л(А+Ц1) ). Степень свободы: С=1, то на линии охлаждения наблюдается горизонтальный участок точке т.2-т.2’.

При дальнейшем охлаждении участок 2 - 3 из аустенита выделяется избыточный углерод в виде вторичного цементита. Аустенит при этом обедняется углеродом и при температуре 727°С приобретает состав, соответствующий эвтектоидному. С2-3=2,следовательно, наблюдается перегиб т.2’-т.3.

Точка 3 лежит на линии PSK – это линия эвтектоидных превращений и на ней образуется механическая смесь перлит, состоящий из смеси феррита и цементита вторичного П(Ф+Ц2) . Степень свободы: С3=2, значит, наблюдается горизонтальный участок т.3-т.3’.

При дальнейшем охлаждении участок 3’ - 4 происходит выделение избыточного углерода из феррита, входящего в перлит и видоизмененный ледебурит. Конечный состав доэвтектического чугуна П+Л+ЦII, поэтому такой чугун называют перлито-ледебурито-цементитным чугуном. С3’-4=2,следовательно, наблюдается перегиб т.3’-т.4.

При дальнейшем охлаждении фазовый состав и структура сплавов не меняется до комнтаной температуры.

Так как в заданном сплаве С=3,8 % ,а это больше 2,14%, значит, данный сплав является чугуном. И так как меньше 4,3%, значит, чугун доэвтектический.

Применение правила рычага сводится к определению массовой концентрации какой-либо фазы при заданной температуре в двухфазной области диаграммы состояния. Для этого нужно через эту точку провести горизонтальную линию (коноду) до пересечения с линиями, ограничивающими область на диаграмме. Чтобы найти массовую концентрацию фазы, нужно разделить длину отрезка коноды, противолежащего данной фазе, на общую длину коноды.

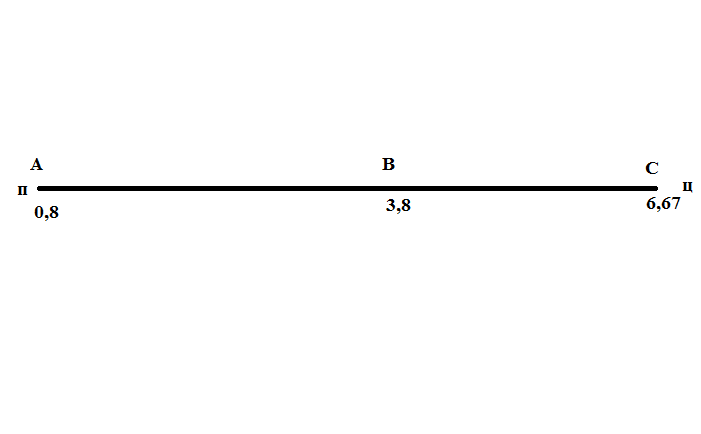

Используя правило отрезков, определим химический состав и количество фаз для сплава системы «железо–цементит» в точке В (С = 3,8 % при температуре 500 °С). (рисунок 1). (Рисунок 1.1. Состав фаз).

Рисунок(1.1)Состав фаз

Qц=100-48=52%

Перлит 48%, Цементит 52%

Задание № 2

По своему варианту задания из предложенных марок сплавов (таблица 2) выберите марку сплава для указанного изделия. Обоснуйте свой выбор. Опишите технологию обработки и структуру для получения окончательных свойств, которые указаны в варианте. Опишите, как определяются эти свойства.

Исходные данные: Тяжело нагруженные рессоры;15ХФ; АМг3; 60С2Х2 ; Свойства после ТО:

σв = 1600 МПа; НВ 350…450 .

По марке материала определим назначение и состав сплавов.

15ХФ - Сталь конструкционная легированная, хромованадиевая; углерод 0,15%, хром 1%, ванадий 1%. Применяют для некрупных деталей: зубчатые колеса, поршневые пальцы, распределительные валики, плунжеры, копиры.

АМг3 - Алюминиевый деформируемый сплав, применение: для изготовления полуфабрикатов методом горячей или холодной деформации; коррозионная стойкость высокая.

60С2Х2 –Сталь специальная конструкционная рессорно-пружинная, обладает низкой коррозионной стойкостью. Содержание углерода 0,6%, кремния 2%, хром 2%. Применяют для изготовления крупных высоконагруженных пружин и рессор ответственного назначения.

Тяжело нагруженные рессоры изготавливают из специальной рессорно-пружинной стали, следовательно для изготовления детали возьмем сталь 60С2Х2.

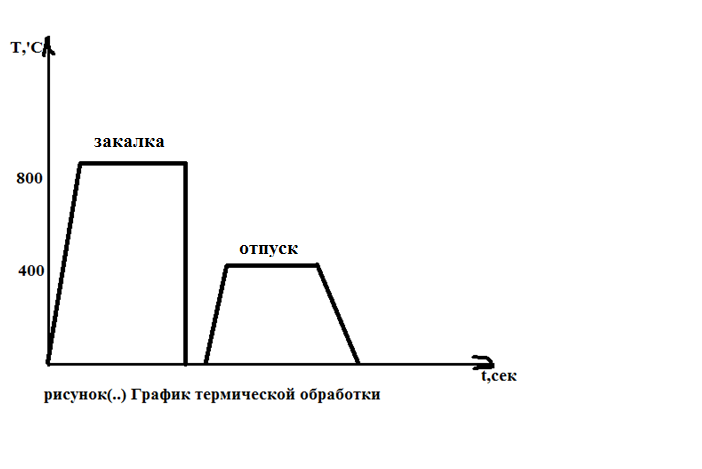

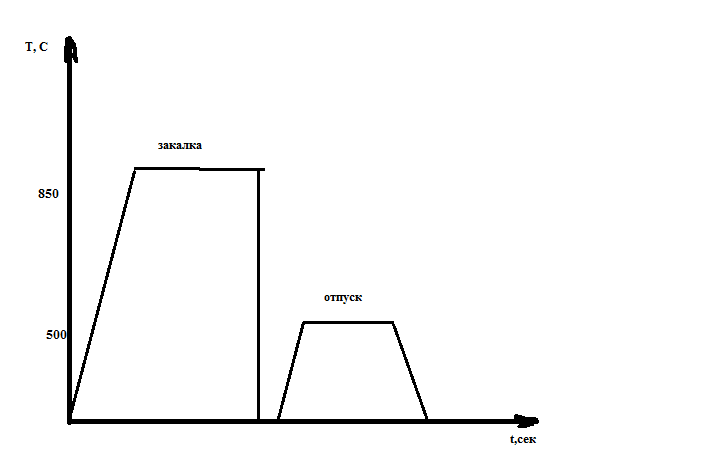

Рессорно - пружинная сталь должна обладать высоким пределом упругости. Такие свойства можно достигнуть при следующей ТО: закалка с последующим средним отпуском (300 - 400 С). Температура закалки 870’, среда отпуска – масло. Целью отпуска является снятие внутренних остаточных напряжений после закалки. Температура отпуска 420’, среда отпуска - воздух.

После ТО сталь обладает конечными свойствами σв = 1600 МПа; НВ 350…450.

Временное сопротивление разрыву (или предел прочности при растяжении) σВ – условное напряжение, соответствующее наибольшей нагрузке PD, предшествующей разрушению образца: σB = PD/F0 , единица измерения: кгс/мм2.

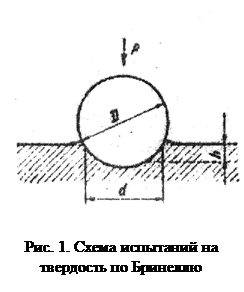

Измерение

твердости определяют на приборах –

твердомерах. Обозначение HRВ показывает,

что твердость определяется по методу

Бринелля. индекс В обозначает, что

испытание проводится вдавливанием

шарика определенного диаметра D под

действием заданной нагрузки P в течение

определенного времени.

Рисунок(..) Метод определения твёрдости по Бринеллю

где D –диаметр шарика, (мм);

h – глубина отпечатка, (мм)

,

где F –

площадь поверхности отпечатка – шарового

сегмента, P

– сила приложенная к шарику.

,

где F –

площадь поверхности отпечатка – шарового

сегмента, P

– сила приложенная к шарику.

Задание №3

По своему варианту задания (таблица 3) выберите режим термической обработки изделия из стали указанной марки стали для получения заданных свойств, обоснуйте свой выбор. Постройте график термической обработки изделия. На основе диаграммы состояний «железо–цементит» и построенного графика термической обработки опишите превращения, происходящие в структуре стали.

Исходные данные: Шестерня распределительного вала, сталь 35 , конечные свойства HRC 25.

Сталь 35 – сталь конструкционная, качественная; с=0,35% малоуглеродистая, доэвтектоидная.

Распределительные шестерни двигателей расположены в передней их части в специальном картере. Они необходимы для передачи вращения от коленчатого распределительному валу, валу топливного насоса ит.д. Шестерни изготавливают из стали.

Для данной стали применим полную закалку и высокий отпуск - улучшение.

Закалкой мы добьемся повышение твёрдости и прочности.

Рисунок(..) График определения диапазона температуры закалки

То=850

Тзак=То+(t1-t2)=840+(30-50)=870-890”C

Конечная структура мартенсит.

Высокий(высокотемпературный) отпуск проводят при температуре 500...600°С. Конечная структура сорбит отпуска Твёрдость стали после высокого отпуска снижается до 25,,,35 HRC. В то же время обеспечивается повышенная пластичность и особенно ударная вязкость, снимаются внутренние напряжения, возникшие при закалке.

Рисунок(..) График термической обработки детали

Деталь после термической обработки обладает конечными свойствами HRC 25.

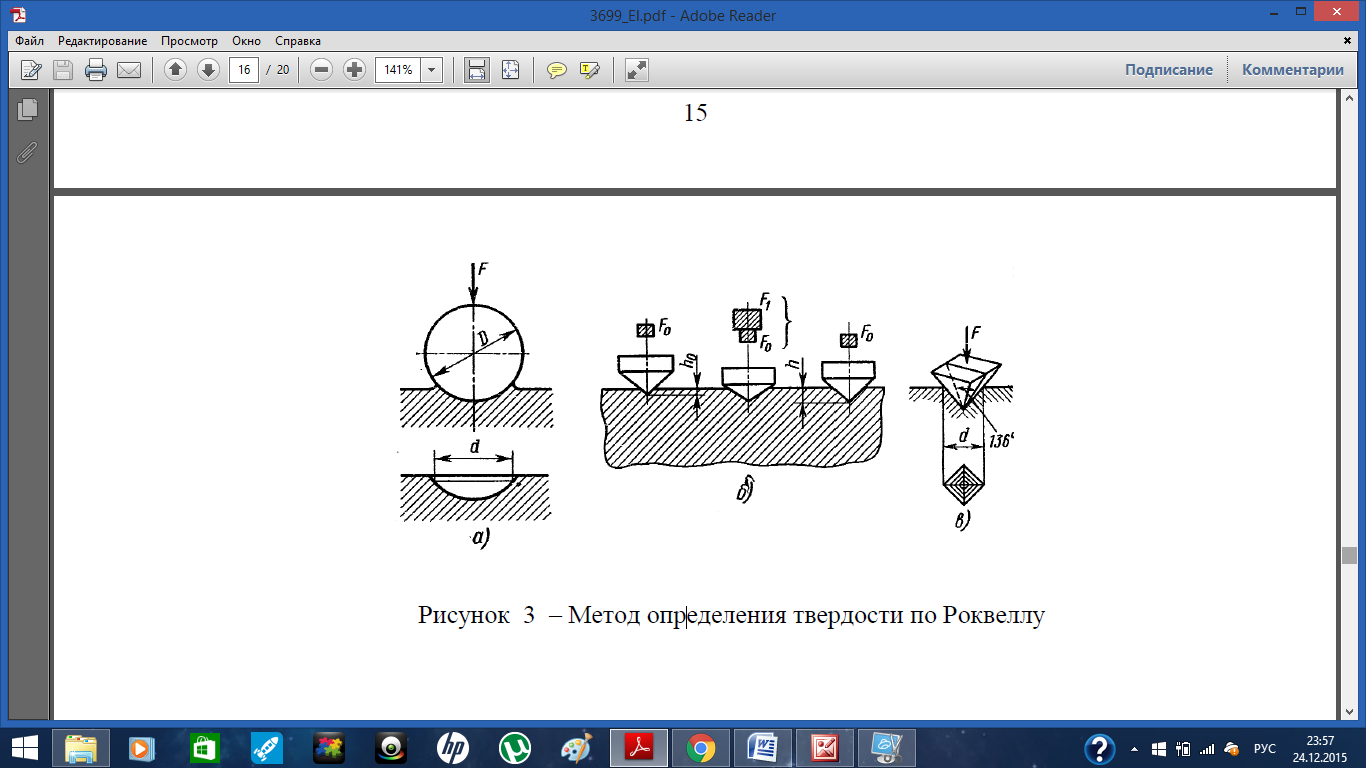

Измерение

твердости определяют на приборах –

твердомерах . Обозначение HRC показывает,

что твердость определяется по методу

Роквелла , индекс С обозначает, что

испытание проводится вдавливанием

алмазного конуса.

Рисунок(..)Метод определения твердости по Роквеллу.