вариант 10

.pdfМИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Кафедра «Наземные транспортно-технологические средства»

Расчетно-графическая работа №1

По дисциплине «Материаловедения. Технология конструкционных материалов», раздел «Материаловедение»

Вариант №10

Выполнил: студент группы ПС-74

Авдеева Татьяна Александровна

Проверил :к.т.н., доцент

Самохвалова Жанна Владимировна

Самара 2018

СОДЕРЖАНИЕ

Введение....................................................................................................................... |

3 |

Задание 1..................................................................................................................... |

3 |

Задание 2...................................................................................................................... |

8 |

Задание 3.................................................................................................................... |

10 |

Заключение ................................................................................................................ |

13 |

Библиографический список ..................................................................................... |

14 |

2

Введение

Материаловедение относится к числу основополагающих дисциплин для технических специальностей. Это связано с тем, что способы обработки материалов являются основой современного производства. Проектирование рациональных, конкурентноспособных изделий, организация их производства невозможны без достаточного уровня знаний в области материаловедения.

Материаловедение является основой для изучения многих специальных дисциплин.

Разнообразие свойств материалов является главным фактором, предопределяющим их широкое применение в технике. Материалы обладают отличающимися друг от друга свойствами, причем каждое зависит от особенностей внутреннего строения материала. В связи с этим материаловедение как наука занимается изучением строения материала в тесной связи с их свойствами. Основные свойства материалов можно подразделить на физические, механические, технологические и эксплуатационные.

От физических и механических свойств зависят технологические и эксплуатационные свойства материалов.

Среди механических свойств прочность занимает особое место, так как прежде всего от нее зависит неразрушаемость изделий под воздействием эксплуатационныхнагрузок.Учение о прочности иразрушении являетсяоднойиз важнейших составных частей материаловедения. Оно является теоретической основой для выбора подходящих конструкционных материалов для деталей различного целевого назначения и поиска рациональных способов формирования в них требуемых прочностных свойств для обеспечения надежности и долговечности изделий.

3

Задание 1.

Начертите диаграмму состояний «железо–углерод», укажите структурные составляющие во всех областях диаграммы и дайте им определения. Опишите структурные и фазовые превращения при медленном охлаждении сплава с содержанием углерода С = 4,8 %. Охарактеризуйте этот сплав, определите для него при температуре Т=300 °С (по правилу отрезков) состав фаз и их количество (процентное соотношение). По правилу фаз определите число степени свободы в каждой критической точке сплава и постройте кривую охлаждения сплава.

Феррит (Ф) – твердый раствор внедрения углерода в α-железе, магнитен, имеет низкую прочность σв = 250 МПа, σ0,2 = 120 МПа, НВ 80…100, высокую пластичность (δ = 50 %, ψ = 80 %), зернистое строение. Аустенит (А) – твердый раствор внедрения углерода в γ-железе, немагнитен, НВ 160 при δ = 40…50 %). Микроструктура аустенита имеет

зернистое строение.

Аустенит устойчив при высоких температурах. Медленно охлаждаясь, распадается, образуя эвтектоидную смесь феррита с цементитом – перлит.

Цементит (Ц) – химическое соединение железа с углеродом Fe3C – магнитен, имеет высокую твердость НВ 800, очень низкую пластичность, сложную кристаллическую решетку.

Перлит (П) – эвтектоидная механическая смесь феррита и цементита, которая образуется при распаде медленно охлаждающегося аустенита. Состоит из пластинок или 12 зерен цементита на ферритной основе. Перлитная структура стали получается при 0,8 % углерода. Механические свойства определяются формой и дисперсностью частиц цементитной фазы: чем мельче смесь, тем выше механические свойства. Пластинчатый перлит имеет НВ 180… 220; σв = 800 МПа, δ = 10 %; зернистый перлит – НВ 160…200; σв = 650 МПа, δ = 20 %.

Ледебурит (Л) – механическая смесь (эвтектика) аустенита и цементита (цементита и перлита). Ледебурит – твердая и хрупкая составляющая, НВ

600…700.

4

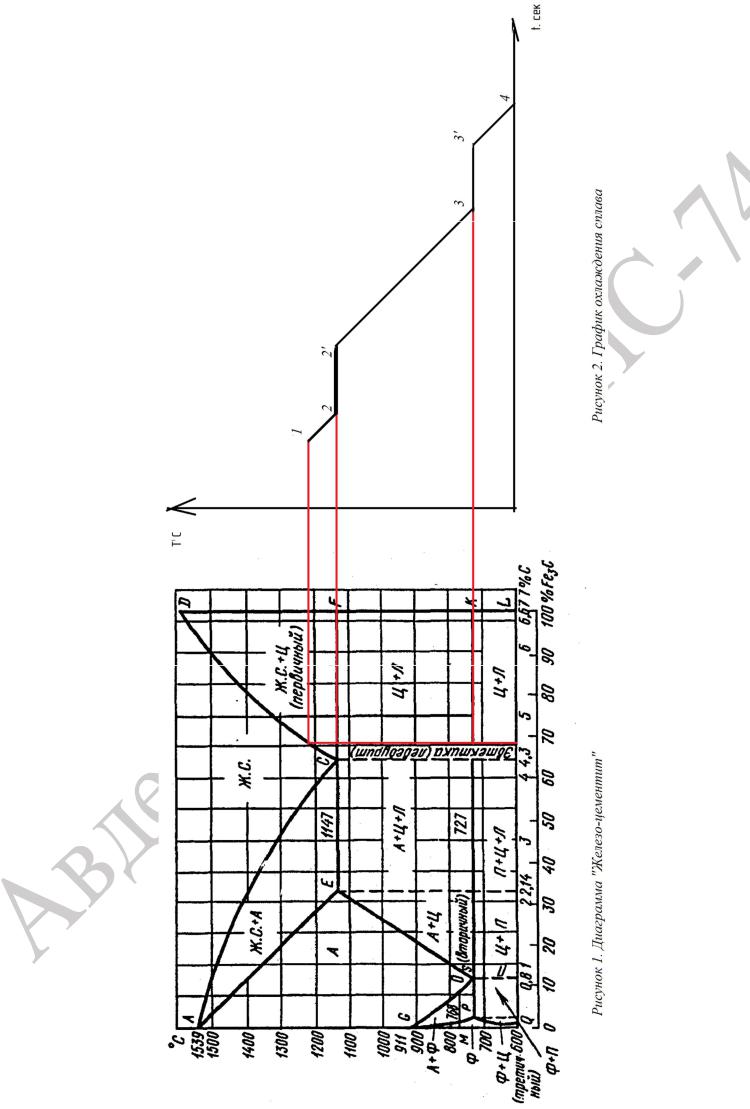

В сплаве с содержанием углерода 4,8 % в соответствии с диаграммой «железо–углерод» (рис. 1) имеются 4 точки, характеризующие фазовые превращения при понижении температуры.

Выше точки 1 сплав находится в жидком состоянии - сплав однофазный. Точка 1 находится на лини ликвидус – ACD, занчит, в этой точке начинается процесс кристаллизации сплава.

На участке 1-2 из жидкого раствора выделяются кристаллы цементита. Сплав двухфазный. Структура: жидкий раствор + цементит 1. Определим по правилу фаз степень свободы для критической точки. С=К-Ф+2, где С – степень свободы, К – количество компонентов сплава, Ф – количество фаз, находящихся в равновесии данной критической точки, 2 – количество изменяемых параметров. Если С не равно 0, то на линии охлаждения наблюдается перегиб в данной критической точке. Если С = 0, то процесс происходит с выделением тепла на линии охлаждения наблюдается горизонтальный участок в данной критической точке. Наданном участке 1-2: С1-2=2+1-2=1– наблюдается перегиб ( участок 1- 2).

Точка 2 находится на линии солидус - AECF. В ней заканчивается процесс кристаллизации сплава. На линии PSK образуется механическая смесь ледебурит : Л(А+Ц1) , вто время как : Ледебурит = Аустенит + Цементит 1. С2=2+1-3=0 – на линии охлаждения наблюдается горизонтальный участок 2-2’.

На участке 2-3 сплав двухфазный и структура: ледебурит + цементит 1. Степень свободы равна С2-3=2+1-2=1 - на линии наблюдается перегиб участок

2’-3.

Точка 3 лежит на линии PSK – это линия эвтектоидных превращений и на ней образуется механическая смесь перлит, состоящий из смеси феррита и цементита вторичного П(Ф+Ц2) . На данном участке степень свободы: С3=2+1- 3=0 – наблюдается горизонтальный участок 3-3’.

На участке 3-4 сплав двухфазный, структура: ледебурит +цементит 1. Степень свободы: С=2+1-2=1. При дальнейшем охлаждении фазовый состав и структура сплавов не меняется до комнатной температуры.

5

Так как в заданном сплаве С=4,8 % ,а это больше 2,14%, значит, данный сплав является чугуном. И так как больше 4,3%, значит, чугун заэвтектический.

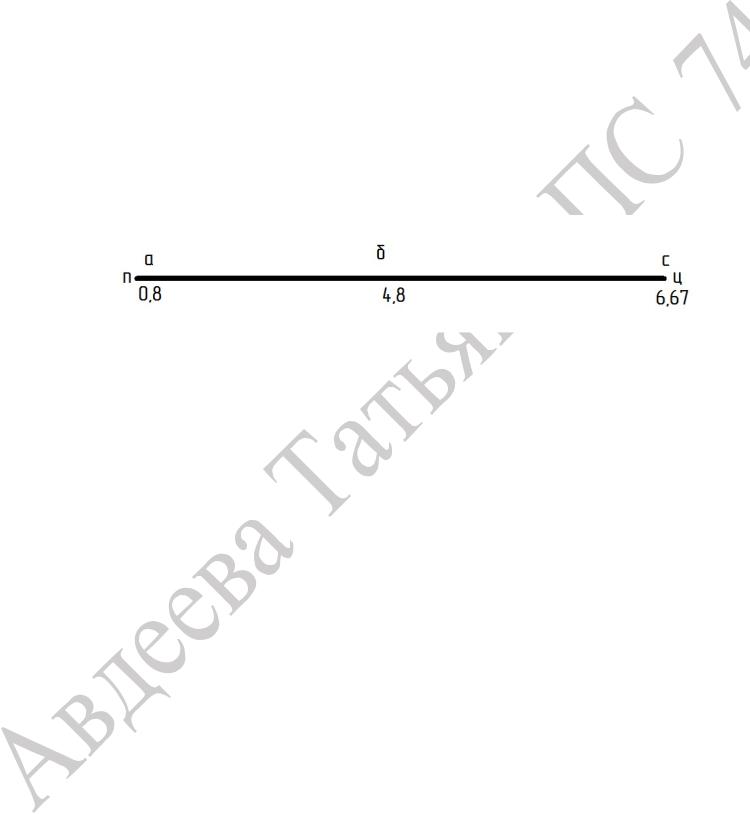

Используя правило отрезков, определим химический состав и количество фаз для сплава системы «железо–углерод» в точке В (С = 4,8 % при температуре 300 °С). Проведем горизонтальную линию через точку б до пересечения с перлитом (точка а) и цементитом (точка с) (рис. 3). В данной точке структура сплава Л+Ц, при температуре 300°С ледебурит является смесью  перлита и цементита, следовательно, определим количество фаз перлита и цементита.

перлита и цементита, следовательно, определим количество фаз перлита и цементита.

Рисунок 3. Состав фаз

Определим процентное содержание фаз:

Перлит: Qп=ВС/АС=((6,67-4,8) / (6,67-0,8))*100%= 31% Цементит: Qц=100 - 21 =69%

6

7

Задание 2.

По своему варианту задания из предложенных марок сплавов У12А; 30ХГС; Р18 выберите марку сплава для указанного изделия (полуоси). Обоснуйте свой выбор. Опишите технологию обработки и структуру для получения повышенной прочности по всему сечению НВ 230…280. Опишите, как определяются эти

свойства.

Дадим определение каждой марке сплавов.  У12А – сталь углеродистая, инструментальная, высококачественная, с содержанием углерода 1,2%. Предназначена для изготовления режущих

У12А – сталь углеродистая, инструментальная, высококачественная, с содержанием углерода 1,2%. Предназначена для изготовления режущих

инструментов, работающих с низкими скоростями резания.

30ХГС – сталь конструкционная, углеродистая, легированная, с содержанием углерода 0,3%, хрома 1%, марганца 1%, кремния 1%. Данную сталь используют для изготовления изделий, которые работают в условиях повышенных динамических нагрузок.

Р18 – сталь с содержанием вольфрама 18%, инструментальная, быстрорежущая. Предназначена для изготовления режущих инструментов, работающих при высоких скоростях.

Полуось - вал ведущего моста, передающий вращение; полуоси во время работы испытывают динамические нагрузки.

Согласно описанию сталей и определению изделия, из представленных сплавов подходит сталь марки 30ХГС.

Для получения повышенной прочности по всему сечению НВ230…280 применим закалку и отпуск.

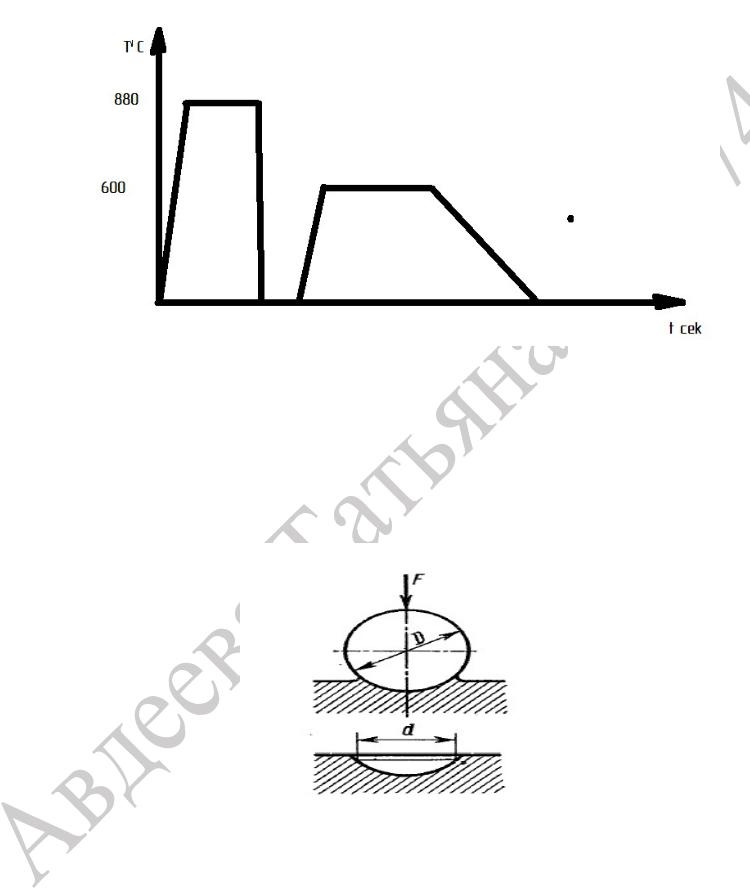

Закалку данной стали проводим при температуре Т=880°С (согласно марочнику сталей). Целью закалки является увеличение износостойкости, твердости, прочности, упругости. Охлаждение производим в пресной воде.

Так как изделие работает при динамических нагрузках, то применим высокий отпуск. Целью данного отпуска является снижение напряжений, возникших при закалке. Температура отпуска 550-600°С. Охлаждение после данной операции проводят на воздухе.

8

Рисунок 4. График термической обработки изделия

После термической обработки изделие обладает прочностью НВ 230…280. Измерение твердости определяют на приборах – твердомерах. Обозначение HВ показывает, что твердость определяется по методу Бринелля. Индекс В обозначает, что испытание проводится вдавливанием шарика.

Рисунок 5. Метод определения твердости по Бринеллю

9

Задание 3.

По своему варианту задания выберите режим термической обработки изделия(ось) из стали 45, для получения заданных свойств = HB2500, обоснуйте свой выбор. Постройте график термической обработки изделия. На основе диаграммы состояний «железо–цементит» и построенного графика термической обработки опишите превращения, происходящие в структуре стали.

Ось – это деталь подвижного состава, воспринимающая на себя вес локомотива или вагона и передающая его через колеса на рельс; работает при повышенных динамических нагрузках.

Сталь 45 – сталь с содержанием углерода 0,45% ,углеродистая конструкционная качественная, доэвтектоидная.

Для получения заданных свойств применим следующую термическую обработку: полную закалку (так как сталь доэвтектоидная) и высокий отпуск. Проведение закалки и высокого отпуска называется улучшением стали.

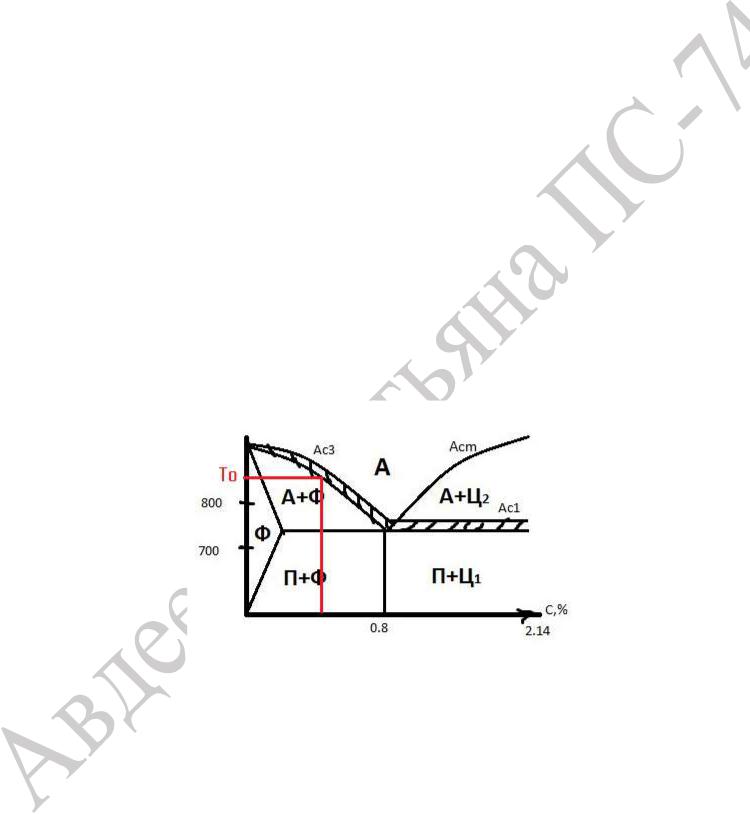

Рисунок 6. Определение начальной темпертауры термообработки (полная закалка)

Начальная температура термической обработки: То=850°С.

Сначала проводим полную закалку. Её целью является увеличение износостойкости, упругости, прочности и твердости.

10