МИНИСТЕРСТВО ТРАНСПОРТА РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Кафедра «Наземные транспортно-технологические средства»

Расчетно-графическая работа №1

По дисциплине «Материаловедения. Технология конструкционных материалов», раздел «Материаловедение»

Вариант №7

Выполнил: ст. гр. ПС-74

Ведышев Роман Александрович

Проверил :к.т.н., доцент

Самохвалова Ж.В.

Самара 2018

СОДЕРЖАНИЕ

Y

ВВЕДЕНИЕ 3

Задание №1 4

Задание №2 7

Задание №3 10

ЗАКЛЮЧЕНИЕ 14

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 15

Введение

Материаловедение — наука, изучающая связь между составом, строением и свойствами металлических сплавов и неметаллических материалов, а также рассматривающая закономерности их изменения под влиянием механических, физико-химических и других видов воздействий.

Знание основ материаловедения необходимо каждому специалисту, работающему в области создания, эксплуатации оборудования и систем производства. Только изучив свойства материалов, можно обоснованно выбрать их для использования, правильно разработать технологический процесс обработки.

Началом развития материаловедения можно считать тот момент, когда человек впервые начал выбирать, что ему взять в руку - палку или камень, то есть зарождение материаловедения совпадает с началом каменного века.

Следовательно материаловедение - это одна из старейших форм прикладной науки, прошедшая вместе с человечеством долгий путь от примитивной обработки камня и изготовления простейшей керамики и заканчивая современными сверхпопулярными нанотехнологиями. Долгое время металлургия и металловедение превалировали в материаловедении, то есть наука о материалах приравнивалась фактически к науке о металлах.

Задание №1

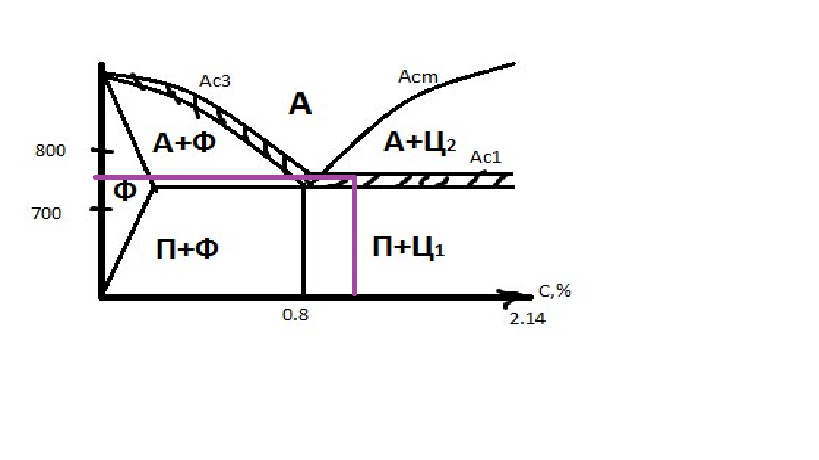

Начертите диаграмму состояний «железо–углерод», укажите структурные составляющие во всех областях диаграммы и дайте им определения. Опишите структурные и фазовые превращения при медленном охлаждении сплава с содержанием углерода С = 5,4 %. Охарактеризуйте этот сплав, определите для него при температуре Т=400 °С (по правилу отрезков) состав фаз и их количество (процентное соотношение). По правилу фаз определите число степени свободы в каждой критической точке сплава и постройте кривую охлаждения сплава.

Решение:

Феррит (Ф) – твердый раствор внедрения углерода в α-железе, магнитен, имеет низкую прочность σв = 250 МПа, σ0,2 = 120 МПа, НВ 80-100, высокую пластичность (δ = 50 %, ψ = 80 %), зернистое строение.

Аустенит (А) – твердый раствор внедрения углерода в γ-железе, немагнитен, НВ 160 при δ = 40…50 %). Микроструктура аустенита имеет зернистое строение.

Аустенит устойчив при высоких температурах. Медленно охлаждаясь, распадается, образуя эвтектоидную смесь феррита с цементитом – перлит.

Цементит (Ц) – химическое соединение железа с углеродом Fe3C – магнитен, имеет высокую твердость НВ 800, очень низкую пластичность, сложную кристаллическую решетку.

Перлит (П) – эвтектоидная механическая смесь феррита и цементита, которая образуется при распаде медленно охлаждающегося аустенита. Состоит из пластинок или 12 зерен цементита на ферритной основе. Перлитная структура стали получается при 0,8 % углерода. Механические свойства определяются формой и дисперсностью частиц цементитной фазы: чем мельче смесь, тем выше механические свойства. Пластинчатый перлит имеет НВ 180… 220; σв = 800 МПа, δ = 10 %; зернистый перлит – НВ 160…200; σв = 650 МПа, δ = 20 %.

Ледебурит (Л) – механическая смесь (эвтектика) аустенита и цементита (цементита и перлита). Ледебурит – твердая и хрупкая составляющая, НВ 600…700.

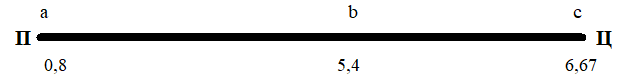

В сплаве с содержанием углерода 5,4 % в соответствии с диаграммой «железо–цементит» (рис. 1) имеются 4 точки, характеризующие фазовые превращения при понижении температуры.

Выше точки 1 сплав находится в жидком состоянии, сплав однофазный. Структура: жидкий раствор. Точка 1 находится на линии ACD – ликвидус, следовательно, в этой точке начинается процесс кристаллизации сплава.

На участке 1-2 из жидкого раствора выделяются кристаллы цементита, сплав двухфазный. Структура: жидкий раствор + цементит. Определяем по правилу фаз степень свободы для критической точки. С=К-Ф+2, где С – степень свободы, К – количество компонентов сплава, Ф – количество фаз, находящихся в равновесии данной критической точки, 2 – количество изменяемых параметров. Если С = 0, то процесс происходит с выделением тепла на линии охлаждения наблюдается горизонтальный участок в данной критической точке. Если С не равно 0, то на линии охлаждения наблюдается перегиб в данной критической точке.

С1-2=2+1-2=1, следовательно, наблюдается перегиб (т.1-т.2, рис.2).

Точка 2 находится на линии АECF - солидус. В точке 2 заканчивается процесс кристаллизации сплава. Также, она находится на линии ECF – это линия эвтектических превращений, линия ледебуритного превращения. На ней образуется механическая смесь ледебурит Ледебурит = Аустенит + Цементит 1. (Л(А+Ц1)). Степень свободы:

С2=2+1-3=0, значит, наблюдается горизонтальный участок т.2-т.2´.

При дальнейшем охлаждении участок 2 - 3 из аустенита выделяется избыточный углерод в виде вторичного цементита. Аустенит при этом обедняется углеродом и при температуре 727°С приобретает состав, соответствующий эвтектоидному. При дальнейшем охлаждении на линии SK, как и в точке S, происходит А→П превращение, поэтому ледебурит ниже температуры 727 ºС является смесью перлита и цементита..

С2´-3=2+1-2=1 ,следовательно, наблюдается перегиб т.2´-т.3.

Точка 3 лежит на линии PSK – это линия эвтектоидных превращений и на ней образуется механическая смесь перлит, состоящий из смеси феррита и цементита вторичного П(Ф+Ц2) . Степень свободы:

С3=2+1-3=0, значит, наблюдается горизонтальный участок т.3-т.3´.

При дальнейшем охлаждении участок 3´ - 4 происходит выделение избыточного углерода из феррита, входящего в перлит и видоизмененный ледебурит. Конечный состав заэвтектического чугуна Л+ЦII.

С3´-4=2+1-2=1, следовательно, наблюдается перегиб т.3´-т.4.

При дальнейшем охлаждении фазовый состав и структура сплавов не меняется до комнатаной температуры.

Так как в заданном сплаве С=5,4 % ,а это больше 2,14%, значит, данный сплав является чугуном. И так как больше 4,3%, значит, чугун заэвтектический.

Применение правила рычага сводится к определению массовой концентрации какой-либо фазы при заданной температуре в двухфазной области диаграммы состояния. Для этого нужно через эту точку провести горизонтальную линию (коноду) до пересечения с линиями, ограничивающими область на диаграмме. Чтобы найти массовую концентрацию фазы, нужно разделить длину отрезка коноды, противолежащего данной фазе, на общую длину коноды.

Используя правило отрезков, определим химический состав и количество фаз для сплава системы «железо–цементит» в точке В (С = 5,4% при температуре 400°С) (рис. 3). При температуре 400°С структура Л+Ц, ледебурит состоит из цементита и перлита, следовательно фазовый состав П+Ц.

Рисунок 3. Состав фаз

П=ВС/АС=((6,67-5,4) / (6,67-0,8))·100%= 21%

Ц=100 - 21 =79%

Задание №2

Для изготовления спиральных пружин предлагаются сплавы: 55СГ; Ст.1; ШХ15. Изделия после термической обработки должны обладать конечными свойствами: σупр. = 880…1000 МПа

По марке материала определим назначение и состав сплавов.

55СГ - конструкционная рессорно-пружинная сталь, с=0,55%, легированная с содержанием кремния 1%, марганца 1%. Применяют для изготовления рессор и пружин.

Ст.1 - сталь конструкционная углеродистая обыкновенного качества, применение: детали высокой вязкости и низкой твердости, анкерные болты, связывающие обшивки, неответственная арматура, заклепки и котельные связи, балки двутавровые, швеллеры, угловая сталь.

ШХ15 - Сталь конструкционная шарико-подшипниковая, содержание хрома 1,5%,применение: шарики диаметром до 150 мм, ролики диаметром до 23 мм, кольца подшипников с толщиной стенки до 14 мм, втулки плунжеров, плунжеры, нагнетательные клапаны, корпуса распылителей, ролики толкателей и другие детали, от которых требуется высокая твердость, износостойкость и контактная прочность.

Спиральные пружины изготавливают из рессорно- пружинных сталей, следовательно для изгоовления деталей возьмем сталь 55СГ.

Основное требование к материалам используемым для изготовления пружин, рессор, и т.д. – сохранение в течение длительного времени упругих свойств.

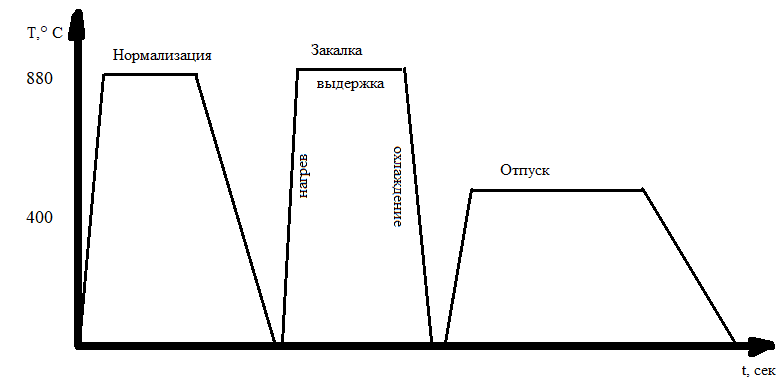

Высокая упругость рессорно-пружинных сталей достигается лишь в результате их правильной термической обработки. Термическая обработка пружин состоит из нормализации, закалки и отпуска.

Нормализация производится для измельчения зерна стали с целью получения более благоприятной структуры при дальнейшей закалке.

Температура закалки и нормализации: Т= 880°С.

Охлаждение после нормализации производим на воздухе.

Затем производим закалку. Целью закалки является получение неравновесных структур и более высоких механических свойств - твердости, прочности, упругости, износостойкости. Для охлаждения используют масло.

После закалки проводим отпуск. Отпуск пружин производится при температурах 370 - 500°С. Целью отпуска является: получение более устойчивого структурного состояния; устранение или уменьшение напряжений; повышение вязкости и пластичности; понижение твердости и уменьшение хрупкости закаленной стали. Охлаждение производят на воздухе.

Рисунок 4.График термической обработки изделия

При нагреве для нормализации и закалки необходимо следить за тем, чтобы не произошло изменения формы и размеров пружин в процессе нагрева. Под печи, где нагреваются пружины, должен быть ровным и гладким. Если на поду имеются неровности, то во избежание искривления мелкие пружины следует укладывать на противень, а длинные — на ровные корытообразные швеллеры. Пружины укладывают в горизонтальном (лежачем) положении, так как пружина, поставленная на торец, при нагреве осядет под действием собственного веса и изменит форму. Плоские пружины и рессоры ставят на ребро, а для пружин сложной формы применяют различные приспособления.

После термической обработки изделие обладает σупр. = 880…1000 Мпа.

Под механическими свойствами понимают свойства, обнаруживаемые в материале при приложении к нему нагрузки. Главными из этих свойств являются прочность, упругость, пластичность, хрупкость, вязкость, твердость.

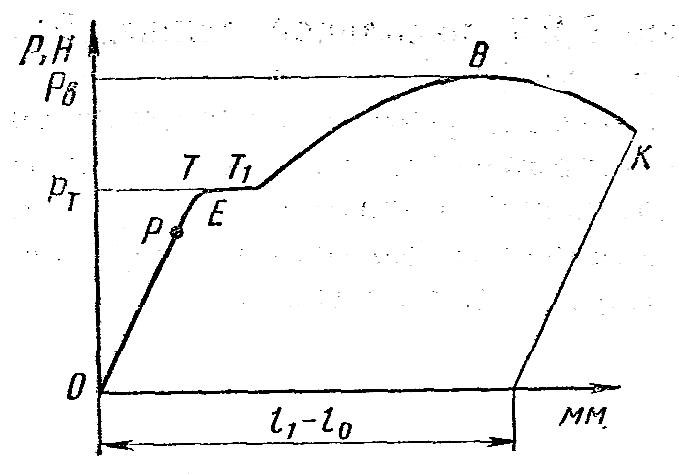

Прочность, пластичность и упругость определяют испытанием на растяжение металлических стержней. Обычно применяют круглые образцы (прутки) Ø10 и 20 мм. Расчетная длина берется пятикратному или десятикратному диаметру. Испытываемый образец материала с первоначальной площадью F0 постепенно растягивается с возрастающей силой Р, Н. Результаты испытаний изображаются диаграммой растяжения (рис.5).

Рисунок 5. Диаграмма растяжения образца из мягкой стали

Точка Е соответствует пределу упругости σупр, т.е. напряжению при котором появляется первая остаточная деформация.

,

,

где Рупр – нагрузка, соответствующая пределу упругости, Н; F0 – начальная площадь сечения образца, м2.

Задание №3

По своему варианту задания выберите режим термической обработки резца из стали У13 для получения HRC62, обоснуйте свой выбор. Постройте график термической обработки изделия. На основе диаграммы состояний «железо–цементит» и построенного графика термической обработки опишите превращения, происходящие в структуре стали.

У13 - сталь инструментальная углеродистая, с=1,3%, заэвтектоидная. Применяют для инструментов повышенной износостойкости, работающих при умеренных и значительных давлениях без разогрева режущей кромки..

Резец - режущий инструмент, предназначен для обработки деталей различных размеров, форм, точности и материалов. Является основным инструментом, применяемым при токарных, строгальных и долбёжных работах (и на соответствующих станках).

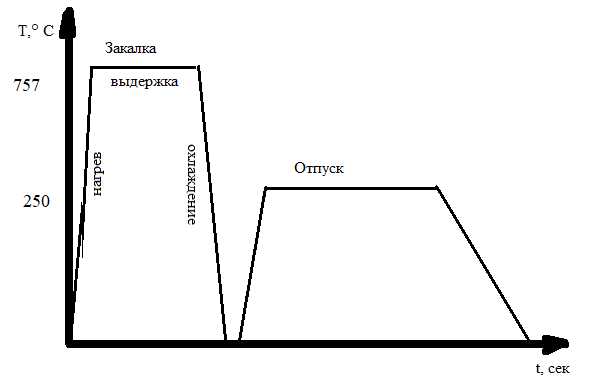

Для достижения заданных свойств данной детали применим неполную закалку и низкий отпуск.

Рисунок 6. График определения начальной температуры закалки

То=727°C

При неполной закалке нагрев стали осуществляется выше линии РSК(точка Ac1) на 30-50 0 С. При этом в образуется структура аустенит + цементит. В таком случае даже охлаждение с очень высокой скоростью не может обеспечить чисто мартенситной структуры, так как избыточные фазы (цементит) сохраняются в структуре без изменений, в результате в заэвтектоидных сталях получается структура– мартенсит + цементит. Среда охлаждения – масло.

Цементит в закаленной стали улучшает её твёрдость.

Тзак=727+(30-50)=757-787’C

Рисунок 7. Изменение структуры стали при неполной закалке

Затем проводим отпуск. Низкий (низкотемпературный отпуск) проводят при температурах не выше 250...300°С. При таких температурах происходит частичное обезуглероживание мартенсита и выделение из него некоторого количества избыточного углерода в виде частиц е - карбида железа. Образующаяся структура, состоящая из частичного обезуглероженного мартенсита и е-карбидов, называется отпущенным мартенситом. Выход некоторого количества углерода из решетки мартенсита способствует уменьшению её искажения и снижению внутренних напряжений. При таком отпуске несколько повышается прочность и вязкость без заметного снижения твёрдости. В целом изменение свойств при низком отпуске незначительно. Так закалённая сталь с содержанием углерода 0,5... 1,3 % после низкого отпуска сохраняет твёрдость в пределах 58...63 HRC, а следовательно, обладает высокой износостойкостью.

Рисунок 8. График термической обработки детали «резец»

После термической обработки изделие обладает следующими свойствами: HRC 65.

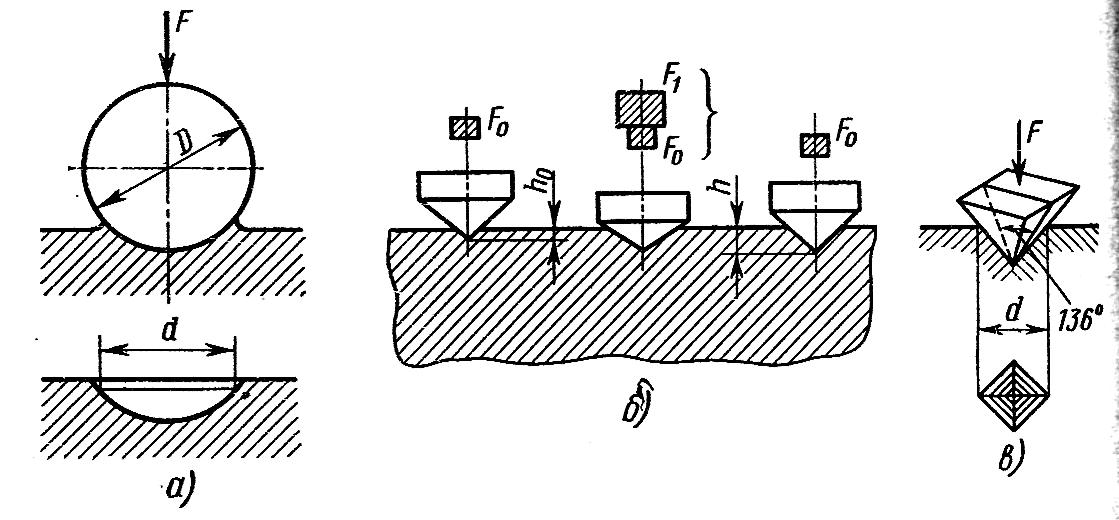

Для экспериментальной оценки твердости воспользуемся методом Роквелла: твердость оценивают по величине оставшегося отпечатка на поверхности испытуемого материала.

По методу Роквелла (рис.9) твердость определяют вдавливанием алмазного конуса при нагрузке 1500Н (НRс). Величину твердости устанавливают с помощью индикатора, циферблат которого имеет три шкалы: красную В – для испытаний стальным шариком; черную А, С - для испытаний алмазным конусом. Твердость по Роквеллу измеряется в условных единицах.

Рисунок 9. Метод определения твердости по Роквеллу