книги / Трещиностойкость железоуглеродистых сплавов

..pdf

ное зерно и ниже указанная температура, тем меньше резмеры образующихся перлитных колоний, которые играют роль самостоятельного структурного элемента, и поэтому иногда называются эвтектоидными зернами, которые и определяют механические свойства эвтектоида. Полезно отметить, что размер фасетки в изломе статистически равен размеру перлитных колоний.

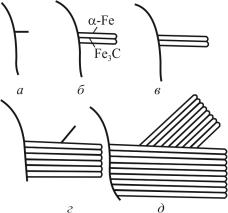

Рис.1.8. Схема зарождения и роста двух перлитных колоний (Мейл и Хегель)

Важной структурной характеристикой является толщина комплекса, состоящего из двух соседних ферритной и цементитной пластинок, которые определяются как период S0 перлитной структуры,

называемый еще межпластинчатым расстоянием. Очень важно отметить, что период перлитной структуры в ферритоцементитной смеси зависит только от температуры переохлаждения и не зависит от размера аустенитного зерна [5]. Чем ниже температура распада

аустенита, т.е. выше степень переохлаждения |

Т оС, тем меньше пе- |

риод S0 (рис. 1.9) и тем выше прочность и вязкость эвтектоида. |

|

В соответствии с диаграммой состояния |

Fe–С (см. рис. 1.1) |

и правилом отрезков в эвтектоидных сталях при распаде аустенита образуется 88 % феррита и 12 % цементита (весовые части). По этой причине ферритные пластинки в перлите в несколько раз (примерно

21

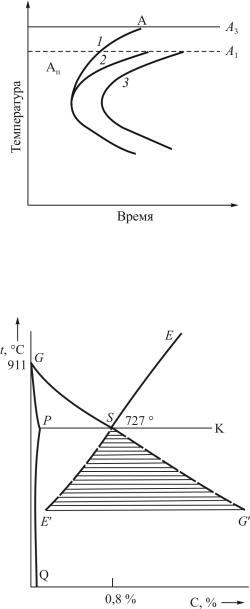

в 3 раза) толще цементитных. На рис 1.10 представлена диаграмма изотермического распада аустенита в эвтектоидной стали. Выше 727 °С аустенит (A) находится в устойчивом состоянии. При температурах ниже 727 °С слева от кривой 1 находится зона переохлажденного аустенита (Aп). Время от начала процесса охлаждения при данной температуре до начала распада аустенита, описанное кривой 1, называется инкубационным периодом, в течение которого путем диффузионного перераспределения углерода подготавливается превращение аустенита в феррит (с низким содержанием углерода – 0,02 %) и цементит (с высоким содержанием углерода – 6,67 %). Полный распад аустенита завершается по кривой 2.

Рис. 1.9. Зависимость межпластинчатого расстояния S0 от степени переохлаждения сталей с различным химическим составом (Мейл и Хегель)

В эвтектоидных сталях, если распад аустенита протекает в интервале от 727 до 650 °С, межпластинчатое расстояние в перлитной колонии составляет 0,5–1,0 мкм и хорошо видно при среднем увеличении в оптическом микроскопе. Этот эвтектоид называется перли-

том (рис 1.11, а).

При распаде в температурном интервале 650–600 °С образуется эвтектоид с межпластинчатым расстоянием 0,2–0,4 мкм. Указанные размеры находятся на границе разделительной способности оптического микроскопа. Такойэвтектоид называется сорбитом(рис 1.11, б).

22

Рис. 1.10. Диаграмма изотермического превращения аустенита для эвтектоидной стали: А – устойчивый аустенит; Ап – переохлажденный

аустенит; 1 – линия начала превращения аустенита, 2 – линия окончания превращения аустенита

При превращении аустенита в эвтектоидную смесь в интервале 600–500 оС межпластинчатое расстояние порядка 0,1 мкм. Такая структура называется трооститом и может наблюдаться только с помощью электронного микроскопа (рис 1.11, в).

Как уже было отмечено, уменьшениемежпластинчатого расстояния в эвтектоидной структуреприводит к увеличению прочности.

Для рассмотренного случая эвтектоидной стали с содержанием С = 0,8 % ориентировочно могут быть приняты следующие твердости эвтектоидных структур:

перлит – НВ = 170 – 230; сорбит – НВ = 230 – 330;

троостит – НВ = 330 – 400.

Распад аустенита в доэвтектоидных и заэвтектоидных сталях по сравнению с энтектоидными, которые мы уже рассматривали, харак-

23

теризуется тем, что в первом случае эвтектоидному превращению предшествует выделение ферритной, а во втором случае цементитной фазы.

Рис. 1.11. Структура эвтектоидной стали в зависимости от температуры изотермической обработки: а – перлит, изотерма 700 °С; б – сорбит,

изотерма 650 °С; в – троостит, изотерма 550 °С; а, б – ×7500; в – ×15 000

На рис 1.12 схематически представлена С-образная изотермическая диаграмма доэвтектоидной стали. При достижении линии 1 начинается образование феррита. Одновременно соседние участки феррита непрерывно обогащаются углеродом, и когда его содержание в них станет эвтектоидным (0,8 % С, точка S на рис. 1.1), справа от линии 2 начнется образование эвтектоидной ферритоцементитной смеси – процесс, который завершится при достижении кривой 3. При определенном переохлаждении диффузионные процессы затруднены, предварительное выделение феррита или цементита уменьшается, иногда даже прекращается и при распаде аустенита образуется только эвтектоидная фаза, которая по своему химическому составу отличается от эвтектоидной фазы в точке S (С = 0,8 %), в результате чего она часто обозначается как квазиэв-

тектоид (рис. 1.13).

24

Рис. 1.12. Диаграмма изотермического превращения доэвтектоидной стали: А – устойчивый аустенит; Ап – переохлажденный аустенит;

1 – начало образования феррита; 2 – начало образования эвтектоида; 3 – конец образования эвтектоида

Рис. 1.13. Состав эвтектоида в зависимости от степени переохлаждения относительно равновесной температуры А1 [2]

25

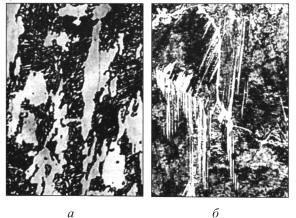

Распад аустенита (см. рис. 1.10) в бейнитной области (500–250 °С) имеет черты, характерные как для перлитного, так и для мартенситного превращения, из-за чего часто определяется как промежуточное превращение. Исходя из этих соображений оно будет позже рассмотрено отдельно (см. п. 1.5), после чего мы обсудим характерные черты и мартенситного превращения. Обратим внимание на два обстоятельства, которые имеют место при диффузионном распаде аустенита. В первом случае речь идет о доэвтектоидных сталях с содержанием углерода до 0,5 %. В соответствии с диаграммой на рис. 1.12 сначала выделяется феррит, который обыкновенно имеет форму равноосных зерен. В том случае, однако, когда аустенитные зерна достаточно велики, феррит формируется в виде правильно ориентированных пластин (рис. 1.14, а). Такая форма известна как видманштеттов феррит. Его образование связано с распадом крупного аустенитного зерна, которое получается при нагреве стали до 1100–1150 °С. Второе обстоятельство связано с диффузионным распадом заэвтектоидной стали. В этом случае прежде всего выделяется цементит в форме оболочки вокруг аустенитного зерна Однако, когда аустенитное зерно достаточно крупное, цементит может выделиться и в виде пластин, которые растут внутри зерна (рис. 1.14, б). Эта структура известнакак видманштеттов цементит.

Рис. 1.14. Видманштеттовы структуры [4]: а – сталь 40, видманштеттов феррит, ×1000; б – сталь У12, видманштеттов цементит, ×700

26

1.4. Бездиффузионное (мартенситное) превращение аустенита при охлаждении

1.4.1. Термодинамика мартенситного превращения

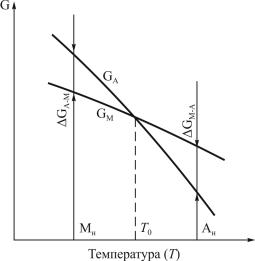

Термодинамика показывает целесообразность введения определенных функций, которые отражают направление, в котором протекает процесс в результате уменьшения внутренней энергии системы. Для процессов, которые протекают при постоянном давлении, такой функцией является энергия Гиббса, G, которая называется изобарно-

изотермическим потенциалом, или свободной энергией при постоянном давлении.

Самопроизвольные процессы в системе при постоянных температуре и давлении развиваются в направлении уменьшения энергии. Чтобы две фазы одной однокомпонентной системы (рис. 1.15) находились в равновесии, энергетические зависимости G должны пересекаться в определенной точке, в которой эти энергии, естественно, равны. Таким, например, является продемонстрированный случай с изменением энергий Гиббса от температуры для аустенита GA и мартенсита GM. При температуре Т0 реализуется устойчивое равновесие. С понижением температуры (T < T0) энергетически устойчивой является мартенситная фаза, в то время как при повышении температуры (T > T0) устойчивой фазой является аустенит. Разница G в энергиях Гиббса для этих двух фаз ( G = GA – GM) является движущей силой протекания фазовых превращений между аустенитом и мартенситом. При температуре ниже равновесной T0, благодаря достижению необходимой разницы G = GA-M, реализуется начало (Mн) мартенситного превращения аустенита и, наоборот, начало превращения мартенсита в аустенит (Aн) наступит при температуре выше равновесной T0, при которой будет достигнуто соответствующее значение в разнице энергий Гиббса: – G = GM-A. На рис 1.16 схематически представлена диаграмма превращения аустенита в мартенсит при охлаждении (нормальное превращение) и при превращении мартенсита в аустенит при нагреве (обратное превращение).

Зависимость для G может быть записана следующим образом:

G = –V· g + F·σ + Eупр, |

(1.1) |

|

27 |

где V – объем образовавшихся кристаллов; g – разница в удельных свободных энергиях между исходной и новой фазами; F – площадь поверхности новых кристаллов; σ – межфазная энергия на единицу поверхности (поверхностная энергия); Еупр – энергия упругой деформации.

Рис. 1.15. Схема температурных зависимостей энергии Гиббса (G) для аустенита (GA) и мартенсита (GМ)

Образование мартенситных кристаллов приводит к возникновению большой упругой энергии. Это связано как с бóльшим удельным объемом мартенсита по сравнению с аустенитом, так и с когерентной связью на границах между различными по структуре аустенитными и мартенситными кристаллами. Практически Еупр намного больше, чем слагаемое F·σ.

Чтобы преодолеть влияние упругой энергии (Еупр) при образовании мартенсита, необходимо сильное переохлаждение порядка 200 – 250 °С ниже равновесной температуры Т0. В этом случае первый член (–V g) в (1.1), называемый еще термодинамическим стиму-

лом превращения, успевает компенсировать увеличение энергии от второго и третьего членов.

28

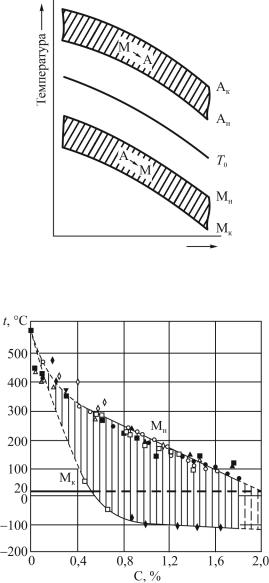

Рис. 1.16. Схематичная диаграмма прямого и обратного мартенситного превращения твердых растворов различной концентрации (Г.В. Курдюмов)

Рис. 1.17. Зависимость температуры начала (Мн) и окончания (Мк) мартенситного превращения от содержания углерода в сталях [2]

29

Рис. 1.18. Влияние содержания углерода на количество остаточного аустенита в закаленных сталях [2]

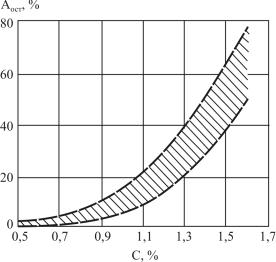

Мартенситное превращение реализуется в определенном температурном интервале, который имеет начальную (Мн) и конечную (Mк) точки. Аналогично обратное превращение мартенсита в аустенит протекает в температурном интервале Ан–Ак (см. рис 1.16). На рис 1.17 представлены температуры начала (Мн) и конца (Mк) мартенситного превращения для сталей в зависимости от содержания углерода. Достижение конечной точки Mк не означает полного превращения аустенита в мартенсит. В структуре всегда остается определенное количество так называемого остаточного аустенита. На рис. 1.18 показано количество остаточного аустенита в сталях с различным содержанием углерода.

1.4.2.Характерные особенности мартенситного превращения в углеродистых сталях

Коротко отметим некоторые особенности, присущие мартенситному превращению в углеродистых сталях.

1. Превращение аустенита в мартенсит реализуется при ускоренном охлаждении (например, в воде) от температуры выше А1. Такое охлаждение препятствует диффузионному распаду аустенита на фер-

30