книги / Руководство по ревизии, наладке и испытанию шахтных подъёмных установок

..pdf7.18.6. Особенности испытания тормозных устройств наклонных подъемных установок

Испытание тормоза наклонного подъема следует начинать с наименее опасного режима – спуска груза.

Определив фактическую величину среднего замедления aс.ф. при предохранительном торможении при спуске груза на участке выработки с наименьшим углом наклона, необходимо предварительно вычислить ожидаемую величину замедления при подъеме груза на этом участке выработки:

a |

a |

c.ф |

|

2 |

103 F |

, |

(7.140) |

п.o |

|

|

|

mпp |

|

|

|

|

|

|

|

|

|

|

где F – разность статических натяжений канатов (для одноконцевого подъема

– натяжение каната) при спуске груза в точке ствола, где производилось испытание тормоза, кН; mпp – приведенная масса установки, кг.

Приподсчетеожидаемого замедленияап.омогутиметьместо триварианта:

1.Ожидаемое замедление ап.о удовлетворяет требованиям ПБ. В этом случае можно проводить испытание тормоза при подъеме груза на участке выработки с минимальным углом наклона. Испытание проводить несколько раз, повышая скорость при каждом испытании, последнее испытание провести при максимальной рабочей скорости. После каждого испытания проверять отсутствие набегания подъемных сосудов на канат. Если набегание появилось, дальнейшие испытания тормоза с повышением скорости следует прекратить и отрегулировать тормоз на меньшую величину среднего замедления

при спуске груза ас.ф, после чего повторить испытания.

Внимательно следить за струной каната во время испытания. При отсутствии устройства, регистрирующего величину набегания подъемных сосудов на канат, оценить наличие и степень набегания можно визуально по рывку каната после предохранительного торможения. Рывок, если он происходит с заметной задержкой после остановки машины, свидетельствует о наличии набегания и обратного скатывания подъемных сосудов. Следует отличать рывок каната, вызванный обратным скатываем подъемных сосудов, от нормальных упругих колебаний каната при испытании тормоза.

2.Ожидаемое замедление ап.о превышает допустимое ПБ для минимального угла наклона выработки. Однако если ас.ф принять равным или близким к нижнему пределу, допускаемому ПБ, то ап.о окажется в допустимых пределах. В этом случае необходимо отрегулировать тормоз для умень-

шения ас.ф до требуемой величины, повторно испытав его при спуске груза. Лишь после того, как ап.о окажется в пределах, допускаемых ПБ, можно проводить испытание предохранительного торможения при подъеме груза в последовательности, описанной для первого варианта.

3.Ожидаемое замедление при подъеме груза ап.о находится в допускаемых ПБ пределах лишь в том случае, когда при спуске груза фактическое

221

среднее замедление ас.ф будет меньше допускаемого ПБ нижнего предела. Этот вариант распространен для одноконцевых наклонных подъемных установок с малыми углами наклона, с большой разницей углов наклона участков выработки, когда один и тот же закон нарастания тормозного момента при предохранительном торможении не может обеспечить требуемые величины средних замедлений при подъеме и спуске расчетного груза.

Такие установки должны иметь устройства избирательного предохранительного торможения, управляющие предохранительным тормозом при его включении и исключающие набегание в режиме подъема, а также обеспечивающие в момент остановки барабана машины тормозной момент не менее предусмотренного ПБ. При наличии таких устройств при подъеме груза наложение полного тормозного момента происходит при скорости, близкой к нулю. При этом время срабатывания при спуске груза не должно превышать

0,8 с.

До установки устройств избирательного предохранительного торможения, или если такие устройства для данного типа тормоза не разработаны, на подъемных установках с углами наклона до 30° Правилами безопасности допускается замедление менее 0,75 м/с2, если при этом обеспечивается остановка поднимающегося сосуда в пределах пути переподъема, а опускающегося – на свободном участке пути, расположенном ниже посадочной площадки.

Обеспечение таких замедлений предполагает установку дроссельных шайб с отверстием малого диаметра, поэтому возможны отклонения от требований ПБ в части продолжительности холостого хода и времени срабатывания тормоза. Эти отклонения могут быть допущены для предотвращения наиболее опасного для наклонного подъема явления – набегания подъемных сосудов на канат.

Фактическое время срабатывания тормоза для таких случаев должно учитываться при расчетах критической и защитной тахограмм подъемной установки.

Отклонения от отдельных требований ПБ к тормозным устройствам шахте необходимо согласовать с органами Госгорпромнадзора.

Регулировочные возможности тормозной системы следует считать исчерпанными, когда:

–диаметр отверстия в дроссельной шайбе равен минимальному, допускаемому заводом-изготовителем;

–при предохранительном торможении при спуске груза превышение скорости над максимальной окажется равным 25 %, и дальнейшая задержка нарастания тормозного момента может привести к опасному превышению скорости при спуске груза.

222

Если же никакими из предложенных мер не удается настроить тормозную систему на создание требуемых замедлений при предохранительном торможении, необходимо:

–расчетом тормозной системы и результатами испытаний доказать невозможность обеспечения выполнения всех требований ПБ к тормозным устройствам;

–с целью уменьшения величины набегания подъемных сосудов на канат рекомендовать шахте уменьшить скорость машины путем замены двигателя или редуктора, либо другим способом;

–участки выработки с малыми углами наклона четко отметить на указателе глубины, и при подъеме груза эти участки проходить с пониженной скоростью (не более 1 м/с).

При испытаниях включение предохранительного тормоза при подъеме груза для таких установок следует производить при скорости не более половины максимальной.

7.18.7. Особенности испытания тормозных устройств подземных наклонных подъемных установок

На подземных наклонных подъемных установках осциллографирование процесса предохранительного торможения затруднено тем, что отсутствуют устройства записи, предназначенные для работы и использования в подземных условиях.

Вшахтах, не опасных по газу или пыли, в капитальных сухих выработках допускается применение электрооборудования в нерудничном (закрытом, защищенном) исполнении [6], поэтому осциллографирование процесса предохранительного торможения подъемной машины не вызывает больших затруднений.

Вшахтах, опасных по газу или пыли, осциллографирование процесса

предохранительного торможения допускается только по согласованию с местными органами Госгортехнадзора России.

Испытание тормозных устройств подземных наклонных подъемных машин без осциллографирования процесса предохранительного торможения значительно затрудняет выполнение качественной наладки тормозов, особенно на установках с малыми углами наклона.

На установках, где по каким-либо причинам невозможно снять осциллограммы предохранительного торможения, допускается измерение величин замедлений при спуске и подъеме расчетного груза выполнить приближенным способом по пути и времени предохранительного торможения.

Путь предохранительного торможения точно и безопасно измеряется следующим образом. В цепь защиты (ТП) подъемной установки из числа резервных выключателей в аппарате АУЛ (ШПА-3) включить последовательно

223

два испытательных этажных выключателя, которые настраиваются на срабатывание в нужных для испытания точках пути – один при спуске, а другой при подъеме расчетного груза. Во время работы подъемной машины эти выключатели должны быть зашунтированы перемычкой, которая снимается только на время испытаний предохранительного тормоза. При испытаниях после срабатывания соответствующего испытательного этажного выключателя и остановки машины предохранительным тормозом при обратном движении машины до момента переключения в исходное состояние этого этажного выключателя измеряется по канату путь предохранительного торможения как при спуске Sс, так и при подъеме Sп груза.

Время предохранительного торможения при подъеме tп и спуке tс расчетного груза измеряется по секундомеру с момента нажатия кнопки «стоп» до полной остановки машины.

Величина среднего замедления как при спуске, так и при подъеме груза определяется:

- по пути торможения для машин без устройства избирательного предохранительного торможения

a1 |

V 2 |

; |

(7.141) |

|

2( S Vtcp ) |

||||

|

|

|

- по пути торможения для машин с устройством избирательного предохранительного торможения

a |

V 2 |

; |

|

(7.142) |

|

1 |

2S |

|

|

|

|

- по времени торможения |

|

|

|

||

|

|

V |

|

|

|

a2 |

|

|

, |

(7.143) |

|

t tcp |

|||||

где V – скорость движения машины в момент срабатывания предохранительного тормоза, м/с; tcр – времясрабатываниятормоза, принимаемоеравным0,8 с.

Из полученных по этим испытаниям результатов величину среднего замедления принимать:

–при подъеме груза – большее значение;

–при спуске груза – меньшее значение.

7.18.8. Определение (снятие) фактической критической тахограммы подъемной установки

Для оценки эффективности работы тормозной системы по недопущению аварийного переподъема во всех режимах работы подъемной установки выполняется определение (снятие) фактической критической тахограммы подъемной установки и сравнение ее с фактической защитной тахограммой

224

ограничителя скорости подъемной машины и допустимой высотой свободного переподъема для данной установки.

При снятии фактической критической тахограммы подъемной установки не должны проводиться какие-либо работы на подъемной машине, в стволе, на копре, в загрузочном и разгрузочном устройствах.

Фактическая критическая тахограмма подъемной установки Si = f(Vi) – это зависимость величины пути торможения подъемной машины от скорости подъемной машины в момент включения предохранительного тормоза для наиболее тяжелого режима работы подъемной установки (спуск расчетного груза при наибольшей неуравновешенности системы).

Взависимости от типа подъемной установки предварительно определить режим и положение подъемного сосуда в стволе, при котором будет проводиться определение (снятие) фактической критической тахограммы. Для двухклетевых подъемных установок – это режим спуска наиболее тяжелой клети, загруженной расчетным грузом. Для одноклетевых подъемных установок – это режим спуска клети, загруженной расчетным грузом, или спуск противовеса.

Вслучае двускиповых подъемных установок – это режим перегона по-

рожних скипов, а также спуск расчетного груза на скорости подхода Vп, контролируемой ограничителем скорости. Для односкиповых установок с противовесом – это спуск противовеса.

Для статически уравновешенных подъемных систем (с уравновешивающими хвостовыми канатами) испытания проводятся в середине ствола, а для статически неуравновешенных систем – в нижней части ствола на расстоянии от конечного положения подъемного сосуда, равном двойному пути, контролируемому ограничителем скорости данной установки.

Определение (снятие) фактической критической тахограммы сводится

копределению пути торможения подъемной машины при различных скоростях машины, при которых включается предохранительный тормоз. Для этого при спуске расчетного груза в заранее определенной точке ствола включать предохранительный тормоз при различных скоростях движения машины, определять скорость, при которой произошел разрыв цепи защиты, и путь торможения подъемной машины с момента разрыва цепи защиты до полной остановки машины. Рекомендуется включать предохранительный тормоз на

скоростях Vм; ~0,75 Vм; ~0,5 Vм; ~0,25 Vм; и Vп.

По полученным данным строится фактическая критическая тахограмма, которая сравнивается с расчетной критической и фактической защитной тахограммами.

225

Фактическая защитная тахограмма по отношению к фактической критической тахограмме на скорости подхода должна иметь запас по пути не менее половины фактической высоты переподъема, а путь по фактической критической тахограмме на скорости Vп должен быть меньше высоты свободного переподъема для данной подъемной установки, уменьшенной на 0,5 м (расстояние до срабатывания концевых выключателей переподъема).

Точность построения фактической критической тахограммы зависит от точности фиксации величины скорости машины в момент разрыва цепи защиты и точности измерения пути, проходимого подъемной машиной с момента разрыва цепи защиты до остановки машины. Необходимую точность измерений могут обеспечить соответствующие устройства, запоминающие скорость в момент разрыва цепи защиты и измеряющие путь, проходимый машиной с момента разрыва цепи защиты до ее полной остановки.

Глава 8 МАСЛОСМАЗКА

Своевременная и качественная смазка узлов шахтных подъемных машин, подшипников электродвигателей, направляющих (копровых) и отклоняющих шкивов является одним из основных условий, позволяющих увеличить их долговечность, повысить работоспособность, сократить простой, обеспечить безаварийную работу.

Смазка осуществляется как индивидуально по отдельным узлам, так и принудительно при централизованной системе жидкой смазки.

Перед ревизией и наладкой маслосмазки необходимо по «Книге расхода смазочных материалов» проверить сорт смазки, количество залитого масла и срок его замены в соответствии с рекомендациями завода-изготовителя. При отсутствии таких сведений необходимо руководствоваться рекомендациями, приведенными в приложении 2 «Смазочные материалы, применяемые на подъемных установках».

Проверка заключается в оценке состояния масла и режима смазки зубчатых колес редуктора и подшипников. Независимо от срока заливки масло подлежит замене при загрязнении, окислении, разложении (специфический запах, клейкость). Для правильной оценки степени загрязненности масла проверку необходимо производить не позже чем через полчаса после остановки машины. Перед каждой заливкой масла масляную ванну и маслопроводы промыть смесью керосина и любого маловязкого масла в пропорции 1:1. Заливку масла необходимо производить через мелкую металлическую сетку.

226

При централизованной системе жидкой смазки зубьев и подшипников количество смазки, поступающей через каждый смазочный ход, и правильное направление струи масла должны быть отрегулированы и систематически проверяться в процессе эксплуатации машины.

При ревизии и наладке маслосмазки необходимо проверить следующее:

1.Подшипники скольжения:

–с кольцевой смазкой – чистоту масляной ванны, вращение смазочных колец и уровень масла в каждом подшипнике, который должен быть равен 7/8 высоты масломерного стекла указателя уровня;

–с принудительной смазкой – поступление масла в подшипники и при необходимости отрегулировать его. Масло не должно скапливаться в указателях подачи и течь непрерывной струей диаметром 3–6мм.

2.Подшипники качения:

–с индивидуальной смазкой – заполнить подшипник пластической смазкой в объеме, рекомендованном заводом-изготовителем, или в соответствии с приложением 2;

– с принудительной смазкой – отрегулировать поступление масла

вподшипники.

3.Температуру нагрева масла. Температура нагрева не должна превышать температуру окружающей среды более чем на 25°С.

4.Редуктор:

–с индивидуальной смазкой – чистоту масляной ванны и уровень масла, который должен быть не менее 7/8 высоты масломерного стекла или находиться между верхней и нижней рисками жезлового маслоуказателя. Колесо редуктора должно погружаться в масляную ванну не менее чем на 50 мм;

–с принудительной смазкой – поступление смазки. В зацепление и в подшипники редуктора масло должно поступать равномерно: в зацепление – веерообразной струей на всю ширину зуба; в подшипники – спокойной круглой струей диаметром 3–6мм.

5.Исправность маслонасосов. Маслонасосы должны обеспечивать паспортную производительность. При падении производительности на 30 % произвести ревизию маслонасосов и заменить изношенные детали и узлы.

6.Давление масла в системе смазки. Установить пределы давления масла согласно рекомендациям завода-изготовителя. При отсутствии заводских данных необходимо руководствоваться данными, приведенными в табл. 8.1.

7.Работу маслофильтров. Если параметры давления масла до фильтра, после фильтра и падение давления масла на фильтре не соответствуют рекомендациям завода-изготовителя или данным табл. 8.1 необходимо тщательно прочистить и промыть маслофильтры.

227

Таблица 8 . 1

Пределы давления масла при централизованной системе смазки

Наименование |

Подъемные машины завода |

||

НКМЗ |

«Донецкгормаш» |

||

|

барабанные |

многоканатные |

|

|

|

||

Давление масла до фильтра, |

0,4(4,0) |

0,3(3,0) |

0,45(4,5) |

МПа (кгс·см2), не более |

|||

Давление масла после фильтра, |

0,25(2,5) – |

0,1(1,0) – |

0,4(4,0) |

МПа (кгс· см2) |

0,3(3,0) |

0,15(1,5) |

|

Падение давления масла на |

0,1(1,0) |

0,15(1,5) |

0,05(0,5) |

фильтре, МПа (кгс· см2), не более |

|||

Давление масла, при котором |

0,45(4,5) |

0,35(3,5) |

0,5(5,0) |

срабатывает предохранительный |

|||

клапан, МПа (кгс· см2), не более |

|

|

|

8.Отсутствие течи масла. При наличии течи промыть и прочистить маслоулавливающие приспособления, канавки и трубы. Течь устранить установкой новых прокладок, уплотнений (где предусмотрено конструкцией) или пастой «Герметик».

9.Работу блокировки системы смазки. Блокировка осуществляется блок-

контактами пускателя маслонасоса, указателями движения масла и реле давления. Указатель движения масла должен быть отрегулирован так, чтобы его контакты размыкались при минимально допустимом расходе масла. Реле давления должно сработатьпридавлениимаславсистемениже0,1 МПа. Блокировкасистемысмазки недолжнапрепятствоватьокончаниюначавшегосяцикладвижениямашины.

Глава 9 ЭЛЕКТРИЧЕСКИЕ МАШИНЫ

9.1. Объем ревизии, наладки и испытаний

При ревизии и наладке электрических машин, находящихся в эксплуатации, необходимо проверить следующее:

1.Состояние изоляции обмоток; крепление бандажей и клиньев, надежность и исправность посадки обмоток на полюса; состояние и затяжку болтов, крепящих полюса; исправность выводов и надежность присоединения к ним кабелей (шин); исправность короткозамкнутой обмотки ротора (беличьей клетки) у синхронных двигателей.

2.Состояние фундаментной плиты, затяжку крепежных болтов и плотность посадки контрольных шпилек.

3.Наличие и состояние защитного заземления (см. гл.18).

4.Состояние подшипников и их посадочных мест, смазку подшипников

(см. гл. гл. 6 и 8).

228

5. Величину осевого разбега ротора (якоря) у электродвигателей с подшипниками скольжения. Измерения провести на всех подшипниках одновременно при одном и том же положении ротора (якоря). Величина осевого разбега, определяемая как сумма наименьших значений левых и правых осевых зазоров, замеренных между галтелями вала и торцами вкладышей подшипников, должна соответствовать рекомендациям завода-изготовителя.

6. Состояние и крепление щеточного аппарата, контактных колец или коллектора.

7.Для машин открытого типа – воздушный зазор между статором и ротором (между якорем и полюсами).

8.Сопротивление изоляции обмоток, бандажей, термоиндикаторов (датчиков температуры) и выносных подшипников (приложение 8).

9.Величину вибрации подшипников и всей машины (при необходимости). Допустимая амплитуда вибрации не должна превышать значений, приведенных в подразд. 6.1 п. 2.

10.Величину биения контактных колец или коллектора.

При ревизии и наладке электрических машин, вновь вводимых в эксплуатацию, кромеперечисленных вышепунктовнеобходимопроверитьследующее:

1.Правильность включения обмоток.

2.Сопротивление постоянному току обмоток (для электродвигателей переменного тока мощностью более 300 кВт и машин постоянного тока мощностью более 200 кВт).

3.Возможность включения машины без предварительной сушки (кроме электродвигателей переменного тока напряжением до 1000 В). При необходимости произвести сушку машины.

4.Электрическую прочность изоляции обмоток электродвигателей переменного тока на напряжение выше 1000 В и машин постоянного тока мощностью более 200 кВт на напряжение более 440 В в соответствии с ПУЭ.

5.Работу электродвигателя (генератора) на холостом ходу. Продолжительность проверки – 1 ч. У двигателей переменного тока измерить ток холостого хода, который должен быть одинаковым во всех трех фазах.

6.Совпадение магнитных осей статора и ротора. Если при пуске двигателя происходит устойчивый осевой сдвиг ротора до упора в сторону одного из подшипников, следует передвинуть статор двигателя в сторону, противоположную сдвигу ротора. При этом статор необходимо установить в такое положение, чтобы при холостом ходе и при нагрузке двигателя ротор имел равномерный разбег в обе стороны. Такое положение статора соответствует совпадению магнитных осей статора и ротора двигателя.

7.Работу двигателя (генератора) под нагрузкой. При этом проверить и оценить работу всех частей двигателя (генератора). Обратить внимание на

229

характер и степень нагрева обмоток и отдельных частей машины, на наличие ненормальных шумов, на характер вибрации подшипников и машины в целом, на состояние коммутации.

8. Нагрев двигателей и генераторов. Температуру нагрева отдельных частей электрических машин можно измерять термометрами или температурными датчиками.

Допустимая температура не должна превышать указанную

вдокументации завода-изготовителя.

9.2.Проверка правильности включения обмоток

9.2.1. Асинхронные и синхронные двигатели

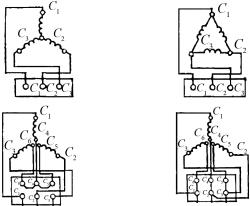

При проверке правильности включения обмоток асинхронных и синхронных электродвигателей необходимо определить начала и концы обмоток статора и ротора, промаркировать и соединить их (табл. 9.1 и 9.2).

Определение начала и концов обмоток статора с помощью источника постоянного тока произвести одним из следующих способов:

– к одной из фаз подключить вольтметр, а на другую импульсами подать напряжение от батареи (рис. 9.1, а). Пересоединением выводов на вольтметре найти такое положение, при котором в момент подачи напряжения от батареи стрелка прибора отклонится вправо. При таком положении схемы начало фазной обмотки будет на зажиме «плюс» батареи, а начало обмотки второй фазы – на зажиме «минус» вольтметра. Подобным образом определить начало и конец третьей фазы;

|

|

Таблица 9 . 1 |

|

Схема соединения обмоток при разном числе выводов |

|||

|

|

|

|

Число выводов |

Схема соединений обмоток |

||

звездой |

треугольником |

||

|

|||

3 |

|

|

|

|

|

|

|

6 |

|

|

|

|

|

|

|

230 |

|

|

|