книги / Расчёт и проектирование систем обеспечения безопасности.-1

.pdf

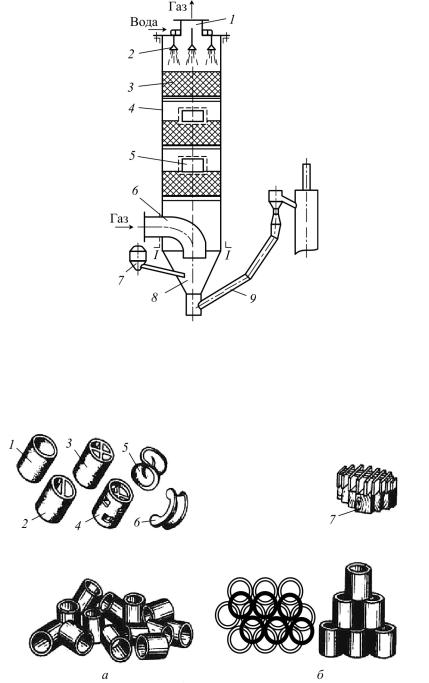

Рис. 5.10. Скруббер с насадкой: 1 – патрубок для выхода газа; 2 – форсунки; 3 – насадка; 4 – корпус; 5 – лаз; 6 – патрубок для входа газа; 7 – поплавковая камера; 8 – бункер;

9 – гидравлический затвор

Рис. 5.11. Типы насадок: 1 – керамические кольца Рашига; 2 – кольца с перегородкой; 3 – кольца с крестообразной перегородкой;

4 – кольца Палля; 5, 6 – седла; 7 – хордовая насадка

121

пыль часто осаждается в отверстиях насадки и забивает их. При этом возрастает гидравлическое сопротивление скруббера и снижается его производительность. Тогда насадку извлекают и чистят.

В настоящее время насадочные скрубберы редко используют для улавливания пыли, в основном их применяют как абсорберы для очистки от SO2, HCl, H2S, для охлаждения и увлажнения малозапыленного газа.

Насадка должна обладать химической стойкостью, механической прочностью, небольшоймассойибольшойповерхностьюединицыобъема.

Для химически агрессивных сред чаще всего используется насадка из керамических колец (пустотелых и с перегородками), которые укладывают правильными рядами, либо просто засыпают на нее.

При щелочных жидкостях применяют керамику и стальные кольца. При нейтральных и неагрессивных к дереву жидкостях и газах с не-

высокой температурой применяют насадку из досок сосны или ели. Количество жидкости, которое следует подавать на каждый 1 м2

сечения насадки скруббера, называют плотностью орошения, которая зависит от типа насадки и назначения скруббера.

Для охлаждения и увлажнения газа плотность орошения водой составляет 5–20 м3/(м2·ч). После насадочного скруббера устанавливают каплеуловители. Скорость газа в отверстиях насадки 0,8–1,5 м/с.

Пенные аппараты

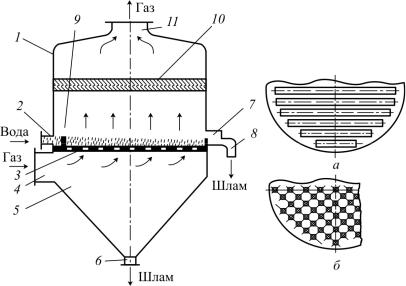

Пенные аппараты (рис. 5.12) применяют в основном при комплексной очистке газов от пыли и газообразных примесей.

Если газ пропускать через слой жидкости (процесс барботажа) с небольшой скоростью, то средний размер образующихся пузырьков 3–7 мм. Скорость свободного всплывания их в жидкости 0,25 м/с.

С увеличением скорости газов образуются 3 зоны распределения жидкости в аппарате. Нижняя зона – зона барботажа – представляет собой сплошной слой жидкости, через который проходят пузырьки газов. Над ней – зона пены, а еще выше – зона брызг.

Вслое пены с большой поверхностью контакта между жидкостью

игазом поглощение пыли и химических газообразных примесей проходит значительно интенсивнее, чем в зоне барботажа. Поэтому даже при малой высоте слоя пены он оказывает решающее действие на протекание процесса в барботере.

Пенный режим может быть достигнут при оптимальном количестве отверстий в решетке и скорости газа 5–12 м/с.

122

Рис. 5.12. Принципиальная схема пенного аппарата и конструкция решеток: а – щелевая; б – дырчатая

Пенный аппарат (см. рис. 5.12) – это корпус 1 прямоугольной или круглой формы из нержавеющей или углеродистой стали, внутри которого установлена решетка 3 (или тарелка). На решетку через приемную коробку 2 или сверху с помощью оросителя подают воду. В горизонтальном направлении скорость движения воды ~ 1 м/с. Запыленный газ вводится под решетку через входной патрубок 4.

При прохождении газа через решетку с жидкостью образуется слой пены. Если высота слоя воды 20–50 мм, то слой пены составляет

100–200 мм.

Даже при минимальной высоте слоя пены (100 мм) обеспечиваются максимальная степень улавливания пыли и охлаждение газов до температуры жидкости. При большей толщине слоя пены эффективность улавливания пыли не изменяется.

Оптимальная скорость движения газа через слой пены 2–2,5 м/с. Если скорость газа больше, наблюдается брызгоунос.

Если скорость газа в отверстиях решетки меньше 5–6 м/с, то значительная часть жидкости проваливается через решетку в бункер 5. А при скорости газа более 12 м/с жидкость не попадает в бункер вообще, что может привести к засорению решетки.

123

Для нормальной работы пенного аппарата необходимо, чтобы через решетку протекало 50 % от всей подаваемой жидкости.

Остальное ее количество удаляется через сливную коробку 7 и патрубок 8. Уловленную пыль удаляют из аппарата через патрубки 6 и 8.

Жидкость подают на решетку и удаляют в виде шлама через порог9. Высота порога и скорость подачи жидкости определяют высоту слоя на решетке и, следовательно, высоту слоя пены. Равномерный слой

пены наблюдается при площади решетки ~ 8 м2.

В сепараторе 10 газ освобождается от капель жидкости и выводится через патрубок 11.

Производительность одного аппарата около 50 тыс. м3/ч газа. Если запыленность газа больше 5–20 г/м3, в аппарате устанавли-

вают 2 и более полок, с интервалом 400–600 мм.

По конструктивным особенностям и режиму работы пенные ап-

параты делят на 2 группы:

1)с провальной решеткой, через которую жидкость полностью проваливается в бункер;

2)с переливным устройством.

Преимуществом аппаратов первой группы является – меньшая забиваемость отверстий решетки пылью, так как они лучше промываются жидкостью. Однако в них наблюдается больший расход воды, чем в аппаратах второй группы.

Пенные аппараты эффективно работают по очистке газов с температурой до 100 ° С и запыленности не более 300 г/м3. Удельный расход воды на охлаждение и очистку газа в аппаратах второй группы– 0,2–0,3 л/м3 газа, а первой группы – 0,8–0,9 л/м3.

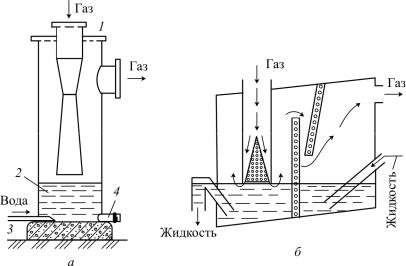

Пылеуловители ударно-инерционного типа

Улавливание пыли в аппаратах инерционного типа происходит за счет ударов движущихся с большой скоростью в газовом потоке частиц о поверхность жидкости или о смоченную поверхность аппарата. Содержащиеся в газе частицы или капли захватываются жидкостью или тонут в ней.

Схема простого инерционного пылеуловителя представлена на рис. 5.13, а. Запыленный газ по круглой трубе или трубе Вентури движется со скоростью 20 м/с. Над поверхностью воды газ разворачивается, а содержащиеся в нем пыль или капли по инерции проникают в жид-

124

кость. Этот пылеуловитель эффективен при очистке газа от хорошо смачиваемой пыли размером более 20 мкм. Уловленную пыль удаляют в виде шлама периодически или постоянно.

Также работает и скруббер Дойля (рис. 5.13, б). Газ поступает через трубу, в выходном сечении которой установлен конус, образующий узкую кольцевую щель, из-за которой достигается скорость газа 35–55 м/с. Уровень жидкости в аппарате на 2–3 мм ниже уровня выходного отверстия трубы.

Рис. 5.13. Типы мокрых ударно-инерционных пылеуловителей: а – простой ПУ; б – скруббер Дойля

Газовый поток при ударе о жидкость создает завесу из капель, в которой очищается газ. Проходя между вертикальными перегородками, газ меняет свое направление и освобождается от капель. Расход жидкости составляет около 0,13 кг/м3.

Гидравлическое сопротивление таких аппаратов 1500 Па. Степень очистки 97,5–99,5 %.

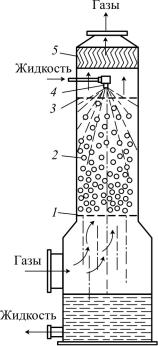

Скрубберы с подвижной насадкой

Принципиальная схема такого устройства приведена на рис. 5.14. Вкорпусе аппарата между нижней опорно-распределительной тарелкой 1 и верхней ограничительной тарелкой 3 помещается слой полых или сплошных шаров, колец и тел другой формы из полимерных материалов,

125

Рис. 5.14. Скруббер с подвижной насадкой: 1 – опорная тарелка; 2 – шаровая насадка; 3 – ограничительная тарелка; 4 – оросительное устройство; 5 – каплеуловитель

а также стекла и пористой резины. Для обеспечения свободного перемещения насадки в газожидкостной смеси плотность шаров не должна превышать плотность жидкости.

При пылеулавливании рекомендуется принимать скорость газов в пределах до 5–6 м/с, а удельное орошение 0,5–0,7 л/м. При очистке газов, содержащих смолистые вещества, а также пыль, склонную к образованию отложений, применяют щелевые тарелки с больей долей свободного сечения

(0,5–0,6 м2/м2).

При выборе диаметра шаров соблюдают соотношение D/dш > 10. Минимальная высота слоя насадки определяется из условия Нс ≈ (5…8) dш, а максимальная – Нс/D ≤ 1.

Гидравлическое сопротивление аппарата составляет 700–1200 Па.

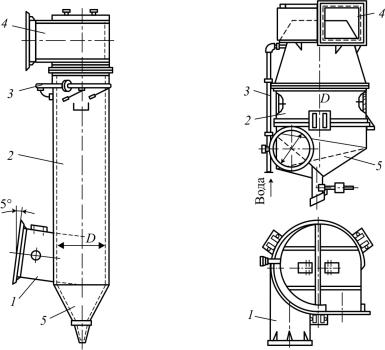

Центробежные циклоны и скрубберы

В этих аппаратах (рис. 5.15) газ очищается от твердых или жидких частиц за счет действия центробежной силы, возникающей при вращении газа, который подается через патрубок, расположенный по касательной к корпусу аппарата. Также по касательной в верхней части установлены сопла таким образом, чтобы струя воды была направлена в сторону вращения газа и создавала тонкую пленку на стенках аппарата.

Частицы пыли в процессе вращения отбрасываются к стенкам, захватываются пленкой воды и стекают вместе с ней вниз.

Скорость газа по сечению аппарата для исключения явления брызгоуноса должна составлять 2,5–5,5 м/с.

Эффективность очистки зависит от размера аппарата (диаметр не должен быть больше 1,2 м). Чем больше размеры частиц пыли и их плот-

126

Рис. 5.15. Центробежный циклон: |

Рис. 5.16. Центробежный циклон СИОТ: |

||

1 – входной патрубок; 2 – |

корпус; |

1 – входной патрубок; 2 – |

корпус; |

3 – система орошения; 4 – |

выходной |

3 – система орошения; 4 – |

выходной |

патрубок; 5 – конусное днище |

патрубок; 5 – конусное днище |

||

ность, чем меньше диаметр цилиндрической части аппарата и больше скорость газа во входном патрубке, тем лучше идет процесс очистки.

Для очистки газов объемом до 210 тыс. м3/ч используют циклоны СИОТ (рис. 5.16), которые отличаются от обычных центробежных скрубберов укороченной цилиндрической частью корпуса и конструкцией днища. Скорость газа во входном патрубке составляет 12–20 м/с, расход воды – 0,1 л/м3 газа. Но начальная запыленность газов не должна превышать 6 г/м3, в противном случае требуется предварительная грубая очистка. Гидравлическое сопротивление такого циклона составляет около 1500 Па.

Динамические скрубберы

В подобных скрубберых газ очищается от взвешенных в нем частиц при соприкосновении с жидкостью, которая разбрызгивается при помощи вращающегося тела (вал с лопатками, диски и т.д.).

127

Простейшим динамическим газопромывателем является ванна 1 (рис. 5.17), в которую частично погружено колесо 2. Газ проходит через решетку 3, контактирует с каплями жидкости и через газоход 4 выводится из аппарата.

Рис. 5.17. Ротационный скруббер

Из-за поворота газа в устройстве на 180° наиболее крупные частицы пыли тонут в жидкости под действием сил инерции.

Динамические скрубберы могут длительное время работать без пополнения свежей жидкости и отвода шламовых вод. Эти аппараты используют для очистки газа от ядовитых и вредных пылей и газовых компонентов.

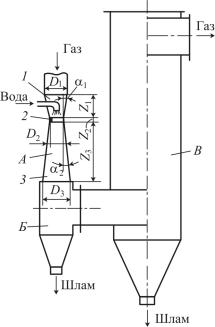

Скрубберы Вентури, конструкция, области применения и основы расчета. Сепарация капель из газового потока.

Скоростные скрубберы (скрубберы Вентури)

Если в газе содержатся частицы размером менее 5 мкм, его очистка более эффективно проходит в турбулентных промывателях или скрубберах Вентури. Причем для очистки от крупной пыли и от капель жидкости после скруббера устанавливают инерционный аппарат, центробежный циклон или последовательно оба.

Эти устройства применяют для очистки технологических и вентиляционных газов от мелкодисперсной пыли, для охлаждения газов и очистки от вредных газообразных примесей.

Скруббер Вентури (рис. 5.18) состоит из 3 частей: конфузора 1, горловины 2 и диффузора 3. Запыленный газ вводят в широкое отверстие конфузора, в котором его скорость увеличивается. В конфузор или прямо в горловину подают воду. В турбулентном потоке вода дробится на мелкие капли, а газовая оболочка вокруг небольших частиц пыли разрушается. Чем выше скорость газа, тем мельче получаются капли и, соответственно, большее их количество.

128

Рис. 5.18. Скоростной пылеуловитель: А – турбулентный промыватель; Б – инерционный пыле- и брызгоуловитель; В – центробежный скруббер (циклон)

Образовавшиеся капли воды интенсивно перемешиваются в потоке газа с частицами пыли, сталкиваются с ними и укрупняют их.

Чтобы мелкие капли воды не испарялись и не ухудшались условия коагуляции, температура газа не должна быть больше 250 ° С. В противном случае необходимо увеличивать количество воды на орошение.

При входе в диффузор газ теряет скорость и происходит дальнейшая коагуляция пыли. Одновременно в скруббере Вентури происходят охлаждение газа и поглощение вредных газовых компонентов, которые хорошо растворяются в воде.

Скорость газа во входном сечении конфузора и выходном сечении диффузора составляет 18–24 м/с, а в горловине трубы Вентури скорость зависит от размера частиц пыли и назначения аппарата. Так, при очистке технологических газов скорость составляет 90–200 м/с, при очистке воздуха в системах аспирации – 60–90 м/с, при охлаждении газа и очистке от газообразных компонентов – 40–70 м/с.

Горловина трубы Вентури может быть круглого или прямоугольного сечения. Если количество поступающих на очистку газов

129

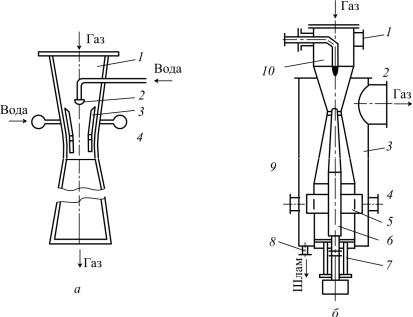

переменное, используют трубы с прямоугольным сечением. В этом случае для обеспечения постоянной скорости газа горловина делается регулируемой: для труб с прямоугольным сечением горловины изменение сечения осуществляют при помощи поворотных лопастей (рис. 5.19, а), а для труб с круглым сечением используют перемещающийся конус (рис. 5.19, б). Вторая конструкция более надежна в эксплуатации, так как механизм передвижения корпуса не контактирует с запыленным газом.

Рис. 5.19. Трубы Вентури с регулируемым сечением горловины:

а – прямоугольного сечения: 1 – труба Вентури; 2 – форсунка; 3 – поворотные лопасти; 4 – система орошения; б – круглого сечения: 1, 4 – смотровые окна; патрубок для выхода газа; 3 – каплеуловитель; 5 – завихритель газа; 6 – шток; 7 – механизм движения штока; 8 – патрубок для отвода шлама; 9 – конический обтекатель; 10 – форсунка

Скрубберы Вентури можно устанавливать в вертикальном, наклонном и горизонтальном положении.

Удельный расход воды в аппаратах составляет 0,25–1,25 л/м3. Если пыль мелкодисперсная, то выбирают больший удельный расход. При очистке аспирационного воздуха, который содержит крупнодисперсную пыль, удельный расход составляет 0,25–0,5 л/м3.

130