книги / Одноковшовые погрузчики

..pdfрабочей передаче, определяют по тяговой характеристике из условия работы погрузчика на горизонтальной площадке. Для предварительных расчетов приближенно его можно определить по формуле

Т |

|

= |

3,6N |

η |

|

−G f , |

(20) |

|

vт (1−δр ) |

|

|||||

|

н |

|

|

т |

п |

|

где N – наибольшая эффективная мощность двигателя, кВт; f – коэффициент сопротивления качению: f = 0,06…0,1 – при гусеничном ходовом оборудовании; f = 0,03…0,04 – при колесном ходовом оборудовании; δp – коэффициент буксования: δp = 0,2 для колесных машин, δp = 0,07 для гусеничных машин; ηт – коэффициент полезного действия трансмиссии: для механической трансмиссии ηт = 0,85…0,88, для гидромеханической трансмиссии ηт = 0,6…0,75; Gп – эксплуатационный вес погрузчика, кН,

(21)

где Gэт – эксплуатационный вес базового трактора, кН; Gо – вес погрузочного оборудования, кН,

Go =Gэт Ko , |

(22) |

где Kо – коэффициент, равный 0,25–0,35; υр – скорость рабоче-

го хода, υр = 3,0…4,0 км/ч.

Скорость обратного холостого хода выбирают на 25–40 % выше рабочей скорости движения.

Расчетное значение скорости υт, км/ч:

υт |

= 0,377 |

nдв rк |

, |

(23) |

|

||||

|

|

i |

|

|

где nдв – номинальная частота вращения вала двигателя, об/мин; i – передаточное число трансмиссии; rк – динамический радиус колеса, м.

Величина напорного усилия по сцепному весу, кН:

Тсц =Gп ϕ, |

(24) |

|

21 |

где Gп – эксплуатационный вес погрузчика, кН; ϕ – коэффициент сцепления движителей, зависит от типа ходовой части базового шасси, рисунка почвозацепов протектора шин, давления в них и ряда других факторов, φ = 0,6…0,8.

Основные параметры одноковшовых погрузчиков приведены в табл. 1.

|

|

|

|

|

|

|

|

|

|

|

Таблица 1 |

|

Основные параметры одноковшовых строительных |

||||||||||||

|

|

|

|

погрузчиков |

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

Параметры |

|

|

|

|

Нормы по типам |

|

|

|

|

|||

ПК-2 |

ПК-2 |

ПК-3 |

ПК-3 |

ПК-4 |

ПК-4 |

ПК-6 |

ПК-6 |

ПК-10 |

||||

Номинальная |

2 |

3 |

|

4 |

6 |

10 |

||||||

грузоподъем- |

|

|

|

|

|

|

|

|

|

|

|

|

ность, т |

|

|

|

|

|

|

|

|

|

|

|

|

Класс базового |

3 |

|

4 4,5 6 6 |

10 |

10 |

|

15 15 |

|||||

трактора или |

|

|

|

|

|

|

|

|

|

|

|

|

тягача в про- |

|

|

|

|

|

|

|

|

|

|

|

|

мышленном |

|

|

|

|

|

|

|

|

|

|

|

|

исполнении |

|

|

|

|

|

|

|

|

|

|

|

|

Номинальная |

1 |

1,5 |

|

2 |

3 |

|

5 |

|||||

вместимость |

|

|

|

|

|

|

|

|

|

|

|

|

основного |

|

|

|

|

|

|

|

|

|

|

|

|

ковша, м3, |

|

|

|

|

|

|

|

|

|

|

|

|

не менее |

|

|

|

|

|

|

|

|

|

|

|

|

Высота раз- |

2,7 |

2,75 |

|

3,2 |

3,4 |

|

4,0 |

|||||

грузки, м, |

|

|

|

|

|

|

|

|

|

|

|

|

не менее |

|

|

|

|

|

|

|

|

|

|

|

|

Вылет кромки |

700 |

900 |

|

1100 |

1200 |

1500 |

||||||

ковша при |

|

|

|

|

|

|

|

|

|

|

|

|

наибольшей |

|

|

|

|

|

|

|

|

|

|

|

|

высоте раз- |

|

|

|

|

|

|

|

|

|

|

|

|

грузки, мм, |

|

|

|

|

|

|

|

|

|

|

|

|

не менее |

|

|

|

|

|

|

|

|

|

|

|

|

Ширина ре- |

Ширина следа машины + Ширина следа машины + |

|||||||||||

жущей кромки |

|

|

+ 100 мм |

|

|

+ 150 мм |

||||||

основного |

|

|

|

|

|

|

|

|

|

|

|

|

ковша |

|

|

|

|

|

|

|

|

|

|

|

|

ПК – погрузчик колесный.

22

3.2. Основной ковш

Основной ковш (рис. 8) предназначен для погрузки сыпучих материалов со средним объемным весом 16 кН/м3. Его можно применять также на землеройно-транспортных работах. Ковш, как правило, имеет плоское днище, переходящее по радиусу в заднюю стенку с козырьком, и две боковые стенки. Спереди днище и боковые стенки имеют режущие кромки. Днище и стенки усиливаются листовыми и коробчатыми накладками и поперечными связями. На режущей кромке днища закрепляются съемные режущие зубья.

Рис. 8. Конструктивная схема ковша погрузчика

Погрузочные работы являются основными, поэтому они определяют его конструкцию.

При разработке крупнокусковых материалов на ковш целесообразно устанавливать съемные зубья. Шаг расстановки зубьев принимают в 2,5–3,0 раза больше ширины зубьев.

Номинальную емкость основного ковша, м3, определяем по грузоподъемности погрузочного оборудования из расчета работы на сыпучих и мелкокусковых материалах с объемной массой γ = 1,6 т/м3:

23

V = |

Q н |

, |

(25) |

|

|||

н |

γ Kн |

|

|

где Kн – коэффициент наполнения ковша, Kн = 1,25; Qн – номинальная грузоподъемность, т.

Внутреннюю ширину ковша, м, принимают на 50–150 мм больше ширины базового трактора или шасси:

Bк = Bo +(50 ÷150), |

(26) |

где Bo – ширина базового трактора или шасси, м.

Расчетный радиус поворота ковша – расстояние между осью шарнира и режущей кромкой. Расчетный радиус поворота ковша, м, определится по формуле

R0 = |

|

|

|

|

|

Vн |

|

|

|

|

(27) |

|||

(0,45 |

÷0,65) |

B |

|

10−3 |

||||||||||

|

|

|

|

|||||||||||

|

|

|

|

|

|

|

|

|

|

к |

|

|

|

|

или |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R = |

|

Vн |

|

, |

|

|

|

(28) |

|||

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

0 |

|

|

Bк λ |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|||

где Vн – номинальная емкость ковша, м3; Вк – внутренняя ши- |

||||||||||||||

рина у ковша, м. |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

λ = 0,5λд (λз +λк cos γ1 ) sin γ0 − |

||||||||||||||

2 |

|

|

γ0 |

|

|

|

|

|

γ0 |

|

(29) |

|||

− λr |

ctg |

|

|

−0,5 |

1 |

− |

|

|

|

, |

||||

2 |

|

180 |

||||||||||||

|

|

|

|

|

|

|

|

|

|

|||||

где λд – относительная длина днища ковша, λд = 1,4…1,5; λз – относительная длина задней стенки, λз = 1,1…1,2; λк – относительная высота козырька, λк = 0,12…0,14; λr – относительная радиус сопряжения днище и задней стенки, λr = 0,35…0,4; γ1 – угол между плоскостью козырька и продолжение плоскости задней стенки, γ1 = 5…10°; γ0 – угол между задней стенкой и днищем, γ0 = 48…52°.

24

Длина днища – расстояние от передней кромки ковша до его пересечения с задней стенкой. Длину днища, м, определим по формуле

lд = λд R0 = (1,4...1,5) R0. |

(30) |

Длина задней стенки – расстояние от верхнего края задней стенки или основания козырька до пересечения с днищем ковша. Длину задней стенки, м, определим по формуле

lз =(1,1...1,2) R0. |

(31) |

Высота козырька определяется по формуле |

|

lк = (0,12...0,14) R0. |

(32) |

Радиус сопряжения, м: |

|

r0 =(0,35...0,40) R0. |

(33) |

Толщину основного листа ковша, мм, определяют по со- |

|

отношению |

|

tн =(2,6 −3,0) Qном, |

(34) |

где Qном – номинальная грузоподъемность, т. |

|

Высота шарнира крепления ковша к стреле, м: |

|

hш = (0,06 ÷0,12) R0. |

(35) |

Угол наклона режущих кромок боковых стенок относительно днища ковша α0 = 50…60°. Угол заострения режущих кромок δ0 = 30…40°.

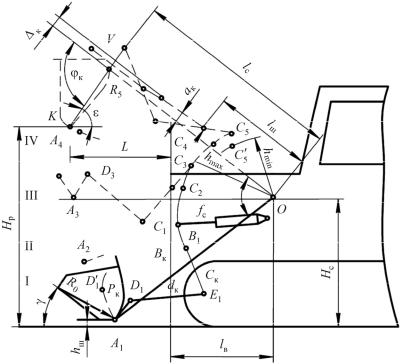

3.3. Рычажная система

Размеры рычажной системы определяют по основным параметрам рабочего оборудования и координатам точки подвески стрелы, которые зависят от конструктивных особенностей стрелы и компоновки базовой машины.

Высота разгрузки ковша – наибольшее расстояние от опорной поверхности до режущей кромки основного ковша

25

при максимальном угле разгрузки и номинальном давлении в шинах.

Высоту разгрузки ковша, м, определяем по формуле

Hр = hт + ∆hр, |

(36) |

где hт – наибольшая высота бортов транспортных средств, с которыми может работать погрузчик, м; ∆hр – дополнитель-

ный зазор, выбираемый с учетом опрокидывания ковша и работы на неподготовленном основании, ∆hр = 300…500.

Высоту Нс и расстояние до наиболее выступающей передней части машины принимают с учетом обеспечения наилучшей видимости при управлении (рис. 9).

Рис. 9. Конструктивные параметры рабочего оборудования погрузчика

Шарнир крепления стрелы размещаем как можно выше и дальше от передней части машины.

Hc = (1,2 2) R0 , |

(37) |

где R0 – расчетный радиус поворота основного ковша, м.

26

Длину стрелы, м, определяем по зависимости

lc = (L −R0 cosε+lв )2 +(Hp + R0 sin ε− Hc )2 , |

(38) |

где lв – расстояние от шарнира подвески стрелы до наиболее выступающих частей базовой машины, м; Hр – высота разгрузки ковша – наибольшее расстояние от опорной поверхности до режущей кромки основного ковша при максимальном угле разгрузки и полностью погруженных грунтозацепах для гусеничных машин, или нормальном давлении в шинах для колесных машин. Высоту разгрузки выбирают в зависимости от типоразмера машины и транспортных средств, с которыми предназначен работать погрузчик по ГОСТ 12568.67/4; R0 – расчетный радиус поворота основного ковша, м; L – фронтальный вылет рабочего органа (захвата лесопогрузчика или кромки ковша строительного погрузчика), м,

L = |

Вт |

+∆b, |

(39) |

|

2 |

||||

|

|

|

где Вт – ширина кузова транспортного средства, м; ∆b – расстояние между погрузчиком и транспортным средством при перегрузке, необходимое по условиям безопасности работы и равное 500 мм.

Расстояние от шарнира подвески стрелы до наиболее выступающей передней части машины. Для колесных погрузчиков принимаем:

lв = (0,7...0,8) L, |

(40) |

угол наклона радиуса поворота ковша, град, |

|

ε = εp +arcsin hш , |

(41) |

R0 |

|

где εр – наибольший угол разгрузки ковша – угол наклона днища ковша к горизонту, εр ≥ 50°.

Угол поворота стрелы ϕс принимаем равным 85–90°.

27

Размеры элементов перекрестных рычагов системы ориентировочно могут быть вычислены по равенствам:

– расстояние от шарнира подвески стрелы до шарнира подвески коромысла, м:

lш =(0,48 ÷0,5) lc ; |

(42) |

– высота установки среднего шарнира коромысла, м: |

|

aк =(0,11÷0,12) lc ; |

(43) |

– длина верхнего плеча коромысла, м: |

|

bк =(0,22 ÷0,24) lc ; |

(44) |

– длина нижнего плеча коромысла, м: |

|

cк =(0,27 ÷0,29) lc ; |

(45) |

– расстояние между шарнирами ковша, м: |

|

pк =(0,13 ÷0,14) lc ; |

(46) |

ψк =110 ÷125. |

(47) |

Величина ψк измеряется в миллиметрах. |

|

3.4. Построение кинематической схемы рычажной системы

Сектор движения стрелы от нижнего до верхнего положения разбивают на пять равных частей, выделяют положение максимального вылета. В нижнем положении ковш устанавливают под рекомендуемым углом запрокидывания γ = 42...46°.

В положении разгрузки между точкой А и линией В5D5 обеспечивают определенное расстояние. Величину этого расстояния, м, можно определить по формуле

∆к =(0,125 ÷0,135) R0 , |

(48) |

где R0 – расчетный радиус поворота основного ковша, м.

28

Длину тяги dk, м, определяют графическим путем так, чтобы в нижнем положении ковш устанавливался под углом запрокидывания γ = 42...46°, а в верхнем – под наибольшим

углом разгрузки ε.

dк = B5D5 −Ск. |

(49) |

Координаты точки крепления цилиндра поворота ковша получают в результате следующих построений. Разбивают сектор поворота стрелы на четыре равные части и для каждой из пяти возникших точек находят расположение рычажной системы, соблюдая условия параллельности в этих положениях отрезка АD. По точкам С1–С5 подбирают окружность, центр которой определит координаты точки крепления гидроцилиндров. Радиус такой окружности обусловливает длину цилиндра с выдвинутым штоком. Чтобы узнать ход штока цилиндра, ковш в верхней точке устанавливают в положение разгрузки и найденную точку С5′ соединяют с осью крепления цилиндра. Разность полученных длин отрезков ОС5–ОС5′ соответствует ходу штока. Следует проверить кинематику рычажной системы, имея в виду, что во всех положениях стрелы угол разгрузки ковша должен быть не менее 45°, а разность углов запрокидывания в крайних положениях не должна превышать 15°. Точку крепления цилиндра поворота стрелы определяют конструктивно, обеспечивая требуемые ход штока и развиваемое цилиндром усилие (рис. 10).

При построении схемы механизма поворота ковша аналитическим путем получены следующие размеры:

–координаты крепления гидроцилиндра поворота ковша –

X = … м, Y = … м;

–ход штока гидроцилиндра поворота ковша, м:

S = S2 −S1, |

(50) |

где S2 – максимальный размер гидроцилиндра, м; S1 – минимальный размер гидроцилиндра, м.

29

Рис. 10. Построение кинематической схемы рычажной системы

Выглубляющее усилие, обеспечиваемое на режущей кромке цилиндром поворота ковша при оснащении стрелы опорными лыжами, кН:

Nв = (2 3) Qн g, |

(51) |

где Qн – номинальная грузоподъемность, т.

По найденным значениям Тн, Nв определяем их удельные значения:

– удельное напорное усилие на кромке ковша, кН/см:

q = Tн ; |

(52) |

н Bк

30