книги / Плазменная обработка материалов

..pdf4.Значительно сужается зона термического влияния, вследствие чего улучшаются механические показатели околошовной зоны и снижаются сварочные деформации.

5.Обеспечивается высокая стабильность процесса формирования сварного шва и постоянство качества и размеров сварного шва по длине соединения.

6.Повышается производительность и снижается энергоемкость процесса.

9.Процесс плазменной сварки может быть автоматизирован и роботизирован.

Можно сказать, что плазменная сварка проникающей дугой обладает всеми свойствами, предъявляемыми к массовым технологическим процессам: доступностью, экономичностью, высокой производительностью и качеством.

5.1. ОСОБЕННОСТИ ВЗАИМОДЕЙСТВИЯ СЖАТОЙ ДУГИ СО СВАРИВАЕМЫМ МАТЕРИАЛОМ ПРИ СВАРКЕ ПРОНИКАЮЩЕЙ ДУГОЙ

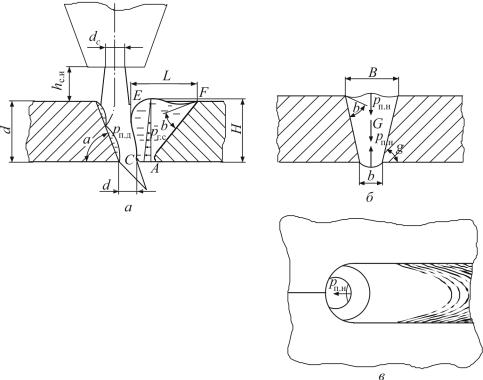

Стабильность формирования шва при сварке проникающей дугой определяется устойчивостью сварочной ванны и зависит как от теплофизических характеристик свариваемого металла, так и от особенностей теплового и силового воздействия сжатой дуги. Последний фактор имеет особенно важное значение для данного способа сварки, благодаря повышенной «жесткости» сжатой дуги, особенностям взаимодействия ее со сварочной ванной и условиями удержания жидкой ванны. Взаимодействие сжатой дуги со сварочной ванной осуществляется в сформированной полости кратера, имеющей сложную форму и сквозное отверстие в нижней части. Величина и характер распределения силового воздействия сжатой дуги в сварочной ванне во многом определяют особенности процесса абляции фронта плавления, движения расплава в хвостовую часть сварочной ванны, удержания жидкой ванны на весу и качество формирования шва. На рис. 47 представлена схема сварочной ванны при сварке проникающей дугой в установившемся режиме, когда все силы, действующие в ванне, находятся в равновесии.

91

На схеме (см. рис. 47) приняты следующие обозначения: dс – диаметр плазмообразующего сопла; hс.и – расстояние от среза сопла до изделия; δ – толщина свариваемого металла; a – угол наклона фронта плавления; L – длина жидкой ванны; H – высота жидкой ванны; d – диаметр сквозного отверстия; B – ширина шва; b – ширина корня шва; β – угол контакта между поверхностями жидкой ванны и фронта кристаллизации; Pп.д – давление в полости кратера; G – вес жидкой ванны; pгс – гидростатическое давление; pп.н – капиллярное давление.

Рис. 47. Схема сварочной ванны при плазменной сварке проникающей дугой: а – продольное сечение; б – поперечное сечение; в – вид сверху

Сварочную ванну, представленную на схеме, можно условно разделить на кратерную полость и хвостовую часть – жидкую ванну. Размеры и форма кратерной полости определяют ширину шва и корня, особенности воздействия сжатой дуги на различные участки сварочной ванны. Устойчивость жидкой ванны определяет качество формирования сварного шва. Квазистатическое существование жидкой ванны обеспе-

92

чивается при строгом балансе всех силовых факторов, действующих на нее, и может быть описано системой уравнений Лапласа и Юнга

pг − pж = σж (K1 + K2 ), |

(1) |

σж cos θ = σт − σж, |

(2) |

где pг – давление в газовой фазе; pж – давление в жидкой фазе; σ ж – поверхностное натяжение жидкого металла; σ т – поверхностное натяжение твердого металла; σ т.ж – поверхностное натяжение на границе раздела фаз жидкий – твердый металл; K1 и K2 – кривизна главных нормальных сечений свободной поверхности; θ – краевой угол смачивания.

Выражения (1) и (2) описывают условия на свободной поверхности и на линии контакта. Решение системы уравнений в общем виде затрудняется неизвестным изменением pг на свободной поверхности расплава, сложной пространственной конфигурацией жидкой ванны

илинии контакта жидкого металла с твердым, неравномерностью σ ж

иσ т.ж вследствие неравномерного распределения температуры на поверхности жидкой ванны и состава газовой атмосферы, а также возможного изменения химического состава жидкой ванны на различных участках. Сжатая дуга взаимодействует с передней стенкой жидкой ванны СЕ (см. рис. 47), на верхней EF и нижней АС свободных поверхностях ванны силовое и тепловое воздействие сжатой дуги практически отсутствует. Вследствие этого следует рассмотреть два возможных механизма разрушения жидкой ванны: 1) выливание ванны (прожог) через нижнюю поверхность сварочной ванны при превыше-

нии гравитационных сил над силами поверхностного натяжения; 2) разрушение сварочной ванны при нарушении баланса силовых факторов на передней стенке жидкой ванны.

Возможность удержания жидкой ванны на весу при плазменной сварке проникающей дугой или ее разрушения при вытекании через нижнюю ее поверхность ориентировочно можно оценить из выражения

|

|

1 |

1 |

|

∆ p= |

σc |

+ |

|

− ρgH . |

|

||||

|

r |

R |

||

93

Учитывая, что В ≈ Н, а b = B − 2H , получается, что для больtg(φ)

шинства металлов толщины порядка δ = 20…25 мм являются близкими к предельным, при которых обеспечивается удержание жидкой ванны силами поверхностного натяжения (табл. 5). На практике такими критическими толщинами являются для алюминиевых сплавов δ = 8…10 мм; титана δ = 14…16 мм; легированных сталей δ = 10…12 мм.

Таблица 5

Расчетная толщина металла, при которой обеспечивается удержание жидкой ванны на весу при сварке проникающей дугой*

|

Плотность |

|

Поверхностное натяжение |

Максимальная |

Металл |

3 |

расплава при Тпл +100 °С, |

толщина металла, |

|

|

при Тпл, кг/м |

|

103 Н/м |

мм |

Al |

2385 |

|

0,914 |

20–25 |

Ti |

4110 |

|

1,65 |

20–25 |

Fe |

7100 |

|

1,875 |

16–20 |

* При ширине корня шва b = 3…4 мм

Известно, что в диапазоне освоенных толщин при плазменной сварке проникающей дугой даже небольшие отклонения сварочных параметров от оптимальных приводят к нарушению стабильности формирования сварного шва.

Проведенная оценка показывает малую вероятность разрушения жидкой ванны при превышении гравитационных сил над капиллярными.

Эти явления происходят, по-видимому, при нарушении баланса силовых факторов на передней стенке жидкой ванны.

Наибольшую кривизну передняя стенка жидкой ванны имеет в горизонтальном сечении (рис. 47, в). Действие сил гидростатического давления ргс на переднюю стенку жидкой ванны и поверхностного натяжения от этой кривизны рσ суммируется (см. рис. 47) и достигает максимального значения вблизи отверстия в корне шва:

ρgH + |

2σс |

= pп.д. |

(3) |

|

|||

|

b |

|

|

Для стабильного существования жидкой ванны действие этих факторов должно компенсироваться силовым воздействием сжатой дуги рп.д.

94

При невыполнении условия (3) происходит либо натекание жидкой ванны на фронт плавления с последующим сбросом жидкого металла под действием сжатой дуги (или переход к непровару) при pгс + pσ > pп.д; либо оттеснение жидкой ванны в хвостовую часть и разрыв ее, при этом расплав, поступающий с фронта плавления, сбрасывается с боковых кромок без образования общей ванны, при pгс + pσ < pп.д. Оценка pгс + pσ для реальных условий сварки говорит о достаточно высоких значениях данных силовых факторов (табл. 6).

Таблица 6

Силовые факторы, действующие на переднюю стенку жидкой ванны со стороны жидкого металла

Металл |

B, мм |

b, мм |

H, мм |

p |

, |

/ 2 |

p |

гс |

, Н/м2 |

Σ |

, |

/ |

м |

2 |

|

|

|

|

σ |

|

Н м |

|

|

|

Н |

|

|||

Al |

9 |

3,0 |

8,0 |

609,3 |

|

187,0 |

|

796,3 |

|

|||||

Ti |

10 |

3,5 |

8,0 |

942,9 |

|

322,2 |

1265,2 |

|||||||

Сталь типа 18–8 |

8 |

2,0 |

8,0 |

1600,0 |

|

556,6 |

2156,6 |

|||||||

Кроме того, при оценке условий стабильного существования передней стенки жидкой ванны необходимо учитывать неравномерность распределения давления по высоте полости кратера. В результате неравномерности давления появляется значительная искривленность передней стенки жидкой ванны, что также вызывает изменение условий удержания жидкойванны.

Наличие значительных тангенциальных напряжений на передней стенке жидкой ванны повышает вероятность разрушения жидкой ванны.

5.2. ОСОБЕННОСТИ ФОРМИРОВАНИЯ СВАРНОГО ШВА ПРИ СВАРКЕ ПРОНИКАЮЩЕЙ ДУГОЙ

Основными параметрами режима, определяющими качество формирования шва при сварке проникающей дугой, являются: ток сжатой дуги Iсв; расход плазмообразующего газа Qп; диаметр плазмообразующего сопла dс; скорость сварки vсв, свободная длина сжатой дуги hс.и. В зависимости от изменения сварочных параметров выявлены четыре области формирования швов при сварке проникающей дугой. Их можно проследить, меняя скорость сварки от минимальной в сторону увеличения, при постоянстве остальных параметров, взятых для стабильного формирования сварного шва:

95

Рис. 48. Внешний вид и диаметральное сечение сварного шва (сплав АМг, δ = 8 мм): а – выплавление; б – стабильное формирование; в – рез; г – непровар

1-я область – при минимальной скорости сварки (рис. 48, а) характеризуется отсутствием формирования сварного шва, при этом происходит перегрев и оплавление зоны сварки, расплавленный металл либо стекает, либо собирается на свариваемых кромках, образуя «бульбы» (в зависимости от толщины и свойств свариваемого металла) – область выплавления;

2-я область – с повышением vсв происходит переход к стабильному формированию сварного шва (рис. 48, б), причем, по мере роста vсв, снижаются значения B, b, q;

3-я область – с дальнейшим ростом vсв происходит разрушение сварочной ванны и переход к режиму реза (после области стабильно-

96

го формирования шва), характеризующемуся сбросом металла и образованием грата на боковых кромках (рис. 48, в). С дальнейшим ростом vсв происходит переход к 4-й области – непровару, закрытие сквозного отверстия в корне шва и дефектное формирование сварного шва (рис. 48, г).

Каждой области формирования соответствует строго определенная форма полости кратера, однозначно характеризуемая углом наклона фронта плавления (в диаметрально-осевом сечении) (см. рис. 48). Для различных металлов значения углов, характеризующих определенную область формирования, могут отличаться (это объясняется различием теплофизических свойств металлов), однако характер изменения углов наклона фронта плавления при переходе от одной области к другой одинаков для всех металлов. Следует отметить, что теплофизические свойства металлов – плотность, поверхностное натяжение – заметно влияют на протяженность различных областей формирования шва. Например, для титана, имеющего малую плотность и высокий коэффициент поверхностного натяжения, 3-я область – реза после области стабильного формирования для свариваемых толщин до 8 мм может отсутствовать, вместо реза происходит формирование шва со значительным провисанием корня.

При переходе от одной области формирования к другой по мере роста скорости сварки происходит уменьшение угла наклона фронта плавления (см. рис. 48), причем большая толщина свариваемого металла характеризуется большими значениями углов для адекватных областей формирования. При плазменной сварке проникающей дугой в полости кратера происходит разделение потока сжатой дуги Qс на сбрасываемый через сквозное отверстие Qк и обратный Qоб.

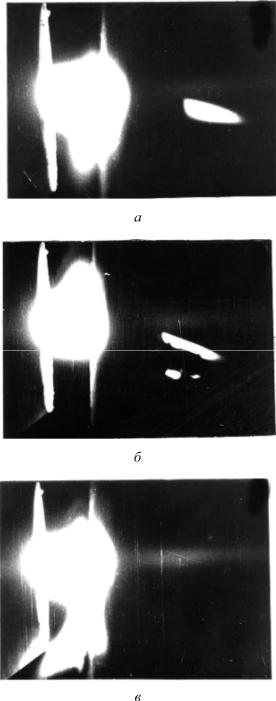

По интенсивности и углу наклона этих потоков можно определить угол наклона фронта плавления и форму полости кратера (рис. 49), что позволяет получить информацию охарактере формирования сварногошва.

Рекомендации по выбору основных параметров режимов, обеспечивающих формирование шва, представлены в табл. 7, 8.

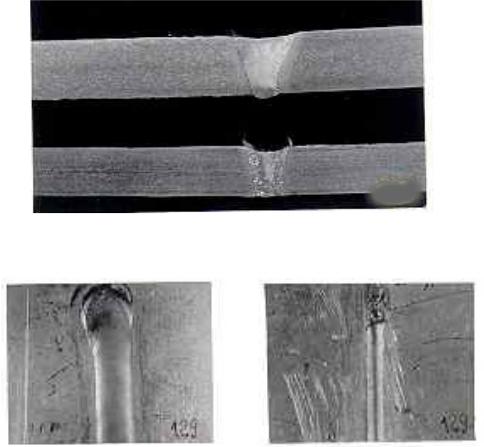

Сварные швы различных сплавов, выполненные по этим режимам, не содержат внутренних дефектов, имеют гладкую поверхность лицевой и корневой сторон шва (рис. 50–52).

97

Рис. 49. Распределение потоков сжатой дуги при сварке проникающей дугой, (сплав АМг6, δ = 8 мм); а – Vсв = 10 м/ч – стабильное формирование; б – Vсв = 15 м/ч – рез; в – Vсв = 18 м/ч – непровар

98

Таблица 7 Параметры оптимальных режимов сварки титановых

и сложнолегированных сплавов

Материал |

δ , мм |

Iсв, А |

dс, мм |

Qп, л/мин |

h, мм |

vсв, м/ч |

С, мм |

|

Титановые |

8 |

180–220 |

3,3–3,8 |

3–5 |

5,5 |

4–20 |

0,8–1,2 |

|

10 |

200–280 |

3,8–5,0 |

3–7 |

5–6 |

4–20 |

0,8–1,5 |

||

сплавы |

|

|

|

|

|

|

|

|

12 |

260–320 |

4,5–5,0 |

4–8 |

5–7 |

3–12 |

0,8–2,0 |

||

|

||||||||

ЭП202 |

8 |

180–220 |

3,2–3,6 |

3–5 |

3–5 |

10–20 |

0,5–1,0 |

|

10 |

200–240 |

3,4–3,6 |

3–5 |

3–5 |

10–18 |

0,8–1,2 |

||

|

12 |

200–240 |

3,4–3,6 |

3–5 |

3–5 |

6–12 |

0,8–1,2 |

|

|

|

|

|

|

|

Таблица 8 |

|

|

Параметры оптимальных режимов сварки сплава АМг6 |

|||||||

|

|

|

|

|

|

|

|

|

δ , мм |

Iсв, А |

dс, мм |

Qп, л/мин |

vсв, м/ч |

h, мм |

С, мм |

|

Тподогр, °С |

8 |

100–120 |

2,5–3,0 |

2,0–2,5 |

13–25 |

5 |

– |

|

– |

10 |

110–150 |

2,5–3,0 |

2,5–3,0 |

10–15 |

5 |

– |

|

– |

12 |

180–220 |

5 |

4,0–6,0 |

10–15 |

5 |

1–2 |

|

– |

14 |

260–280 |

7 |

6,0 |

12–14 |

5–6 |

1–2 |

|

150–200 |

14 |

260–280 |

7 |

6,0 |

с подогревом |

5–6 |

1–2 |

|

150–200 |

|

|

|

|

22–25 |

|

|

|

|

16 |

260–280 |

7 |

6,0 |

8–10 |

5–6 |

1–2 |

|

200–250 |

16 |

260–280 |

7 |

6,0 |

с подогревом |

5–6 |

1–2 |

|

200–250 |

|

|

|

|

14–16 |

|

|

|

|

а |

б |

Рис. 50. Сварной шов при плазменной сварке проникающей дугой (h = 3 мм; сплав ЭП202, δ = 8 мм, сборка стыка без зазора

сналожением «декоративного» шва): а – макрошлиф;

б– внешний вид корня шва

99

б

а

Рис. 51. Сварочные швы при плазменной сварке проникающей дугой (сплав Амг6) – макрошлифы: а – δ = 8 мм; б – δ = 10 мм

а |

б |

Рис. 52. Внешний вид: а – шва; б – корня шва (по рис. 51, б)

ЛАБОРАТОРНАЯ РАБОТА № 4 ИССЛЕДОВАНИЕ ТЕХНОЛОГИИ ПЛАЗМЕННОЙ СВАРКИ ПРОНИКАЮЩЕЙ

ДУГОЙ ЦВЕТНЫХ МЕТАЛЛОВ И ВЫСОКОЛЕГИРОВАННЫХ СПЛАВОВ

Цели работы:

1.Ознакомление с теоретическими и технологическими основами плазменной сварки проникающей дугой цветных металлов и высоколегированных сплавов.

2.Получение навыков практической работы с оборудованием для автоматической плазменной сварки проникающей дугой.

100