книги / Управление качеством руд при добыче

..pdf

При стабильном спросе (отгрузке) на уголь емкость регулировочных складов шахт определяется путем построения кривых поступления и расходования угля (рис. 11.17) [1]. В течение шести рабочих дней недели уголь, добываемый шахтой, отгружают потребителям и частично доставляют на регулировочный склад в количестве 4000 т внеделю (криваяI). Уголь отгружаютсо складав выходныедни шахты (кривая II). Максимальная емкость регулировочного склада определяется наибольшим разрывом между кривыми I и II к концу шестогоднянеделиивданномслучаесоставляет4000 т.

Рис. 11.17. График поступления (I) и отгрузки (II)

сшахтного склада в течение месяца в условиях стабильного спроса на уголь; Vск – искомая емкость угольного склада

Емкость запасных складов зависит от производительности шахты и сроков хранения угля

V = Qn/γ,

где Q – производительность шахты, т/сут; n – директивный срок хранения угля, устанавливаемый для каждого угольного бассейна в зависимости, главным образом, от возможных пере-

рывов в работе транспортных средств, сут; γ – насыпная плотность угля, т/м3.

161

Размеры площадки под склад принимают с учетом возможного увеличения его емкости до величины, равной объему месячной добычи шахты.

Директивные сроки хранения угля на складах следующие:

–для шахт и обогатительных фабрик: 3–5 сут (Донбасс), 7–10 сут (Кузбасс, Караганда);

–для рядовых углей на обогатительной фабрике: 2–3 сут;

–для шахт Дальнего Востока и Воркуты: 10–12 сут.

В условиях нестабильного угольного рынка расчет оптимальной емкости склада осложняется необходимостью совместного учета нестабильности грузопотока угля из шахты, вызванной внедрением высокопроизводительных очистных комплексов и сокращением в этой связи числа действующих очистных забоев шахты, а также нестабильностью разгрузки склада, вызванной колебания потребительского спроса на уголь на рынке. Пример нестабильности поступления угля из шахты на угольный склад и нестабильности отгрузки его со склада, вызванной сезонными колебаниями спроса на уголь в течение года, приведен на рис. 11.18.

Рис. 11.18. Динамика отгрузки и поступления угля со склада шахты Распадская (Кузбасс) в течение года: 1 – отгрузка угля со склада (соответствует динамике спроса); 2 – грузопоток из шахты; 3 – проектная емкость склада шахты

Чтобы установить емкость склада в условиях сезонной нестабильности спроса на уголь, строят график загрузки-разгрузки склада в течение полного периода нестабильности и ищутна нем некоторое положение емкости (см. рис. 11.18, прямая 3), при котором площади фигур загрузки склада при спаде спроса (области графика под кри-

162

вой1 инад прямой 3) были быравны или близкик площадямфигур, над прямой 3 и под кривой 1 в период повышения спроса на уголь и приближались по своим значениям к полусумме площадей фигур между кривой 1 ипрямой 3 заэто же время.

Нестабильность поступления угля из шахты на склад (см. рис. 11.18, кривая 2) в значительной мере определяется числом одновременно работающих (действующих) лав шахты и показателями надежностиработытехнологического оборудования лавы.

Для многозабойных шахт проблема стабилизации грузопотока угля на склад может решаться рациональным планированием горных работ по выемочным участкам с различными горногеологическими условиями отработки пластов. Периоды отработки участков выемочных столбов у геологических нарушений и перевода комплексов на новые выемочные участки должны перекрываться по времени работой других лав, находящихся в наиболее благоприятных горно-геологических условиях.

При одной действующей лаве (шахта-лава) длительные перерывы в поступлении угля из шахты на склад, вызванные переводом выемочного комплекса на следующий выемочный участок (обычно 15–25 сут), должны быть оговорены с заказчиком или компенсированы дополнительнымобъемом сохраняемогона складеугля.

Основным недостатком угольных складов большой вместимости и длительным накоплением требуемых запасов угля, помимо дополнительного измельчения продуктов добычи при погрузочноскладских операциях, является потеря углем его технологических свойств, связанная со склонностью его органической части к самосогреваниюи окислениюподдействием кислородаи влаги воздуха.

11.6. Длительность и условия хранения угля на складе

Хранение угля на складах сопровождается необратимыми изменениями его гранулометрического состава и физико-химических свойств за счет выветривания летучих веществ, повышения влажности (до 1 % в месяц), увеличения зольности и снижения теплотворной способности (до 40 кал на 1 кг угля в месяц). Физико-

163

химическое изменение компонентов органической и минеральной части добытого угля ведет к увеличению его штабелей.

По склонности к окислению угли основных угольных бассейнов России и стран СНГ делятся на четыре группы: I – наиболее устойчивые к окислению; II – устойчивые к окислению; III – средней устойчивости к окислению; IV – неустойчивые с повышенной активностью кокислению.

Предельные сроки хранения наиболее устойчивых углей составляют 2–3 года, неустойчивых – 0,3–0,5 года. Предельные сроки нормативного хранения углей зависят от их генетических свойств и для конкретныхуглейустанавливаютсялабораторнымиисследованиями.

При краткосрочном хранении (не более двух недель) все угли независимо от стойкости к самовозгоранию можно складировать в штабели произвольной формы и высоты. При длительном хранении штабелям придают форму усеченной пирамиды, полусферы, прямоугольного параллелепипеда и т.п.

При долгосрочном хранении (более двух недель) среднеустойчивые и неустойчивые к самовозгоранию угли должны укладываться в штабели слоями толщиной до 1,5 м с равномерным распределением крупных кусков и уплотнением по мере накопления каждого слоя с нагрузкой 0,3–0,4 МПа соответственно.

Уплотнение угля в слоях производят гусеницами бульдозера или дорожными катками различных конструкций, в том числе и виброкатками.

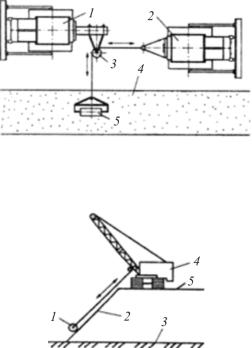

Уплотнение откосов штабеля выполняют специальными трамбовками, гладилками или катками. Катки по откосам штабеля передвигают бульдозерами или самоходными кранами

(рис. 11.19 и 11.20).

Сортовые угли (ГС, ГО, ДК, ДО, БК, БО, ОСК, ССК, ССО, ТК и ЖК) и антрациты (АП, АК, АО, AM, АС), а также обогащенные угли (сортовые концентраты) укладывают в штабель без послойного уплотнения. Уплотнение печорских и сучанских углей марки Ж можно производить только по верхнему основанию и откосам штабеля.

164

Рис. 11.19. Уплотнение крутых откосов штабеля катком, водимым двумя бульдозерами: 1 – неподвижный трактор; 2 – движущийся трактор; 3 – направляющий ролик; 4 – откос штабеля; 5 – уплотняющий каток

Рис. 11.20. Уплотнение крутых откосов штабеля катком, водимым самоходным краном: 1 – каток; 2 – откос штабеля; 3 – основание штабеля; 4 – гусеничный кран; 5 – верхняя площадка штабеля

Габаритные размеры штабелей в плане не зависят от склонности угля к самовозгоранию и определяются только размерами предназначенной для них площадки и возможностями складских машин и механизмов.

Штабель длительного хранения угля должен быть снабжен информационной табличкой, содержащей следующие данные: номер штабеля; марка, сорт или класс угля; количество угля в штабеле; время начала и конца образования штабеля; содержание золы, серы и видимой породы в процентах.

При достижении предельных сроков хранения угля штабели переукладывают с использованием малоразрушающей уголь тех-

165

ники: роторных или многочерпаковых цепных абзетцеров, реклаймеров, стакер-реклаймеров и т.п.

Предельные сроки хранения энергетических углей и сланцев

вуплотненных штабелях, заложенных с уплотнением двух верхних слоев через каждые 0,5 м и засыпкой верхнего слоя до уплотнения мелким (около 3 мм), можно принимать следующими: для группы I – 6 лет, II – 4 года, III – 3 года, IV – 2 года.

Вместных инструкциях по хранению угля в штабелях могут указываться другие сроки хранения углей, исходя из конкретных климатических условий, наличия и состояния механизмов укладки и уплотнения штабелей и др.

Сроки хранения угля исчисляют со времени окончания закладки штабеля.

Склады угля должны иметь противопожарные разрывы и проезды. Ширину проездов и проходов на территории склада

считают от основания штабеля угля и устанавливают в соответствии со следующими рекомендациями:

– пожарные проезды между штабелями не менее 6 м;

– проходы между штабелями не менее 2 м;

– расстояние до вентиляционных шахт, шурфов и устройств для подачи свежего воздуха в шахту не менее 60 м.

Минимальные расстояния от основания штабеля до раз-

личных объектов следующие:

– ось ближайшего железнодорожного пути – не менее 2,5 м;

– полуогнестойкие и полусгораемые здания и сооружения – не менее 15 м;

– сгораемые здания и сооружения – не менее 20 м;

– склады смазочных материалов, жидкого топлива и лесных складов – не менее 60 м;

– вентиляционные стволы, шурфы и устройства для подачи свежего воздуха в шахту – не менее 60 м.

Склады угля оборудуются противопожарным водопроводом

всоответствии с противопожарными нормами строительного проектирования объектов угольной промышленности. Гидранты

166

противопожарного водопровода размещают на площадках, не засыпанных углем, и так, чтобы расстояние от любого гидранта до места укладки штабеля угля не превышало 100 м.

Склады угля обеспечиваются противопожарным инвентарем в соответствии с действующими противопожарными нормами.

11.7. Температурный контроль хранения. Предотвращение смерзания угля

При длительном (более 1–3 месяцев) хранении углей на складе организуют визуальный и инструментальный контроль температурного режимаштабелей, их самосогревания исамовозгорания.

Инструментальный контроль температуры. Контроль за хранением угля в штабеле осуществляется путем измерения температуры угля ртутными термометрами лабораторного типа со

шкалой до 150 °С и термощупами. |

|

||

В первом случае в штабеле |

|

||

устанавливают |

вертикальные |

|

|

контрольные |

металлические |

|

|

трубы диаметром 25–50 мм, |

|

||

нижние концы которых заделы- |

|

||

вают наглухо и заостряют, а |

|

||

верхние концы закрывают пла- |

|

||

стиковой или деревянной проб- |

|

||

кой, привязанной к концу тру- |

|

||

бы. Пробка должна иметь крю- |

|

||

чок для крепления шнура, на |

|

||

котором |

термометр опускают |

|

|

внутрь трубы (рис. 11.21). Ус- |

|

||

тановка |

измерительных труб |

Рис. 11.21. Измерительная труба: |

|

производится по верхнему ос- |

1 – пробка; 2 – кольцо крепления |

||

нованию штабеля в шахматном |

пробки; 3 – крючок; 4 – труба |

||

порядке на расстоянии от одной |

диаметром 25–50 мм; 5 – шнур; |

||

трубы до другой не более 25 м. |

6 – термометр |

||

|

|||

167

Нижние концы труб опускают на 3/4 высоты штабеля, а верхние должны выступать над поверхностью штабеля на 0,2–0,3 м.

Каждую измерительную трубу на выступающем конце маркируют порядковым номером. Длительность одного измерения на требуемой глубине не менее 20 мин. Измерения температуры угля в штабеле проводят с периодичностью 10 сут для углей I группы, 5 и 3 сут для углей II и III групп соответственно и ежедневно для углей IV группы.

Если температура угля в штабеле достигла 40 °С, контрольные замеры для углей всех групп производят не реже двух раз в сутки. При обнаружении в штабеле углей с температурой 60 °С и более или при повышении температуры со скоростью 5 °С в сутки принимают меры по ликвидации очага нагрева.

Особенно тщательно замеры температуры для углей I, II и III групп должны производиться на глубине 2,5–3,5 м от поверхности штабеля, а для углей IV группы – на глубине 1–2 м.

Ориентировочную проверку температуры угля в штабеле производят металлическими щупами (штангами) длиной 2–3 м, втыкаемыми в толщину угля. После извлечения щупа из штабеля степень его прогрева определяют рукой.

Результаты температурных измерений в штабелях угля заносят в специальный журнал учета температурных наблюдений над штабелями угля, в котором выделены отдельные страницы для каждого штабеля. Обобщенные результаты замеров докладываются главному инженеру предприятия, которому принадлежитсклад.

Замеры температур производятся постоянными выделенными для этой цели ответственными работниками склада.

Самонагревание угля. Внешние признаки появления очагов самонагреванияугля в летнее время, веснойиосенью следующие:

–появление за ночь на поверхности штабеля, близкой к очагу самовозгорания, влажных пятен, исчезающих с восходом солнца;

–появлениебелых пятен, исчезающих привыпадении дождя;

–появление невысыхающих влажных пятен;

–появление пара и запаха продуктов разложения угля;

–искрение в ночное время.

168

В зимнее время внешним признаком появления очагов самонагревания служат проталины в снежном покрове (при наличии снежного покрова на штабелях).

При обнаружении очагов самонагревания угля с температурой 60 °С и выше, а также очагов загоревшегося угля принимаются следующие меры:

–удаление нагретого или загоревшегося угля из штабеля со складированием его на отдельной площадке слоем толщиной не более 0,5 м и интенсивной поливкой водой до полного тушения. Для предупреждения повторного самовозгорания изъятый уголь немедленно отгружается в охлажденном виде;

–тушение очагов загоревшегося угля водной 3–4%-ной суспензией гашеной извести. К очагу горения и вблизи него суспензия подается по погруженным в штабель железным трубам с отверстиями (инъекторами).

Профилактика самосогревания и самовозгорания угля в штабеле при длительном хранении состоит в следующем:

–периодическая замена старого угля из штабеля углем свежей добычи с предварительной полной отгрузкой старого угля потребителям из освежаемой части штабеля;

–замедление окислительных процессов в углях IV группы путем внесения в них ингибиторов-антиокислителей в виде их растворов, водных эмульсий и суспензий (в теплое время года) или сухих реагентов при послойном формировании штабеля;

–насыщение штабеля угля водой до 10–12 % и непрерывное поддержание его в таком состоянии (только для водоустойчивых углей);

–равномерное смачивание угля при его закладке в штабель 2–3%-ной водной суспензией гашеной извести из расчета 3 % суспензии к массе угля, при этом зольность сохраняемого угля увеличивается на 0,06–0,09 %.

Самовозгорание угля. Интенсивность повышения температуры угля растет при недостаточном отводе тепла и попадании влаги. Температура воспламенения различных видов угля при-

мерно 150–250 °С.

169

Эффективным способом предотвращения самовозгорания угля на складе является применение антипирогенов химического или химико-механического воздействия.

Антипирогены химического воздействия вступают в реакцию с адсорбционным слоем угля, снижая его активность, или выделяют газообразные продукты при разложении в условиях низких (менее +20 °С) или высоких (более +20 °С) температур, тормозя процесс окисления. Антипирогены химико-механи- ческого воздействия уменьшают величину и активность сорбирующей поверхности угля.

В качестве антипирогенов в угольной промышленности используют водные растворы хлоридов кальция, фосфатов, карбоната, нитрата, сульфата аммония, манганата калия, фенолформальдегидной смолы, полиакриламида, а также суспензий известковых растворов или инертной пыли, талькового сланца, размолы доменного и мартеновского шлака, фталевые

инафтеновые кислоты, фурфурол, метанольную воду и отходы цехов капролактана.

При выборе антипирогенов следует учитывать их влияние на потребительские свойства угля по видам потребления. Например, добавление в уголь извести и соли снижает теплоту его сгорания

иповышает коррозирующие свойства топочных газов. Положительный опыт предотвращения самонагревания и

самовозгорания углей получен при эксплуатации угольного склада (штабеля) с железобетонными подпорными стенками Иркутской ТЭЦ-68. Железобетонные подпорные стенки (рис. 11.22, а) сооружают по одной, двум сторонам или по всему периметру штабеля на высоту от 2 до 12 м и более. Высота стенок зависит от расположения разгрузочных устройств склада и преобладающего направления ветра. При разновысотных стенках наиболее высокая стенка сооружается с наветренной стороны штабеля, а низкая –

8 РД 34-44-101–96. Типовая инструкция по хранению углей, горючих сланцев и фрезерного торфа на открытых складах электростанций / Урал ВТИ;

ОРГРЭС. М., 1997.

170