книги / Научно-исследовательская работа магистров по технологии машиностроения

..pdf

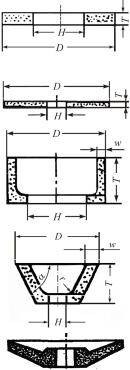

Виды, классификация и назначение профилей шлифовальных кругов

ГОСТ 2424–83 регламентирует выпуск 14 профилей шлифовальных кругов диаметром 3...1600 мм, толщиной 6...250 мм. Наиболее характерные типовые формы шлифовальных кругов приведены в табл. 5 и 6. Кроме стандартных форм кругов применяются и нестандартные, использование которых объясняется специфическими потребностями отдельных видов производств.

|

|

|

Таблица 5 |

|

|

Типовые формы абразивных кругов |

|||

|

|

|

|

|

Вид |

Обо- |

Эскиз сечения |

|

|

значе- |

Назначение |

|||

кругов |

инструмента |

|||

ния |

|

|||

|

|

|

||

Плоские пря- |

1 |

|

Круглое наружное, внутрен- |

|

мого профиля |

|

|

нее и бесцентровое шлифо- |

|

|

|

|

вание, плоское шлифование |

|

|

|

|

периферией круга, резьбо- |

|

|

|

|

шлифование, заточка резцов |

|

Диски |

41 |

|

Отрезание, прорезание пазов |

|

|

|

|

|

|

Чашки |

6 |

|

Плоское шлифование торцом |

|

цилинд- |

|

|

круга |

|

рические |

|

|

|

|

|

|

|

|

|

Чашки кони- |

11 |

|

Заточка и доводка инстру- |

|

ческие |

|

|

мента |

|

|

|

|

|

|

Тарельчатые |

14 |

|

Заточка и доводка инстру- |

|

|

|

|

мента, шлифовка зубьев шес- |

|

|

|

|

терен |

|

101

|

|

|

|

Таблица 6 |

|

|

Типовые формы алмазных кругов |

||

|

Обо- |

|

|

|

Вид |

|

Эскиз сечения |

|

|

значе- |

|

Назначение |

||

кругов |

|

инструмента |

||

|

ния |

|

|

|

Плоские |

1А1 |

|

|

Обработка цилиндрических |

прямого |

|

|

|

и плоских поверхностей на |

профиля |

|

|

|

круглошлифовальных и |

|

|

|

|

плоскошлифовальных стан- |

|

|

|

|

ках |

|

6А2 |

|

|

|

Плоские с |

|

|

Заточка и доводка резцов на |

|

выточкой |

|

|

|

заточных станках типа |

|

11А2 |

|

|

С-194 |

|

|

|

|

|

Чашеч- |

|

|

Заточка и доводка резцов, |

|

ные ко- |

|

|

|

задних поверхностей зенке- |

нические |

|

|

|

ров, разверток сборных рез- |

|

|

|

|

цов на универсально- |

|

|

|

|

заточных и специальных |

|

|

|

|

станках |

|

12R9 |

|

|

|

Тарельча- |

|

|

Заточка и доводка много- |

|

тые |

|

|

|

лезвийного инструмента по |

|

|

|

|

передней поверхности |

|

|

|

|

|

Наиболее распространенная форма абразивных кругов – форма № 1 – плоские, прямого профиля, на керамической и бакелитовой связках. Применяются при разных видах шлифования – плоского, круглого, внутреннего, бесцентрового, профильного и др. Круги в форме цилиндрических и конических чашек применяются чаще всего при заточке быстрорежущего инструмента по задней поверхности. Тарельчатые круги – для заточки по передней поверхности.

В табл. 6 представлены основные формы алмазных кругов

икругов из кубического нитрида бора. Особенность этих кругов заключается в форме и размерах нанесенного алмазоносного слоя

иего функциональном назначении.

102

Маркировка шлифовальных кругов

Маркировка кругов необходима для удобства выбора, заказа кругов и их эксплуатации. Характеристики шлифовального круга у нас в стране и за рубежом наносятся на его торцовую поверхность.

Согласно ГОСТ Р 52781 – 2007 с 01.010 2009 года введена новая маркировка шлифовальных кругов отечественного производства

Например, ранее применялась такая маркировка: абразивный круг типа 1, имеющий наружный диаметр D = 500 мм, высоту T = 50 мм, диаметр посадочного отверстия H = 305 мм, материал абразива – белый электрокорунд марки 25А, зернистость 10-П, твердость С2, структуру № 7, керамическую связку марки К5, рабочую скорость 35 м/с, 1-й класс неуравновешенности, класс точности А, маркируется следующим образом: 1500 50 305 25А 10-П С2 7 К5 35 м/с 1 клА. ГОСТ 2424–83.

Согласно ГОСТ Р 52781–2007 с 01.010 2009 г. введена новая маркировка шлифовальных кругов отечественного производства. Она соответствует маркировке зарубежных производителей и зарубежным стандартам ИСО. В условных обозначениях кругов типов 2 и 37 указываются размеры D×T×W, кругов остальных типов D×T×H.

Пример 1 условного обозначения круга типа 2 наружным диаметром D = 300 мм, высотой T = 80 мм, шириной рабочей части W = 48 мм, из нормального электрокорунда марки 14А, зернистостью F54, твердостью L, номером структуры 7, на керамической связке V, с предельной рабочей скоростью 50 м/с, 2-го класса неуравновешенности:

Круг2 300×80×48 14АF54 L7 V50 м/с2кл. ГОСТР52781–2007.

Пример 2 условного обозначения круга типа 1 наружным диаметром D = 300 мм, высотой T = 20 мм, диаметром посадочного отверстия Н = 76,2 мм, из белого электрокорунда марки 25А, зернистостью F60, твердостью K, номером структуры 6, на керамической связке V, с предельной рабочей скоростью 40 м/с, 2-го класса неуравновешенности:

Круг1 300×20×76,2 25АF60 K6 V 40 м/с2кл. ГОСТ52781–2007.

103

Маркировка алмазных шлифовальных кругов проводится следующим образом. Указывается форма, основные размеры круга и алмазоносного слоя, зернистость, связка, концентрация и количество алмазов в круге (в каратах), а также наименование предприятияизготовителя или его товарный знак, номер круга и год его изготовления. Например, в круге 11А2 150 10 3 32 с характеристикой АС2 10 Б1 2 29 № 8–17 маркировка имеет следующие значения: 11А2 – алмазный круг чашечный, конический; 150 – наружный диаметр круга, мм; 10 – ширина алмазоносного слоя, мм; 3 – толщина этого кольца, мм; 32 – диаметр посадочного отверстия, мм, АС2 – алмаз синтетический обычной прочности; 10 – зернистость алмазного порошка; Б1 – связка бакелитовая первая (с наполнителем из карбида бора); 2 – относительная концентрация алмазов в алмазоносном слое, % (цифрами 1, 2,..., 6 обозначается соответственно 25, 50, 75, 100, 125 и 150%-ная концентрация); 29 – содержание алмазного порошка, карат; 8 – заводской номер круга; 17 – год изготовления круга.

Инструмент, изготовленный из эльбора, маркируется подобно алмазному. Например, маркировка 11А2 150 10 3 32 Л10 Б1 6 58 № 43–17 читается так: чашечный круг диаметром 150 мм с рабочим слоем высотой 10 мм и толщиной 3 мм, диаметр посадочного отверстия 32 мм, эльборовое зерно (Л), зернистость 10, связка Б1, концентрация 150 %, количество эльбора в круге 58 каратов; 43 – заводской номер круга; 17 – год изготовления круга. Концентрация 100 % в эльборовых кругах не указывается. Связка может обозначаться, как у абразивных кругов, т.е. Керамическая – К; новый ГОСТ – V, Бакелитовая – Б; новый ГОСТ – B, Вулканитовая – В; новый ГОСТ – R, Металлическая – М; новый ГОСТ– M.

Виды шлифования. Элементы режима резания при круглом наружном шлифовании

Шлифование – процесс резания металлов, осуществляемый зернами абразивного, алмазного или эльборового материалов. Шлифованием можно обрабатывать практически любые материалы, так как твердость зерен абразива (2200…3100 НВ) и алмаза (7000 НВ) весьма

104

велика. Например, твердость твердого сплава 1300 НВ, цементита 2000 НВ, закаленной стали 600…700 НВ. Зерна абразива скрепляются связкой в инструменты различной формы или наносятся на ткань (абразивные шкурки). Шлифование применяется чаще всего как отделочная операция и позволяет получать детали 6–9 квалитета с шероховатостью Ra = 0,1…0,63 мкм и менее.

Особенности процесса шлифования

1.Многопроходность позволяет исправлять погрешности формы и размеров деталей.

2.Режущие зерна в круге имеют хаотичное беспорядочное расположение и образуют прерывистую режущую поверхность. Снимаемый припуск с поверхности заготовки во много раз меньше, чем при лезвийной обработке.

Различают круглое наружное шлифование, внутреннее круглое шлифование, плоское шлифование, бесцентровое шлифование. Круглое наружное шлифование применяется для обработки цилиндрических наружных поверхностей и осуществляется двумя способами: с продольной подачей (метод врезания) применяется, если длина шлифуемой поверхности меньше ширины круга.

Разработку режимов резания при шлифовании начинают с выбора характеристики шлифовального круга (прил. 1–6).

Для этого устанавливают:

тип (форму) шлифовального круга [2] или [3];

материал абразивного зерна [2] или [3], [6];

зернистость [2];

индекс зернистости [2];

твердость [2], [6];

структура [2], [6];

связка [2];

класс круга [2].

(Если выбор характеристики шлифовального круга производится по [3],то ее следует перевести в новое обозначение).

Характеристикишлифовальногокругаможновыбратьпоприл. 1–6.

105

После выбора элементов характеристики следует записать полную характеристику, которая содержит такие параметры: форму (тип), марку зерна, зернистость, индекс зернистости, твердость круга, структуру, тип связки, класс круга, допустимую окружную скорость.

Основными элементами режима резания при шлифовании являются:

окружная скорость в м/с (указывается в конце характеристики круга и является максимальной допускаемой прочностью круга);

скорость вращательного или поступательного движения детали в м/мин;

глубина шлифования t, мм, – слой металла, снимаемый шлифовальным кругом за один или двойной ход при круглом или плоском шлифовании или же равный всему припуску на сторону при врезном шлифовании;

продольная подача S – перемещение шлифовального круга вдоль своей оси в мм на оборот заготовки при круглом шлифовании или в мм на каждый ход стола при плоском шлифовании периферией круга;

радиальная подача Sp – перемещение шлифовального круга в радиальном направлении в мм на один оборот детали при врезном шлифовании.

Эффективная мощность (мощность, необходимая для резания) рассчитывается по эмпирической формуле [2], [3] или определяется по таблицам нормативов. Основное время при круглом шлифовании

спродольной подачей

T |

L h |

K, мин, |

|

||

o |

1000Vc t |

|

|

|

где h – припуск на сторону, мм; Vc – скорость продольного хода стола, м/мин; t – глубина шлифования, мм; K – коэффициент выхаживания, K = 1,4 – при чистовом шлифовании; K = 1,1 – при предварительном шлифовании; L – величина хода стола, мм,

L = l – (1 – К m) Bk, мм,

106

где l – длина шлифуемой поверхности; К – число сторон перебега круга (К = 2 – при сбеге круга в обе стороны, К = 1 – при сбеге круга в одну сторону, К = 0 – без сбега); m – перебег в долях ширины круга; Bk – ширина шлифовального круга, мм.

При круглом наружном шлифовании методом врезания основное время

Tо nз hSp К, мин,

где nз – частота вращения заготовки, об/мин; Sp – радиальная подача, мм/об.

При круглом шлифовании

T |

|

L h |

К, мин, |

|

n |

|

S t |

||

|

|

|

||

|

з |

|

|

|

где S – продольная подача, мм/об.

При круглом внутреннем шлифовании перебег круга в обе стороны равен 0,5В, тогда

L = l – (1 – 2 0,5)B, т.е. L = l мм.

Плоское шлифование

T |

H L h |

К, мин, |

|

1000V S t g |

|||

о |

|

||

|

c |

|

где Н – перемещение шлифовального круга в направлении поперечной подачи, мм; L – величина хода стола, мм; h – припуск на сторону; Vc – скорость движения стола, м/мин; g – число одновременно шлифуемых заготовок.

Н = Вз + Вк + 5, мм

где Вз – суммарная ширина заготовок, установленных на столе, мм; Вк – величина шлифовального круга, мм.

L = l + (10…15), мм,

где l – суммарная длина заготовок, установленных на столе, мм.

107

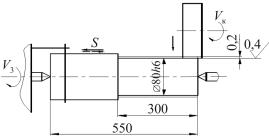

Пример. На круглошлифовальном станке 3М131 шлифуется шейка вала диаметром D = 80h6 мм длиной l = 300 мм, длина вала l1 = 550 мм. Параметр шероховатости обработанной поверхности Ra = 0,4 мкм. Припуск на сторону 0,2 мм. Материал заготовки – сталь 45 закаленная, твердостью HRC45 (рис. 6).

Необходимо: выбрать шлифовальный круг, назначить режим резания, определить основное время.

Рис. 6. Эскиз обработки

Решение

1. Выбор шлифовального круга.

Для круглого наружного шлифования с продольной подачей (шлифовать с радиальной подачей нельзя из-за большой длины шлифуемой поверхности), параметром шероховатости Ra = 0,4 мкм, конструкционной закаленной стали до HRC45 принимаем:

шлифовальный круг формы ПП, [2];

характеристика – 24А 40 С1 К, [6];

индекс зернистости – Н, [2];

структура – 5, [6];

класс – А, [2].

Полную маркировку круга ПП24А 40Н С1 5 К А 35 м/с по старому ГОСТу переведем на новый ГОСТ: 1 24А F40 5 M V 35м/с.

Размеры шлифовального круга Dk = 600 мм; Вк = 63 мм (по паспорту станка).

2. Режим резания

Скорость шлифовального круга Vk = 35 м/с [2].

108

Частота вращения шпинделя шлифовальной бабки

nш 1000Vk 60 мин–1,

Dk

nш 1000 35 60 1114,6 мин–1. 3,14 600

Корректируя по паспортным данным станка, принимаем nш = 1112 мин–1

(корректируется только в меньшую сторону).

Режимы резания для окончательного круглого наружного шлифования конструкционных сталей с подачей на каждый ход определяют по [2] или [3].

Окружная скорость заготовки Vз = 15…55 м/мин; принимаем

Vз = 30 м/мин.

Частота вращения шпинделя передней бабки, соответствующая принятой окружной скорости заготовки,

nз 1000Vз , мин–1

Dз

nз 1000 30 119,4 мин–1. 3,14 80

Так как частота вращения заготовки регулируется бесступенчато, принимаем nз = 120 мин–1.

Глубина шлифования

t = 0,005…0,015 мм.

Принимаем, учитывая бесступенчатое регулирование поперечной подачи шлифовального круга на ход стола,

t = 0,005 мм.

Продольная подача

S = (0,2…0,4)Вк, мм/об. Принимаем S = 0,25Вк = 0,25 63 = 15,75 мм/об.

109

Скорость продольного хода стола

Vc S nз 15,75 120 1,89 м/мин. 1000 1000

С учетом паспортных данных (бесступенчатое регулирование скорости продольного хода стола) принимаем

Vc = 1,9 м/мин.

3. Проверка достаточности мощности станкаМощность, затрачиваемая на резание

Np = CN Vзz tx Sy dq, кВт [2], [3],

где CN – коэффициент, учитывающий условия шлифования; x, y, z, q – показатели степени; V, t, S – элементы режима резания; d – диаметр шлифования, мм.

Для круглого наружного шлифования закаленной стали с подачей на каждый ход шлифовальным кругом зернистостью 40, твердостью СМ1

CN = 2,65; z = 0,5; х = 0,5; y = 0,55; q = 0,

тогдаNp = 2,65 300,5 0,0050,5 15,750,55 = 2,65 5,48 0,07 4,55 = 4,63 кВт.

Мощность на шпинделе станка

Nш = Nд , кВт,

где Nд = 7,5 кВт; = 0,8 – паспортные данные станка (см. прил. 2).

Nш = 7,5 0,8 = 6 кВт.

Так как Nш = 6 кВт Np = 4,63 кВт, то обработка возможна. 4. Основное время

T |

L h |

|

К, мин, |

|

1000V |

t |

|||

о |

|

|||

|

c |

|

||

L = l – (1 – К m)Вк, мм,

где m – доля перебега круга, принимаем m = 0,5 (т.е. половина круга); К= 1 – числосторонперебегакруга(см. эскизобработки(рис. 7)), тогда

L = l – (1 – 1 0,5)Вк = l – 0,5 Вк = 300 – 0,5 63 = 268,5 мм.

110