книги / Технология производства бумаги

..pdfВ процессе работы поры сукон забиваются проклеивающими веществами, мелким волокном, наполнителем, в результате чего снижается их водопропускная способность, поэтому непрерывно в процессе работы машины производится промывка сукон в сукномойках (вальцовых, щелевых и др.) водяными спрысками (температура воды 35–50 ○С, давление 0,3–0,4 МПа).

Периодическая промывка производится при давлении струи 1,8–5 МПа. На холостом ходу осуществляется промывка с помощью моющих веществ, подаваемых спрысками принизком давлении.

Срок службы тканых сукон на первом прессе − 10–14 дней, на третьем − до 30 дней; иглопробивных сукон на первом прессе − 20–25 дней, на третьем − до двух месяцев.

7.5. Факторы, влияющие на процесс прессования бумажного полотна

Влияние некоторых факторов на увеличение сухости полотна при прессовании выражается уравнением

C = |

Pτ |

|

, |

|

g2 S 2 |

μ |

|||

|

|

где С − повышение сухости; Р − удельное давление между валами; τ − время прессования; g − масса 1 м2 бумаги; S − удельная поверхность волокон (отношение общей поверхности к объему, м2/м3);

μ− вязкость воды при температуре прессования.

Сповышением удельного давления увеличиваются сухость полотна, плотность, механические показатели вследствие лучшего контакта между волокнами, уменьшается пористость и непрозрачность. Линейное давление по мере увеличения сухости полотна от первого к последующим прессам увеличивается

от 30–40 до 120 кг/см.

С повышением скорости работы машины обезвоживание на прессах ухудшается, так как уменьшается время прессования.

Композиция и степень помола массы. Целлюлозные хо-

рошо размолотые волокна, имеющие на поверхности большое

51

количество гидроксильных групп, более прочно удерживают воду, чем древесная масса той же степени помола, так как гидроксильные группы в древесной массе блокированы лигнином.

Сповышением температуры понижается вязкость воды, облегчается обезвоживание. Иногда полотно подогревают, но это усиливает маркировку бумаги сукнами.

Суменьшением массы 1 м2 ниже 200 г сухость уменьшается, что объясняется обратным ходом влаги из сукна в бумагу под действием сил капиллярного всасывания. С целью снижения обратного перехода влаги из сукна в полотно последнее сразу же после выхода из зоны прессования необходимо отделять от сукна, пропуская через бумаговедущий валик.

Натяжение полотна. При чрезмерном натяжении полотна увеличивается анизотропия, при отсутствии натяжения полотно провисает, образуя складки, что является причиной обрывов.

На качество бумаги также влияет равномерность распределения давления между валами прессов по ширине машины, которая зависит от состояния облицовки валов и их бомбировки.

7.6. Интенсификация работы прессовой части бумагоделательной машины

Прессовая часть в значительной мере определяет экономические показатели работы всей машины. В настоящее время интенсификация работы отдельных прессов и прессовых частей ведется одновременно по нескольким направлениям. Основными конструктивными и технологическими решениями, обеспечивающими повышение сухости бумаги после прессовой части с сохранением или улучшением необходимых качественных показателей полотна, являются следующие:

1. Увеличение прессового импульса. Величина его (в кН·с/м2) определяется из выражения

I = Рср· τ,

где Рср – среднее удельное давление в зоне контакта прессовых валов, кН/м2; τ– времянахождения полотна в зонепрессования, с.

52

Увеличить величину прессового импульса и повысить сухость полотна можно путем увеличения среднего давления и времени нахождения полотна в зоне прессования. Повышение среднего удельного давления прессования достигается увеличением линейного давления между валами.

Для каждого вида продукции существует минимально допустимое время прессования, при котором наблюдается обезвоживание полотна. Так, для картона большой толщины оно составляет 9–15 мс, для тонкой бумаги из садкой массы достаточно нескольких долей миллисекунды. Повысить время прессования при постоянной скорости машины можно лишь путем увеличения ширины площади контакта, что осуществляется в прессах с удлиненной зоной прессования за счет использования прессовых валов большого диаметра, валов с мягкой облицовкой, например, в прессах с глухими отверстиями.

Совершенствование прессов должно быть направлено на повышение прессового импульса – увеличение давления и продолжительности прессования, так как при сокращении времени обезвоживания резко возрастает сопротивление отводу воды из зоны контакта (гидродинамическое давление), вследствие чего для достижения той же сухости необходимо значительно повысить давление прессования.

2. Совершенствование технологии отвода воды, отжимаемой из полотна в прессовом захвате. Одним из путей повышения эффективности работы прессовых частей является прессование полотна между двух сукон. При двустороннем обезвоживании снижается сопротивление фильтрации воды из полотна, возрастает время прессования вследствие увеличения площади контакта валов. При отсутствии опасности раздавливания (дробления) полотна можно значительно повысить давление прессования.

Для уменьшения увлажнения полотна водой из сукна на выходной стороне зоны прессования установлены прессовые сукна, облегчающие отвод воды из бумаги в сукно. Вся вода впитывается сукнами и выносится ими из зоны контакта валов, т.е. рацио-

53

нальный выбор прессовых сукон позволяет работать с так называемой «сухой» зоной прессования.

3.Установка подогревательных устройств различной конструкции. Позволяет снизить вязкость воды в полотне и сукне при прессовании.

4.Совмещение процессов прессования и сушки (установка прижимных валов на сушильных цилиндрах). Повышает качество продукции, позволяет использовать в производстве низкокачественные полуфабрикаты и значительно экономит электроэнергию.

5.Кондиционирование и очистка прессовых сукон также является одним из направлений повышения сухости бумаги.

В зависимости от величины сопротивления фильтрации воды из бумаги в сукно процесс обезвоживания полотна в прессах бумагоделательных и картоноделательных машин может быть разделен:

– на процесс прессования, в котором сопротивление фильтрации воды в бумаге незначительно, поэтому не является определяющим; бумага при прохождении через пресс легко обезвоживается и уплотняется;

– на процесс прессования, лимитирующим фактором которого является сопротивление фильтрации воды в полотне.

По первому процессу обезвоживаются тонкие, санитарногигиенические виды бумаги и, с некоторым допущением, газетная бумага, по второму – картон, бумага из массы высокой степени помола, бумага высокой плотности, папка целлюлозы.

Каждый процесс определяет конструкцию прессовой части и используемые способы интенсификации процесса обезвоживания.

6.На некоторых отечественных и зарубежных предприятиях нижний желобчатый вал заменен валом с глухими отверстиями (рис. 30). Его преимущества:

– твердость вала не ограниченна, как это имеет место при использовании желобчатых прессов; более мягкая облицовка обеспечивает увеличение времени прессования и прессового импульса, в результате чего повышается сухость полотна;

54

Рис. 30. Пресссглухимиотверстиями: 1 – верхнийвал; 2 – бумага; 3 – сукно; 4 – выброс воды из отверстий вала; 5 – спрыск высокого давления; 6 – смачивающий спрыск; 7 – щелевая сукномойка; 8 – вал с глухими отверстиями; 9 – водяной спрыск для очистки отверстий; 10 – шабер

– увеличивается «живое» сечение вала, объем отверстий

в4–5 раз больше объема желобков желобчатого вала (увеличивается отвод воды из зоны прессования);

–при мягких облицовках нет опасности перекрытия отверстий

взонепрессования, чтопозволяетувеличить давлениепрессования;

–по сравнению с отсасывающими прессами снижается шум, упрощается обслуживание, уменьшается расход энергии на создание вакуума и стоимость изготовления;

–повышается срок службы прессовых сукон, обеспечивается более равномерный профиль влажности полотна по ширине, реже происходят обрывы полотна.

Необходимо учитывать, что при выходе из зоны контакта валов пресса с глухими отверстиями сукно впитывает воду из отверстий вала, становится более влажным и сильно увлажняет бумагу, поэтому оно должно входить в пресс и выходить из него, охватывая не нижний, а верхний вал пресса.

55

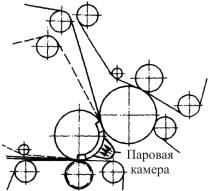

7. Фирма «Валмет» (Финляндия) разработала конструкцию паровой камеры (рис. 31) для установки на отсасывающем валу четырехвального пресса типа «Симпресс». Это устройство позволяет повысить температуру полотна до 60○ С и увеличить сухость бумаги на 2–5 % в зависимости от массы 1 м2 и ее композиционного состава. Установка над гранитным валом перед третьим захватом второй камеры позволит увеличить температуру полотна до 80 °С и сухость бумаги до 48 %. Однако при этом возникают трудности при работе гранитного вала и можетснижаться пухлостьполотна.

Рис. 31. Схемаустановкипаровойкамерыначетырехвальном прессетипа«Симпресс» над отсасывающим валом

Варианты схем современных эффективных прессовых частей бумагоделательных машин

Прессовая часть большей части современных машин состоит из компактного многовального пресса с тремя или четырьмя зонами прессования, после которого при необходимости может устанавливаться один или два отдельно стоящих двухвальных пресса. Из наиболее часто применяемых схем прессовых частей можно назвать следующие: Twinver-пресс, Tri-nip-пресс.

Twinver-пресс состоит из пересасывающего, отсасывающего, гранитного и желобчатого валов (рис. 32).

56

Рис. 32. Twinver-пресс: 1 – гауч-вал; 2 – сукно-пикап; 3 – пересасывающий вал; 4 – верхнийжелобчатыйвал; 5 – сукно; 6 – бумажноеполотно;

7 – гранитныйвал; 8 – отсасывающийвал

Пресс позволяет уменьшить сеточную маркировку, поскольку сеточная сторона бумажного полотна в двух захватах контактирует с гладкой поверхностью гранитного вала. В третьей зоне прессования с гладкой поверхностью контактирует верхняя сторона бумаги. Достоинством является также то, что первая открытая проводка бумажного полотна происходит после двух зон прессования. Пресс обеспечивает легкое удаление брака. Недостатками данной конструкции являются: возможность образования воздушных пузырей перед третьей зоной прессования и опасность обрыва на открытом участкемежду второйитретьей зонамипрессования.

Tri-nip-пресс состоит из пересасывающего вала и многовального пресса, образованного двумя желобчатыми, отсасывающим и гранитным валами (рис. 33).

В этом прессе вместо гранитного вала часто применяется гладкий вал с покрытием из заменителя гранита. В первой зоне, образованной нижним желобчатым и отсасывающим валами, прессование происходит между двух сукон. Во второй зоне, образованной отсасывающим и гранитным валами, и в третьей зоне, образованной гранитным и верхним желобчатым валами, бумажное полотно прессуется с одним сукном. Достоинством пресса является то, что первая открытая проводка полотна происходит только после третьей зоны прессования, где бумажное полотно обладает уже достаточно высокой прочностью.

57

Рис. 33. Tri-nip-прессспаровойкамерой: 1 – гауч-вал; 2 – пересасывающийвал; 3 – сукно-пикап; 4 – отсасывающийвал; 5 – гранитныйвал; 6, 12 – желобчатые валы; 7 – верхнее сукно; 8 – бумаговедущий валик; 9 – бумажное полотно; 10 – пароваякамера; 11 – нижнеесукно

Рис. 34. ПресссудлиненнойзонойпрессованиятипаJUMBO

Для повышения эффективности обезвоживания напротив второй камеры отсасывающего вала возможна установка паровой камеры. Однако при этом надо учитывать и повышение температуры гранитного вала. Это опасно как из-за возникновения температурных напряжений, способных привести к разрушению ва-

58

ла, так и из-за пересыхания поверхности вала и нарушения нормальной работы шаберов.

Для наглядности на рис. 34 приведен общий вид двойного пресса с удлиненной зоной прессования башмачного типа «JUMBO». Прессование осуществляется между двух сукон. Прижим башмака к верхнему валу осуществляется при помощи гидроцилиндров. Линейное давление в зоне прессования достигает 1000 кН/м, что позволяет получить сухость полотна до 55 %.

59

8.СУШКА БУМАГИ

8.1.Схема сушильной части бумагоделательной машины

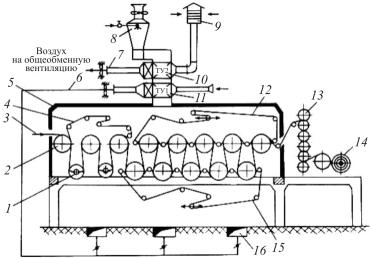

После прессования влажное бумажное полотно в пластиче- ски-упругом состоянии поступает в многоцилиндровую контакт- но-конвективную сушильную установку, основное назначение которой заключается в испарении влаги из материала до конечной относительной влажности 5...8 % (рис. 35).

Рис. 35. Принципиальная схема сушильной части БДМ: 1 – вакуумный вал; 2 – бумагосушильный цилиндр; 3 – бумажное полотно; 4 – сушильная сетка; 5 – вентиляционный колпак; 6 – сушильный воздух; 7 – подача воздуха на общеобменную вентиляцию; 8 – скруббер; 9 – воздухозаборная шахта; 10 – теплоуловитель 2-й ступени; 11 – теплоуловитель 1-й ступени; 12 – верхняя сушильная сетка при традиционной схеме проводки бумажного полотна; 13 – каландр; 14 – накат; 15 – нижняя сушильная сетка;

16 – воздухораспределительные каналы

Контактный способ подвода тепла к влажной бумаге имеет существенное преимущество перед другими методами сушки,

60