книги / Процессы формообразования и инструменты

..pdf

а |

б |

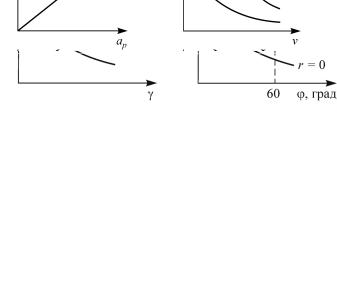

Рис. 3.26. Влияние геометрических параметров инструмента на силу резания: а – влияние переднего угла; б – влияние главного угла в плане

а |

б |

Рис. 3.27. Влияние режимов резания на силу: а – глубина резания; б – скорость резания

Показано, что с увеличением глубины резания пропорционально увеличивается сила Pz.

Установлено, что с увеличением скорости резания уменьшается сила резания (если нет нароста).

Степень влияния обрабатываемого материала на силу резания определяется степенью влияния на усадку стружки (чем тверже материал, тем меньше усадка).

51

Глава IV

ВЫБОР МЕТАЛЛОРЕЖУЩЕГО ИНСТРУМЕНТА

Выбор металлорежущего инструмента является комплексной задачей, при решении которой необходимо учитывать множество параметров (табл. 4.1) [2–4].

Таблица 4.1

Выбор металлорежущего инструмента

№ |

Параметр |

|

Классификация |

|

|

Описание |

|

|||

п/п |

|

|

|

|

|

|

|

|

|

|

1 |

Обраба- |

|

|

|

Стандарт ISO выде- |

|||||

|

тываемый |

|

|

|

ляет |

шесть |

групп |

|||

|

материал |

|

|

|

обрабатываемых |

|||||

|

|

|

|

|

материалов, |

учиты- |

||||

|

|

|

|

|

вая |

их |

уникальные |

|||

|

|

|

|

|

свойства |

обрабаты- |

||||

|

|

|

|

|

ваемости |

|

|

|

||

2 |

Область |

Точение |

Фрезерование |

Сверление |

Требуются |

различ- |

||||

|

примене- |

|

|

|

ные |

типы |

инстру- |

|||

|

|

|

|

|||||||

|

ния |

Черновая/ |

Получисто- |

Чистовая/ |

ментов, |

пластин и |

||||

|

|

тяжелая |

вая |

легкая |

марок сплавов. |

Вы- |

||||

|

|

|

|

|

бор |

|

инструмента |

|||

|

|

|

|

|

также зависит от на- |

|||||

|

|

|

|

|

грузки на режущую |

|||||

|

|

|

|

|

кромку, от чистовой |

|||||

|

|

|

|

|

обработки |

до |

чер- |

|||

|

|

|

|

|

новой |

|

|

|

|

|

52

Продолжение табл. 4.1

№ |

Параметр |

Классификация |

|

Описание |

|||

п/п |

|

|

|

|

|

|

|

3 |

Условия |

Хорошие |

|

|

Все детали |

имеют |

|

|

резания |

условия |

|

|

разные |

конструк- |

|

|

|

|

|

|

ции, |

требующие |

|

|

|

|

|

|

различные |

способы |

|

|

|

|

Непрерывное |

резание; |

установки и закреп- |

||

|

|

|

высокая скорость реза- |

ления, |

а |

также |

|

|

|

(обозначение |

ния; предварительно об- |

предъявляющие |

|||

|

|

в справочниках) |

работанная |

заготовка; |

особые |

требования |

|

|

|

|

высокая жесткость тех- |

к инструменту |

|||

|

|

|

нологической |

системы; |

|

|

|

|

|

|

небольшой вылет |

|

|

|

|

|

|

Средние |

|

|

|

|

|

|

|

условия |

|

|

|

|

|

(обозначение |

Профильная обработка; |

||

средняя |

скорость реза- |

||

в справочниках) |

|||

|

ния; точная отливка или |

||

|

поковка; хорошая жест- |

||

|

кость |

технологической |

|

|

системы |

||

Тяжелые |

|

|

|

условия |

|

|

|

Прерывистое резание; (обозначение низкая скорость резания; в справочниках) литейная корка или окалина на заготовке; нежесткое закрепление заго-

товки

53

Продолжение табл. 4.1

№ |

Параметр |

Классификация |

|

Описание |

|

|||

п/п |

|

|

|

|

|

|

|

|

4 |

Конфигу- |

|

В |

зависимости |

от |

|||

|

рация |

|

размера, |

материала |

||||

|

детали |

|

заготовки, |

закреп- |

||||

|

|

|

ления и способа об- |

|||||

|

|

|

работки |

требуется |

||||

|

|

|

различный |

инстру- |

||||

|

|

|

мент |

|

(токарный, |

|||

|

|

|

фрезерный, |

свер- |

||||

|

|

|

лильный и т.д.) |

|

||||

|

|

|

|

|

|

|||

|

Твердость |

Твердость детали по Бриннелю; |

Разница |

|

между |

|||

|

детали |

твердость детали по Роквеллу |

твердостью |

обраба- |

||||

|

|

|

тываемого материа- |

|||||

|

|

|

ла и твердостью ин- |

|||||

|

|

|

струмента |

оказы- |

||||

|

|

|

вает такое же силь- |

|||||

|

|

|

ное влияние, как и |

|||||

|

|

|

режимы |

|

резания, |

|||

|

|

|

геометрия режущей |

|||||

|

|

|

кромки |

|

и |

марка |

||

|

|

|

сплава. |

|

|

Высокая |

||

|

|

|

твердость заготовки |

|||||

|

|

|

снижает |

стойкость |

||||

|

|

|

инструмента и при- |

|||||

|

|

|

водит |

к |

повышен- |

|||

|

|

|

ному износу |

|

||||

|

Рабочая |

С применением СОЖ |

Твердый |

сплав |

ра- |

|||

|

среда |

|

ботает лучше в ус- |

|||||

|

|

|

ловиях |

|

постоянно |

|||

|

|

|

высокой температу- |

|||||

|

|

|

ры, |

поэтому первый |

||||

|

|

|

выбор |

– |

обработка |

|||

|

|

Без применения СОЖ – сухая обработка |

без |

|

|

применения |

||

|

|

СОЖ. |

|

Некоторые |

||||

|

|

|

марки сплавов, на- |

|||||

|

|

|

пример |

|

для обра- |

|||

|

|

|

ботки чугунов, на- |

|||||

|

|

|

оборот |

|

|

требуют |

||

|

|

|

применения СОЖ |

|||||

54

Производители современного металлорежущего инструмента предлагают свои рекомендации по назначению наиболее эффективных параметров обработки для обеспечения стабильного процесса резания при минимальном износе своего инструмента. Данные рекомендации находятся в каталогах и технических справочниках фирмпроизводителей. Несмотря на большое количество новых технологических решений при изготовлении металлорежущего инструмента, основные закономерности влияния геометрии инструмента и режимов обработки на процесс резания остаются неизменными.

4.1.Группы обрабатываемости

Вметаллообрабатывающей промышленности разные детали изготовляются из различных материалов [2–5]. Каждый материал имеет свои уникальные характеристики, на которые оказывают влияние легирующие элементы, термическая обработка, упрочнение и т.д. Это сильно влияет на выбор геометрии режущего инструмента, сплава и режимов резания.

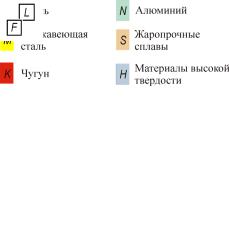

Стандарт ISO разбивает обрабатываемые материалы на шесть различных групп (рис. 4.1). Каждая группа учитывает структуру материала и его уникальные свойства, которые могут по-разному воздействовать на инструмент.

Рис. 4.1. Группы обрабатываемости по ISO

55

Каждая группа обрабатываемости имеет свое буквенное и цветовое обозначение (см. рис. 4.1):

ISO P – сталь. Это самая большая группа в области металлообработки, включающая стали от нелегированных до высоколегированных, а также стальное литье. Обрабатываемость, как правило, хорошая, но многое зависит от твердости, содержания углерода и т.д.

ISO M – нержавеющая сталь. Это сплавы, имеющие в составе минимум 12 % хрома, а также другие легирующие элементы, например никель и молибден. В эту группу входят ферритные, мартенситные, аустенитные и аустенито-ферритные (дуплексные) нержавеющие стали. Общим для всех этих материалов является то, что в процессе резания в зоне обработки возникает высокая температура, что способствует возникновению проточин и нароста на режущей кромке инструмента.

ISO K – чугун. В отличие от стали является материалом, дающим при обработке короткую стружку. Серые чугуны (GCI) и ковкие чугуны (MCI) довольно легко поддаются обработке, а чугун с шаровидным графитом (NCI), чугун с вермикулярным графитом (CGI), отпущенный ковкий чугун (ADI) – гораздо сложнее. Все виды чугунов содержат карбид кремния (SiC), который обладает высокими абразивными свойствами.

ISO N – цветные металлы. Сюда включены мягкие металлы, такие как алюминий, медь, латунь и т.д. Алюминий с содержанием кремния (Si) в размере 13 % обладает высокими абразивными свойствами. Рекомендуется использовать высокую скорость резания. Обладают продолжительной стойкостью при применении пластин с острой геометрией.

ISO S – жаропрочные сплавы. Представляют собой высоколегированные материалы на основе железа, никеля, кобальта и титана. Они обладают повышенной пластичностью, тем самым активно способствуют наростообразованию на режущей кромке. Сплавы трудно обрабатываются, поскольку вырабатывают много тепла, чем очень похожи на материалы области ISO М, но сила резания при этом намного выше, а стойкость инструмента намного ниже.

56

ISO H – материалы высокой твердости. Эта группа включает стали с твердостью 45–65 HRC, а также отбеленный чугун с твердостью 400–600 HB. Такая высокая твердость делает обработку этих материалов непростой задачей. При обработке выделяется большое количество тепла. Также эти материалы обладают высокими абразивными свойствами.

Производители современного металлорежущего инструмента, как правило, расширяют классификацию групп обрабатываемости ISO и выделяют внутри каждой из шести групп дополнительно подгруппы.

Компания Sandvik Coromant выделяет 15 групп СМС (Coromant Material Classification). Классификация представлена в табл. 4.2.

Таблица 4.2 Классификация обрабатываемых материалов Sandvik Coromant CMC

|

ISO |

|

CMC |

|

Материал |

|

|

|

|

|

|||

|

|

|

01. |

|

Нелегированные стали |

|

|

|

|

02. |

|

Низколегированные стали (<5 % легирующих элементов) |

|

|

|

|

03. |

|

Высоколегированные стали (>5 % легирующих элементов) |

|

|

|

|

06. |

|

Стальные отливки |

|

|

|

|

05. |

|

Аустенитные нержавеющие стали |

|

|

|

|

15. |

|

Нержавеющие стали – отливки |

|

|

|

|

|

|

|

|

|

|

|

07. |

|

Ковкий чугун |

|

|

|

|

08. |

|

Серый чугун (GCI) |

|

|

|

|

09. |

|

Чугун с вермикулярным графитом (NCI, CGI) |

|

|

|

|

30. |

|

Алюминиевые сплавы |

|

|

|

|

33. |

|

Медные сплавы |

|

|

|

|

|

|

|

|

|

|

|

20. |

|

Жаропрочные сплавы (HRSA) |

|

|

|

|

23. |

|

Титановые сплавы |

|

|

|

|

|

|

|

|

|

|

|

04. |

|

Закаленная сталь (>45 HRC) |

|

|

|

|

10. |

|

Отбеленный чугун |

|

|

|

|

|

|

|

|

57

Таким образом, в каждой из шести групп обрабатываемых материалов по ISO есть подгруппы, учитывающие твердость материала, значение удельной силы резания, способ получения заготовки и физические свойства материала.

Особенности обработки материалов различных групп обрабатываемости представлены в табл. 4.3.

|

|

|

|

|

|

|

|

|

Таблица 4.3 |

||

|

|

|

Особенности обработки материалов |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Группа |

|

Стружка |

|

Удельная |

|

Особенности |

|

|

||

|

|

|

|

|

|

||||||

|

|

|

сила реза- |

|

|

|

|||||

|

|

|

|

обработки |

|

|

|||||

|

|

|

|

|

|

ния, Н/мм2 |

|

|

|

||

|

P |

|

|

|

|

1400–3100 |

|

– Сравнительно легко обраба- |

|||

|

Сталь |

|

|

|

|

|

|

тывается, однородная стружка. |

|||

|

|

|

|

|

|

|

|

– Низкоуглеродистые |

|

стали |

|

|

|

|

|

|

|

|

|

склонны к налипанию и тре- |

|||

|

|

|

|

|

|

|

|

буют острой режущей кромки. |

|||

|

|

|

|

|

|

|

|

– Для большинства сталей си- |

|||

|

|

|

|

|

|

|

|

лы резания невелики, и |

|||

|

|

|

|

|

|

|

|

вследствие |

этого необходи- |

||

|

|

|

Материал, |

образую- |

|

|

|

мая для обработки мощность |

|||

|

|

|

щий длинную стружку |

|

|

|

колеблется в пределах огра- |

||||

|

|

|

|

|

|

|

|

ниченного диапазона |

|

|

|

|

M |

|

|

|

|

1800–2850 |

|

– Затруднен |

контроль |

над |

|

|

Не- |

|

|

|

|

|

|

стружкообразованием у |

фер- |

||

|

ржаве |

|

|

|

|

|

|

ритных сталей, очень плохое |

|||

|

ющая |

|

|

|

|

|

|

стружкообразование |

у аусте- |

||

|

сталь |

|

|

|

|

|

|

нитных и дуплексных сталей. |

|||

|

|

|

|

|

|

|

|

– Обработка |

сопровождается |

||

|

|

|

|

|

|

|

|

высокими |

силами |

резания, |

|

|

|

|

|

|

|

|

|

наростом на режущей кромке, |

|||

|

|

|

Материал, |

образую- |

|

|

|

высокой температурой в зоне |

|||

|

|

|

щий длинную стружку |

|

|

|

резания и поверхностным де- |

||||

|

|

|

|

|

|

|

|

формационным упрочнением |

|||

58

Продолжение табл. 4.3

|

|

|

|

|

Удельная |

|

Особенности |

|||

Группа |

|

Стружка |

сила реза- |

|

||||||

|

|

обработки |

||||||||

|

|

|

|

|

ния, Н/мм2 |

|

||||

K |

|

|

|

|

790–1350 |

– Нет |

проблем |

со |

стружко- |

|

Чугун |

|

|

|

|

|

дроблением при любых усло- |

||||

|

|

|

|

|

|

виях обработки. |

|

|

||

|

|

|

|

|

|

– Обработка на высокой ско- |

||||

|

|

|

|

|

|

рости приводит к абразивно- |

||||

|

|

|

|

|

|

му износу инструмента. |

||||

|

|

|

|

|

|

– Умеренные силы резания |

||||

|

|

Материал, |

образующий |

|

|

|

|

|

|

|

|

|

короткую |

сыпучую |

|

|

|

|

|

|

|

|

|

стружку |

|

|

|

|

|

|

|

|

N |

|

|

|

|

350–700 |

– Относительно простой кон- |

||||

Цвет- |

|

|

|

|

|

троль |

над |

стружкообразова- |

||

ные |

|

|

|

|

|

нием при условии легирова- |

||||

метал- |

|

|

|

|

|

ния. |

|

|

|

|

лы |

|

|

|

|

|

– Al склонен к налипанию и |

||||

|

|

|

|

|

|

требует острой |

режущей |

|||

|

|

|

|

|

|

кромки. |

|

|

|

|

|

|

|

|

|

|

– Силы резания невелики, и |

||||

|

|

Материал, |

образующий |

|

вследствие |

этого |

мощность, |

|||

|

|

длинную стружку |

|

необходимая для обработки, |

||||||

|

|

|

|

|

|

колеблется в пределах огра- |

||||

|

|

|

|

|

|

ниченного диапазона |

||||

S |

|

|

|

|

2400–3100 |

– Сложное |

стружкообразова- |

|||

Жаро- |

|

|

|

|

(жаро- |

ние (сегментная стружка). |

||||

проч- |

|

|

|

|

прочные |

– Отрицательный |

передний |

|||

ные |

|

|

|

|

сплавы) |

угол только для пластин из |

||||

сплавы |

|

|

|

|

1300–1400 |

керамики, |

положительный – |

|||

|

|

|

|

|

(титан) |

для |

пластин |

из |

твердого |

|

|

|

|

|

|

|

сплава. |

|

|

|

|

|

|

Материал, |

образующий |

|

– Силы резания и необходи- |

|||||

|

|

|

мая мощность достаточно ве- |

|||||||

|

|

сегментную стружку |

|

лики |

|

|

|

|

||

59

Окончание табл. 4.3

|

|

Удельная |

Особенности |

|

|

Группа |

Стружка |

сила реза- |

|

||

обработки |

|

||||

|

|

ния, Н/мм2 |

|

||

H |

|

2550–4870 |

– Плохой |

контроль |

над |

Мате- |

|

|

стружкообразованием. |

|

|

риалы |

|

|

– Необходим |

отрицательный |

|

высо- |

|

|

передний угол. |

|

|

кой |

|

|

– Силы резания и необходи- |

||

твер- |

|

|

мая мощность достаточно ве- |

||

дости |

|

|

лики |

|

|

|

Материал, образующий |

|

|

|

|

|

стружку надлома |

|

|

|

|

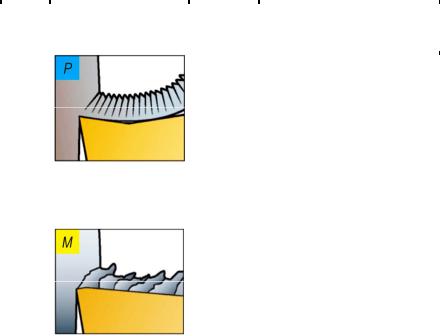

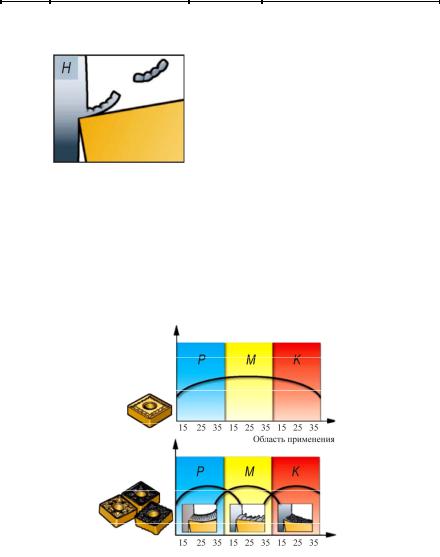

На сегодняшний день разработаны различные универсальные пластины, изготовленные из специализированных инструментальных сплавов, что позволяет оптимально использовать возможности станков и инструмента (рис. 4.2).

Рис. 4.2. Универсальные режущие пластины

60