книги / Специальные стали. Теория легирования

.pdfНеобходимо учесть, что при оценке упрочнения феррита по

n

формуле Δσ0,2 = kiф Ci ф в качестве концентрации i-го компонента

i=1

нужно подставлять количество легирующего элемента, растворенного в феррите, а не содержание данного компонента в стали.

На рис. 7, б показано влияние легирующих элементов на ударную вязкость феррита. KCU, KCV, KCT – характеристики ударной вязкости образцов с различными видами концентраторов напряжений; Т50 или Ткр – критическая температура хрупкости или температура вязко-хрупкого перехода.

Эти характеристики зачастую оценивают при определении надежности материала, при падении ударной вязкости разрушение происходит по хрупкому механизму – это самый опасный вид разрушения. Первопричиной образования трещин является скопление дислокаций, количество которых повышается при более сильном искажении кристаллической решетки за счет легирования.

Исходя из графиков (см. рис. 5) необходимо установить пределы легирования, которые позволят при одновременном приросте прочности повышать и характеристики вязкости.

Свойство легированного аустенита

В железоуглеродистых сталях аустенит как стабильная структурная составляющая существует при температуре выше критической точки Аc3 или Асm в специальных сталях. Благодаря γ-ста- билизаторам (Mn, Ni) возможно получение структуры однофазного аустенита уже при комнатной температуре.

Легированный аустенит бывает двух видов: стабильный и нестабильный. К нестабильным состояниям относится наличие аустенита до температуры Мн, в данном случае он способен к фазовому превращению или образованию мартенсита под действием внешних сил (нагрузка, деформация).

Стабильный аустенит не претерпевает превращения под действием деформации.

Влияние легирующих элементов на свойства аустенита схожи с таковым влиянием на феррит (см. рис. 5).

21

Термодинамическая активность углерода в железе

Активность компонента αi связана с его атомной долей Ni следующим соотношением: αi = Ni γi , где γi – коэффициент термоди-

намической активности i-го компонента. Коэффициент термодинамической активности компонента характеризует силы его связи с атомами матрицы, т.е. подвижность атомов данного компонента в твердом растворе, способность компонента оставаться растворенным или выделяться из твердого раствора в другие фазы.

Многие процессы, протекающие в стали, определяются термодинамической активностью углерода и легирующих элементов. Так как в соответствии с первым законом Фика диффузионный поток Ji

определяется градиентом концентраций dCdxi , то Ji = −Дэф dCdxi , где

Дэф – эффективный коэффициент диффузии.

Однако на практике наблюдается восходящая или обратная диффузия от областей с наименьшей концентрацией компонента к области большей его концентрации. Движущей силой диффузионных процессов является не градиент концентраций, а градиент химического потенциала или свободной энергии. Любая система стремится к уменьшению свободной энергии. Все легирующие элементы будут влиять на термодинамическую активность углерода в твердом растворе, конечно, если они в нем растворены.

Лекция 6. Карбиды в легированных сталях

Карбиды – это соединения металла и углерода, которые, располагаясь в твердом растворе, приводят к его упрочнению. Степень упрочнения частицами второй фазы зависит от размера (дисперсности) частиц и равномерности распределения данных частиц в матрице (в твердом растворе). Частицы могут быть достаточно крупные и далеко расположены друг от друга, степень упрочнения такого сплава значительно ниже, чем того, что имеет мелкие равномерно расположенные частицы (рис. 6).

22

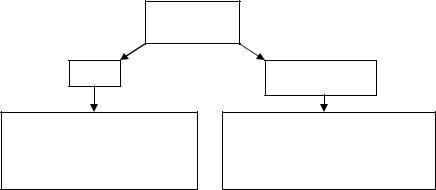

Карбиды в легированных

сталях

Fe3C

Карбиды – фазы внедрения

Карбиды цементитного типа имеют ромбическую кристаллическую решетку. Это наименее устойчивый к растворению карбид. Растворяя в себе атомы других карбидообразующих элементов, повышает свою устойчивость

Карбиды – фазы внедрения или специальные карбиды. В сталях встречаются 5 типов таких карбидов:

MeC, Me2C, Me6C, Me7C3, Me23C6 Например: NbC, TiC, W2C, Cr7C3, Cr23C6

Рис. 6. Карбиды в легированных сталях

Карбиды образуются при взаимодействии переходных d-эле- ментов с углеродом. При образовании карбидов атомы углерода отдают часть электронов на недостроенный d-уровень и участвуют в образовании металлической связи между атомами. Благодаря этому карбиды имеют высокую прочность межатомного взаимодействия, а свойства схожи со свойствами металлов:

–высокая электропроводность;

–непрозрачность;

–отражают свет (карбиды не видны на нетравленом микрошлифе).

Температура плавления или растворения карбида в твердом растворе при нагреве зависит от силы межатомной связи в его решетке: чем выше сила связи, тем выше температура плавления или растворения карбида в твердом растворе. Этот факт будет оказывать существенное влияние на поведение карбида при термической обработке, определять температуру нагрева под закалку или другие виды термообработки. Прежде чем назначать температуру нагрева стали, необходимо определить для себя цель данной высокотемпературной обработки:

–получение гомогенного состава твердого раствора;

–получение мелкого зерна, которое сдерживается карбидной

фазой;

23

– иные цели, на которые может повлиять наличие карбидной

фазы.

Только после того, как цель определена, можно назначить температуру нагрева.

Как было отмечено ранее, прочность межатомных связей определяет поведение карбидов при термообработке. Например, от этого зависит возможность растворения карбидов в аустените (чем выше сила межатомной связи, тем выше температура, при которой происходит растворение карбидов). Кроме того, от силы связи зависит устойчивость против коагуляции.

Карбиды цементитного типа

Что такое карбиды цементитного типа? Цементит – это тот карбид, который встречался вам в углеродистых сталях, а в легированных сталях кроме железа и углерода присутствуют легирующие элементы. Эти элементы могут быть карбидообразующими, некарбидообразующими, графитизирующими. В зависимости от того, насколько у них проявляется сродство к углероду и в каком количестве они присутствуют в стали, все вышеперечисленные факторы влияют на возможность в легированной стали образоваться комплексному карбиду цементитного типа, например (Fe,Cr)3 C (Fe, Mn, Cr, W)3 C и т.д.

Карбиды цементитного типа имеют сложную ромбическую решетку в сравнении с остальными карбидами. Карбид цементитного типа наименее устойчив к растворению и, растворяя в себе атомы других легирующих элементов, способен менять свою устойчивость к растворению. Легированный цементит, как и обычный цементит, имеет вид Me3C , тип карбида не меняется, атомы карбидообразующих элементов замещают часть атомов железа, например хромистый цементит (Fe,Cr)3 C.

Если в карбиде находятся несколько атомов разных химических элементов, получается комплексный карбид типа (Fe, Mn, Cr, W)3 C. Чем более сильный карбидообразующий элемент входит в состав карбида, тем выше его устойчивость.

Растворимость легирующих элементов различна и зависит от карбидообразующей способности элемента;

24

–Mn – слабый карбидообразующий элемент, неограниченно растворим в цементите, в некоторых случаях возможно полное замещение атомов железа марганцем – (Fe,Mn)3C – Mn3C;

–Cr – будет растворяться в цементите с образованием комплексного карбида цементитного типа в количестве до 2 %;

–W, Mo – будут входить в состав карбида цементитного типа

вгораздо меньшей концентрации – менее 0,01 % (атомных);

–V,Nb,Ti – не растворяются в цементите и при любой концентрации в стали будут входить в состав собственных карбидов.

Карбиды фазы внедрения (специальные карбиды)

В легированных сталях встречаются 5 типов специальных

карбидов: MeC, Me2C, Me6C, Me7C3, Me23C6.

Образование специальных карбидов подчиняется тем же правилам, что и образование твердых растворов: Ra/Rb ≤ 0,59. Кроме признаковтвердыхрастворовимеютпризнакиипромежуточныхфаз.

Признаки твердого раствора:

•условие образования Ra/Rb ≤ 0,59;

•переменная растворимость по углероду МеСх, где Х ˂ 1. Признаки промежуточных фаз:

•собственная кристаллическая решетка;

•большая концентрация углерода, чем в случае с твердыми растворами.

Начнем с тех элементов, которые при любой концентрации образуют собственные карбиды – V, Nb, Ti . Данные элементы относятся к сильным карбидообразующим элементам и даже в концентрации менее 0,1% будутобразовыватьсобственныйкарбидтипаМеС.

V, Nb, Ti – МеС – тип кристаллической решетки ГЦК. Для того чтобы представить себе эту решетку, нужно вспомнить решетку (NaCl), содержащую две подрешетки ГЦК, сдвинутые одна относительно другой на половину периода (рис. 7).

V, Nb, Ti – изоморфны друг другу, поэтому взаимно растворяются, образуя комплексные карбиды (Nb,Ti)C, (V,Nb)C и др. Кроме такого рода карбидов эти металлы могут образовывать карбонитриды типа Ti (C,N), Nb (C,N). Рассмотрим каждый монокарбид отдельно.

25

а |

б |

в |

Рис. 7. Кристаллическая |

структура карбидов |

и нитридов V, Nb, Ti: |

а – решетка типа NaCl; б – расположение атомов в плоскости {100} МеСх, где Х=1; в – то же, что и б, но МеСх, где Х˂1; 1 – Ме; 2 – углерод или азот; 3 – вакансия

TiC – карбид титана, является наиболее устойчивым к растворению при нагреве карбидом и менее склонным к коагуляции. Температура плавления собственного карбида (не в сплаве) составляет более 3000 °С и имеет собственную твердость HV выше 3000 кг/мм2. При этом следует отметить, что температура растворения в аустените карбидов титана 1300 °С, это на несколько сотен градусов выше, чем растворение карбидов ванадия и ниобия (NbC – 1200 °С; VC – 1100 °С).

NbC – монокарбид ниобия. Температура плавления собственного карбида (не в сплаве) составляет 3480 °С и имеет собственную твердость HV выше 2400 кг/мм2.

W, Mo – образуют карбиды типа Me2C (реже МеС), такой карбид имеет гексагональную решетку. Условия образования карбидов собственных или монокарбидов ванадия и молибдена зависит от весовой концентрации этих элементов в сплаве. W ≥ 1%; Mo ≥ 0,8% (указаны весовые проценты). Эти два металла взаиморастворимы друг в друге, и если в стали присутствуют два этих элемента одновременно, то может образоваться комплексный карбид типа (W, Mo)2С. Характерной особенностью W, Mo является способность образовывать двойной карбид по типу (Ме6С), например W3Mo3С или Fe2W4C. Температура плавления монокарбида W или Mo со-

26

ставляет примерно 2600–2700 °С, собственная твердость HV – 1500– 2000 кг/мм2. Температура начала растворения этих карбидов в аустените выше 1000 °С.

Cr – специальные карбиды хрома начинают образовываться при концентрации этого элемента в стали более 2–2,5 % (весовых), при меньшей концентрации хрома образуются комплексные карбиды цементитного типа.

Хром отличается от остальных элементов тем, что при разной концентрации в стали будет образовывать разный тип карбида. При концентрации хрома от 2,5 до 5(7)% образуется карбид Ме7С3, имеющий гексагональную решетку. При концентрации хрома от 7 % и выше образуется карбид Ме23С6. Образование того или иного карбида хрома зависит от концентрации углерода в сплаве, в высокоуглеродистых и высокохромистых сплавах образуются карбиды типа Ме23С6 , в остальных железо-углеродистых сплавах образуется карбид Ме7С3.

Свойства собственных карбидов хрома (монокарбид хрома):

– температура плавления собственного карбида (не в сплаве) составляет 1600 °С и имеет собственную твердость HV 1000– 1500 кг/мм2;

– температура начала растворения карбидов хрома в аустените выше 900 °С.

Mn – слабый карбидообразующий элемент, может образовать

три типа карбидов: Ме3С, Ме7С3, Ме23С6.

Карбид Ме3С образуется вследствие того, что марганец изоморфен железу и, практически никогда не образуя собственных карбидов, способен растворяться в имеющихся, например в цементите или карбидах хрома. Следует помнить, что марганец собственных карбидов не образует, растворяется либо в карбидах железа (цементит), либо в карбидах хрома.

Классификация карбидов по происхождению или по реакции образования

В зависимости от условий образования различают 4 группы карбидов:

27

1)первичные;

2)вторичные;

3)эвтектоидные;

4)дисперсные.

Первичные карбиды. Первичными называются карбиды, которые выделяются из расплава в процессе кристаллизации:

Ж→Л (А+КI)

Ж→КI

Отличительной особенностью данного типа карбидов является их размер и форма. Они имеют больший размер, чем остальные карбиды, и произвольную форму, это связано с тем, что в процессе формирования карбидам ничего «не мешает» и они могут занимать достаточное место в сплаве. В процессе термической обработки не участвуют в фазовых превращениях, и при травлении на микроструктуру их легко обнаружить на микрошлифе. Первичные карбиды сохраняются на всех этапах термической обработки. Форму и размер данных карбидов можно изменить только при обработке давлением.

Первичные карбиды встречаются в сталях; чаще всего они присутствуют в железоуглеродистых сплавах ледебуритного класса, например Х12М, Р18 и т.д.

Вторичные карбиды. Это фаза, которая образуется из аустенита при охлаждении из-за уменьшения растворимости углерода в нем. Вторичные карбиды располагаются преимущественно по границам зерен, что чаще нежелательно, в данном случае необходимо помнить, что все легирующие элементы относятся либо к горофильным, либо к горофобным и поэтому наиболее часто располагаются либо на границах, либо в теле зерна соответственно.

Растворить вторичные карбиды возможно при термической обработке путем нагрева в аустенитную область; чем выше температура нагрева под закалку (или другую высокотемпературную обработку), тем полнее произойдет растворение. При выборе температуры нагрева нужно всегда помнить, что с полным растворением всех

28

вторичных карбидов произойдет неминуемый рост зерна, так как не будет фаз, которые сдерживали бы этот процесс.

Полное растворение вторичных карбидов может произойти только при расплавлении.

Эвтектоидные карбиды. Эта фаза образуется из аустенита в процессе эвтектоидного превращения (А→ФКС). Данный тип карбидов присутствует в сталях после отжига, при условии эвтектоидного превращения. Избавиться от них можно при нагреве в аустенитную область.

Дисперсные карбиды. Эти карбиды образуются при распаде пересыщенного твердого раствора, т.е. при распаде мартенсита отпуска Мзак при отпуске превращается в ферритно-карбидную смесь (ФКС) (зернистую). Мартенситная структура имеет высокую плотность дислокаций, именно поэтому дисперсные карбиды в этой структуре равномерно распределены по всему объему зерна.

Дисперсные карбиды являются упрочняющей фазой характеристики механических свойств стали, зависят от количества и равномерности распределения карбидной фазы. Чем мельче карбиды и равномернее они распределены в твердом растворе, тем сильнее они затрудняют движение дислокаций, давая большее упрочнение.

При одинаковом объеме карбидной фазы расстояние между частицами зависит от их количества. Чем больше количество частиц и меньше их размер, тем меньше расстояние между частицами и больше эффект от дисперсионного упрочнения.

Таким образом, необходимо получать много мелких частиц, что возможно при соблюдении определенных условий:

1)нет первичных карбидов (наличие углерода в твердом рас-

творе);

2)определенное количество легирующих элементов в твердом растворе;

3)необходимая температура для образования карбидов (для цементита – это температура выше 200 °С, для образования легированного цементита или специальных карбидов требуется диффузия

29

атомов легирующих элементов, которая начинается при температурах выше 500 °С);

4) время для образования карбидов.

После образования дисперсных карбидов происходит их самопроизвольный рост, и равновесная величина карбидных частиц зависит от температуры. Чем крупнее карбидные частицы, тем меньше расстояние между ними, поэтому сохранение эффекта упрочнения при выделении специальных карбидов зависит от устойчивости карбидов против коагуляции.

Ряд устойчивости карбидов к коагуляции в зависимости от типа карбида

Ме3С → Me7C3 → Me23C6→ Me6C → Me2C,→MeC

Нитриды и карбонитриды в сталях

Нитриды – это соединения металла и азота, при этом азот может присутствовать в стали как примесь или как легирующий элемент. Нитриды являются промежуточными фазами, которые имеют собственную кристаллическую решетку, отличную от компонентов, окружающих нитрид. Принцип образования нитридов такой же, как и образование карбидов, т.е. нитриды образуют переходные d-эле- менты; чем более не достроена d-оболочка, тем выше нитридообразующая способность и больше устойчивость образующегося нитрида. Наиболее устойчивые нитриды имеют температуру плавления около 2000–3000 °С и собственную твердость HV в диапазоне 1000– 2000 кг/мм2.

Нитриды во многом схожи с карбидами, также имеют ряд нитридообразующей способности:

Fe – Mn – Cr – Mo – W –V – Nb –Ti –Al

Ряд указан в сторону увеличения нитридообразующей способности, самым сильным элементом в этом ряду является алюминий.

Нитриды, как и карбиды, являются упрочняющей фазой, т.е. обеспечивают дисперсионное упрочнение. Часто в сталях присутствуют не просто нитриды или карбонитриды, а комплексные нитриды

30