книги / Промышленные роботы. Ч. 2

.pdf

точке на пульте ручного управления нажимается кнопка записи, и координаты точки и ее порядковый номер заносятся в память. В память вводятся также команды на открытие или закрытие захвата, команды в системы технологического оборудования, сигналы ожидания информации о выполнении команд рабочими органами оборудования. Записанную программу можно проверить на пониженной скорости и исправить любую неправильно записанную команду.

Стационарный ПР (см. рис. 3.7) имеет пять степеней свободы. Манипулятор робота имеет горизонтальную руку, которая может перемещаться в осевом R и вертикальном Z направлениях относительно стойки. Стойка поворачивается

Рис. 3.7. ПР с цилиндрической системой координат

вокруг вертикальной оси неподвижного основания. Кроме того, стойка перемещается относительно основания в направлениях X и Y, что расширяет рабочую зону робота. Механизмкистиобеспечиваетдвестепенисвободызахвату.

Рис. 3.8. ПР с прямоугольной системой координат

ПР (см. рис. 3.8) работает в прямоугольной системе координат и имеет четыре степени свободы. Каретка перемещается в горизонтальном направлении X по траверсе на расстояние, определяемое заказчиком. Рука совершает три дви-

51

жения: перемещение в горизонтальном направлении Y в направляющих каретки, в вертикальном направлении Z и поворот α относительно вертикальной оси. Кисть обеспечивает захвату дополнительное движение.

3.2.1. Приводы манипуляторов

Приводы манипуляторов в совокупности представляют собой двигательную систему ПР, которая в общем случае содержит силовые двигатели, передаточные механизмы к исполнительным звеньям, усилительно-преобразовательные устройства и датчики перемещений исполнительных звеньев.

Приводы манипуляторов ПР должны иметь: высокую удельную мощность и КПД; большой коэффициент усиления мощностей; большое рабочее усилие или момент на выходе; широкий диапазон регулирования скорости; характеристики с большим запасом устойчивости и плавности движений; высокое быстродействие в переходных процессах; небольшую массу, инерцию и габариты; достаточную точность обработки заданных перемещений, а также высокую надежность, достаточную прочность, безопасность и простоту при эксплуатации, невысокую стоимость. Кроме того, могут быть специфические требования, определяемые функциональным назначением, например обеспечение работы при повышенной температуре, высокой запыленности, в парах агрессивных сред и др.

По функциональному признаку приводы манипуляторов могут быть переключаемыми, регулируемыми и следящими. Переключаемые приводы часто применяются в простых ПР с цикловым программным управлением (ПУ), регулируемые приводы – при необходимости установки рабочих органов, задаваемой по программе. Следящие приводы обеспечивают точное взаимное положение звеньев манипулятора на всей траектории движения.

Приводы исполнительных органов манипулятора могут быть электрическими, гидравлическими, пневматическими или комбинированными.

Компоновочные схемы приводов возможны трех типов: с расположением двигателей в общем приводном блоке, с установкой двигателей на исполнительных звеньях, с комбинированным расположением двигателей.

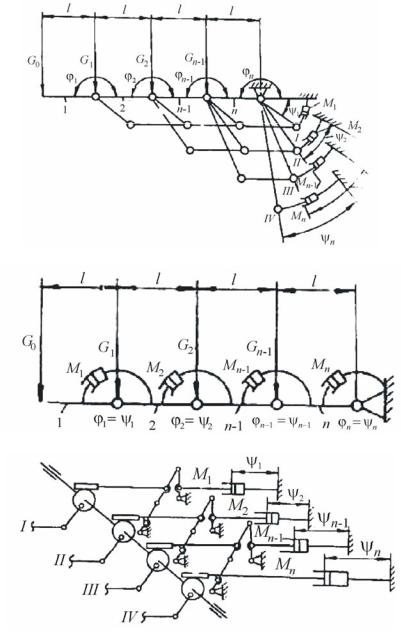

Выбор компоновки приводов ПР по энергетическому критерию удобно производить на основе статического анализа схем манипуляторов с учетом веса двигателей и развиваемого ими момента. Упрощенные схемы манипуляторов при их статическом анализе представляют собой плоские цепочки звеньев, соединенных шарнирами (рис. 3.9). При анализе принимается, что все звенья имеют одинаковый вес и длину l, а вес Gm каждого звена вместе с приводным механизмом или установленным на нем двигателем сосредоточен в шарнире

52

слева. Тогда для наиболее тяжелого случая нагружения, когда рука вытянута по горизонтали, можно найти моменты Мi, развиваемые каждым двигателем, и их суммарные значения M.

а

б

в

Рис. 3.9. Схемы манипуляторов ПР

Впервой модели (рис. 3.9, а) каждое i-e звено манипулятора соединено

сдвигателем кинематической цепью, которая имитируется шарнирнорычажным механизмом. При этом вес Gmi каждого звена линейно зависит от

передаваемого им момента Mi :

Gmi k |

|

Mi |

|

, |

(3.1) |

|

|

где i – порядковый номер звена, i = 2, ..., n (n – число подвижностей звеньев). Общий вес механизма одного звена манипулятора с учетом веса переда-

точного механизма G0

53

n |

|

Gmi G0 k Mi . |

(3.2) |

i 1

Для модели, соответствующей компоновке с двигателями на звеньях манипулятора (рис. 3.9, б), предполагается, что вес Ggi каждого двигателя линей-

но зависит от передаваемого им момента Mi . При этом можно воспользоваться выражением Gmi , которое уже было получено. Момент Mi , развиваемый двигателем каждого i-го звена (i = 1, 2,..., n), в обоих случаях находится из зависимости

Mi Ggi l. |

(3.3) |

||||

Сумма моментов всех двигателей в приводах манипулятора определяется |

|||||

выражением |

|

||||

n |

|

||||

M |

|

Mi |

|

. |

(3.4) |

|

|

||||

i 1

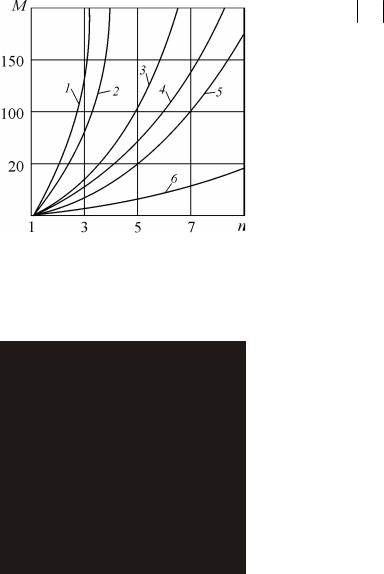

На рис. 3.10 представлен график зависимостей суммарного момента М всех двигателей в приводах манипулятора от числа степеней подвижности n.

Для схемы с приводами, установленными на звеньях манипулятора, значения коэффициента k можно найти по каталогу. Для схемы с двигателями, расположенными в общем приводном блоке, значение k определяется требованиями к прочности передаточных механизмов с учетом размеров l звеньев и грузоподъемности Gг манипулятора.

Компоновка двигателей в общем приводном блоке дает возможность выполнить манипулятор наиболее маневренным и компактным при требуемой грузоподъемности и размерах зоны обслуживания.

Особенно эффективно использовать такую компоновку в тяжелых универсальных ПР с большим числом степеней свободы. Однако при этом усложняется кинематическая схема манипулятора, а при длительных кинематических цепях неизбежно снижение жесткости, точности и КПД его механизмов.

Компоновки ПР с силовыми двигателями, расположенными на подвижных звеньях манипулятора, позволяют упростить его кинематическую схему, обеспечивают жесткость и высокий КПД механизмов, дают возможность унифици-

54

ровать конструкции отдельных узлов и упростить управление ПР, так как при программировании достаточно знать только кинематическую структуру манипулятора. Однако при такой компоновке сложнее обеспечить высокую мощность приводов, а следовательно, получить хорошие динамические характеристики ПР, особенно при большой грузоподъемности.

Комбинированные компоновки приводов (рис. 3.9, в), которые в основном находят применение в ПР, дают возможность наиболее эффективно использовать достоинства каждой из предыдущих схем.

Для сравнения характеристик различных приводов ПР при выборе их компоновки целесообразно использовать следующие обобщенные критерии:

1) приведенный радиус вращения (удельный момент), м:

Lпр Мн |

|

Up |

; |

(3.5) |

|

G |

gi |

G |

|||

|

|

м |

|

|

|

2) приведенную скорость перемещения (удельную мощность), м/с:

V |

|

Pн η |

; |

(3.6) |

|

||||

пр |

|

Ggi Gм |

|

|

|

|

|

||

3) приведенное ускорение (удельный пусковой момент), м/с2:

aпр |

|

Mп |

Up |

, |

(3.7) |

||

|

Jн |

(G |

gi |

G ) |

|||

|

|

|

|

||||

|

|

|

|

|

|||

|

|

g |

м |

|

|

||

|

|

|

|

|

|

||

где Мн – номинальный крутящий момент двигателя, Н м; Мп – пусковой момент двигателя, Н м; Рн – номинальная мощность двигателя, Вт; η – КПД привода; Ggi – вес двигателя, Н; Gм – вес механизма привода (редуктора), Н; Jн – наи-

больший момент инерции нагрузки, кг м2; Up – передаточное число редуктора; g = 9,81 м/с2.

При безредукторном приводе два первых показателя преобразуются к известным оценкам удельного номинального момента – удельной мощности двигателя.

Выбор приводов. В манипуляторах наибольшее распространение получили гидроприводы и электрогидравлические регулируемые приводы. В ПР с цикловым управлением и в большинстве ПР с позиционной системой ПУ применяются регулируемые гидравлические приводы, в ПР с контурной системой ПУ, а иногда с позиционной системой ПУ – следящие гидроприводы. Современные гидроприводы отличают жесткие статические и хорошие динамические характеристики, высокий КПД.

55

В случае, когда не требуется высокая выходная мощность, применяют пневмоприводы и пневмоэлектрические приводы, для которых характерны следующие особенности: простота управления, невысокая стоимость, отсутствие источников загрязнения, пожаро- и взрывобезопасность. К недостаткам таких приводов относятся невысокая жесткость, трудность поддержания заданной скорости и осуществления точного позиционирования, низкая выходная мощность и необходимость смазки механизмов для предупреждения коррозии.

Электроприводы в ПР применяются в зависимости от их функционального назначения. Преимущества электроприводов – большие возможности передачи сигналов управления, быстродействие управляющих устройств, удобство и невысокая стоимость энергопитания, отсутствие проблемы загрязнения, характерной для гидроприводов, сравнительная простота обслуживания.

Определяющим фактором при выборе привода является соответствие его механической характеристики параметрам исполнительного механизма ПР. Если соответствие отсутствует, то требуется завышение номинальной мощности привода, а следовательно, увеличение его массы, габаритов и стоимости.

Рекомендации по выбору приводов ПР:

1.Приводы для каждой степени свободы ПР выбираются исходя из требуемой мощности, крутящего момента на роторе двигателя или усилия на штоке цилиндра с учетом величины горизонтальной инерционной и вертикальной (весовой) нагрузки, а также заданного быстродействия.

2.Время переходного процесса существенно влияет на точность позиционирования рабочих органов манипулятора. Рекомендуется выбирать приводы, имеющие время переходного процесса не более 0,1...0,3 с.

3.Для осуществления глобальных (перестановочных) движений ПР на рас-

стояние более 1 м целесообразно применять приводы вращательного действия совместно с реечной или другой передачей, а для обеспечения перемещения до 1 м допустимо использование линейных приводов. Перспективными в этом случае являются шаговые электроприводы как вращательного, так и линейного типа (с величиной хода до 600 мм), обеспечивающие при малых размерах большие рабочие усилия, достаточно высокое быстродействие и точность обработки команд.

4. Региональные (установочные) возвратно-поступательные движения руки целесообразно осуществлять при помощи гидро- и пневмоцилиндров, а вращательные – при помощи неполноповоротных гидроили пневмомоторов.

56

5.Локальные (ориентирующие) движения кисти манипулятора обеспечивают обычно приводы на базе неполноповоротных гидро- и пневмодвигателей.

Вданном случае погрешность позиционирования выходного вала двигателей мало влияет на точность перемещений захвата из-за небольших размеров кисти.

6.Для осуществления движения схвата можно применять неполнопово-

ротные гидродвигатели, развивающие момент Мн = 160... 500 Н м, а также короткоходовые гидро-, пневмоили электородвигатели, развивающие осевое усилие Q = 30...800 Н.

7.Для получения сложного движения конечного звена удобно применять приводы на базе поворотных гидроцилиндров, в которых наряду с поступательными движениями штока предусмотрена его ротация.

8.С целью повышения точности позиционирования рабочего органа манипулятора при больших вылетах руки (2 м и более) целесообразно применять электро-, пневмодвигатели или полноповоротные гидродвигатели.

9.Во многих конструкциях ПР приводные двигатели располагаются непосредственно на звеньях манипулятора. Для снижения требуемой мощности двигателей необходимо скомпенсировать влияние статических моментов сил веса звеньев манипулятора относительно их шарниров, используя противовесы или пружинные уравновешивающиемеханизмы. Рассмотримподробнеесоставныечастипривода.

Исполнительные двигатели. Современные приводы манипуляторов ПР поставляются всегда комплектно. Широкое распространение получили комплектные гидравлические приводы, созданные специально для ПР. Такой привод включает в себя исполнительный гидромотор или цилиндр, систему регулирования по крутящему моменту, блоки обратной связи по скорости и положению, а также надежные быстродействующие тормозные устройства гидравлического демпфирования.

Гидравлические цилиндры применяются для возвратно-поступательных перемещений механизмов ПР при скорости до 1,5 м/с и при погрешности позиционирования от ±0,1 до ±5,0 мм. Их отличают малое трение поршня и цилиндра, возможность регулирования режима торможения в конце хода штока и безударная остановка, малая масса и небольшие габариты, повышенная герметичность и увеличенный срок службы.

Электрогидравлические приводы предназначены для осуществления пол-

но- и неполноповоротных вращательных движений механизмов ПР по программе, поступающей на привод в виде электрических сигналов от задающего

57

устройства. Они обеспечивают максимальное упрощение кинематики механизмов ПР за счет безредукторного соединения выходного вала двигателя с исполнительными механизмами. Применение в этих приводах гидромоторов позволяет получить малые скорости движения звеньев манипулятора при высокой плавности вращения, а также высокую точность позиционирования узлов, широкий диапазон скоростей и высокие динамические свойства.

Пневматические цилиндры применяются для возвратно-поступательных, в том числе регулируемых по величине, перемещений механизмов ПР при скорости до 1,5 м/с. Конструктивно аналогичные поршневые двигатели предназначены для осуществления неполноповоротных вращательных движений механизмов ПР и работают при температурах ±60 °С. Двигатели выполнены на базе передачи шестерня – рейка, причем роль рейки выполняют штоки двух соосно установленных пневмоцилиндров. Имеется устройство для выбора люфта зубчатой передачи. Такие двигатели обеспечивают существенное упрощение кинематики и конструкции ПР.

Специальные пневмоприводы, соединенные с электромагнитным тормозом иуправляемые от устройства ЧПУ, позволяют осуществлять многопозиционное управление. Скорость при разгоне и торможении можно регулировать. Для выбора моментовторможенияиспользуютсясигналыотимпульсногодатчикаобратнойсвязи.

Электроприводы ПР весьма разнообразны. Применяются двигатели постоянного тока с гладкими и печатным якорями, высокомоментные двигатели, серводвигатели переменного и постоянного тока, микродвигатели постоянного тока, шаговые двигатели и др.

Для регулируемых и следящих приводов ПР малых типоразмеров целесообразно использовать малоинерционные беспазовые двигатели постоянного тока с гладким якорем или печатной обмоткой якоря. Они обеспечивают быстродействие, сопоставимое с быстродействием гидравлических следящих систем. Другим преимуществом двигателей с гладким якорем является практическое отсутствие пульсации момента. В приводах ПР малой мощности можно использовать малоинерционные беспазовые двигатели постоянного тока с дисковым ротором и печатной обмоткой якоря.

В ПР малых и средних типоразмеров используются высокомоментные шаговые электроприводы, в том числе со встроенной волновой передачей. Целесообразно применять электроприводы с регулированием скорости вращения при постоянном крутящем моменте. Для обеспечения взрывобезопасности и уменьшения габаритов применяют регулируемые электроприводы с двигате-

58

лями переменного тока и частотным управлением (при использовании напряжения питания повышенной частоты 400 Гц). Весьма многообещающе применение высокомоментных двигателей с возбуждением от постоянных магнитов, позволяющих получать высокую плавность движения и значительное ускорение в переходных режимах.

В приводах ПР применяются следующие типы шаговых двигателей (ШД): шаговые серводвигатели, силовые электрические шаговые двигатели (ЭШД), линейные шаговые двигатели. Шаговые серводвигатели используются в качестве приводных двигателей гидроусилителей момента и в отдельных случаях могут соединяться непосредственно с легконагруженными механизмами. Силовые ШД получили широкое распространение.

Перспективным представляется применение в ПР силовых ЭШД мощностью до 2,5 кВт, исключающих использование гидродвигателей; специальных высокомоментных быстродействующих ЭШД с дисковым или полым ротором большого диаметра, что позволяет при малой активной длине двигателя получить хорошие динамические характеристики; высокомоментных тихоходных ЭШД со встроенным волновым редуктором, обеспечивающих постоянный момент во всем диапазоне и высокое быстродействие (1–2 мс). Для механизмов ПР с поступательным движением используются специальные электромеханические приводы, включающие высокомоментный двигатель со встроенной передачей винт – гайка качения.

Основу конструкции двигателя составляет полый цилиндрический якорь и многополюсный индуктор с радиальным расположением постоянных магнитов.

Передаточные механизмы. Конструкции передаточных механизмов в ПР отличаются большим разнообразием. Применяются цилиндрические, червячные, конические зубчатые, реечные, зубчатыерядные, планетарные, волновые, винтовые, цепные, тросовые, ленточные передачи, передачи зубчатым исегментным ремнями, фрикционные передачи и др. Примером одновременного использования различных типов передач может служить кисть руки ПР, кинематическаясхемакоторойпоказананарисунке3.11.

Рис. 3.11. Кинематическая схема кисти руки робота

59

Кисть работает следующим образом. Вращение от вала двигателя А через конические зубчатые колеса 11 и набор цилиндрических колес 12 передается на червячную пару 13. Червяк поворачивает жестко связанный с ним винт пары 14. При этом гайка винтовой пары 14, двигаясь вверх или вниз, перемещает рейку 15, которая находится в зацеплении с зубчатыми колесами 2 рычагов 1 захвата и приводит их в движение. Поворот кисти вокруг вертикальной оси происходит от двигателя Б. В конце кинематической цепи поворота кисти предусмотрены червячная 4 и соосная с ней цилиндрическая 3 передачи. Наличие конических пар 11 и 6 в кинематических цепях дает возможность передавать движение от двигателей А и Б к схвату руки, повернутой вокруг вертикальной оси. Для передачи движения от двигателя В к сгибу в локте используются червячные передачи 7, 9, 10. Двигатель Г используется для обеспечения дополни-

тельных движений схвата руки манипулятора. |

|

|

10 |

Часто применяются реечные меха- |

|

|

низмы перемещения рук роботов в раз- |

|

|

личных направлениях. На рис. 3.12 пока- |

|

|

зан пример такого механизма. |

|

|

Поршни двух гидроцилиндров 1, ус- |

|

|

тановленных на поворотном столе, свя- |

|

|

заны с одинаковыми рейками 2. Зубья на |

|

|

рейках нарезаны с обеих сторон. Каждая |

|

|

рейка входит в зацепление с двумя коле- |

|

|

сами 3. Со средним колесом зацепляются |

|

|

обе рейки. На валах каждого колеса 3 за- |

|

|

цеплены одинаковые колеса 4. На сред- |

|

|

нем валу зацеплено колесо 5, которое |

|

|

вращает колесо вертикального вала 6. |

|

|

Вертикальный вал 6 имеет V-образные |

|

|

пазы, параллельные оси вала. В выточки |

|

|

входят штыри 7, закрепленные непод- |

|

|

вижно на колесе 8, которое установлено в |

|

|

подшипниках в каретке руки 11. Колесо 8 |

|

|

входит в зацепление с рейкой 10, закреп- |

|

|

ленной неподвижно на руке 11. Один из |

|

|

гидроцилиндров |

вращает вертикальный |

Рис. 3.12. Механизм продольного |

вал в одну сторону, а второй – в другую. |

|

перемещения руки робота |

Это компактный |

передаточный меха- |

60