книги / Особенности получения наноструктурированных ионно-плазменных плёнок с заданными свойствами

..pdf

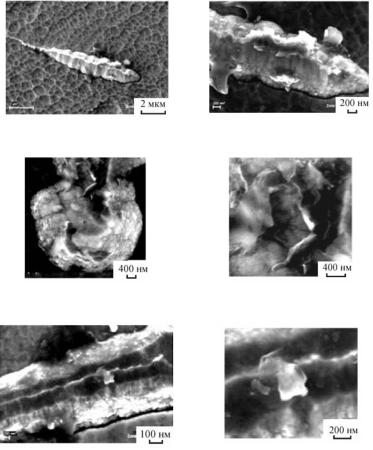

диаметр глобулы зернистой структуры 4,0 мкм, ширина полосы 2,8 мкм

а |

б |

101

ширина профиля 1 – 1,4 мкм

в |

г |

Рис. 37. Характер разрушения напряженной пленки, сформированной при давлении газовой смеси 1,2 Па, 2,05 кВт, То.в = 299…300 К: а – объединение глобулы зернистой структуры со структурным образованием в виде полосы; б – характер разрушения глобулы; в – присоединение продуктов разрушения глобулы к ее поверхности; г – разрушение полосы и присоединение продуктов разрушения к пленке; д – поликристаллические образования различной геометрической формы на поверхности пленки; е – увеличенные фрагменты

поликристаллических образований (см. также с. 102)

101

102

ширина профиля, мкм: 1 – 1,7; |

ширина профиля, мкм: 1 – 3,0, |

2 – 2,2; 4 – 2,5; высота профиля |

2 – 3,9 |

3 – 2,2 мкм |

|

д |

е |

|

Рис. 37. Окончание |

102

На данной стадии в процессе коалесценции глобулярных образований уже начинают закладываться дефекты поверхности нарушение сплошности (когерентности) пленки в виде произвольных глобулярных образований 150–600 нм (см. рис. 36, б, в

и38, в) на границе глобула–пленка и пластинчатых образований (см. рис. 36, з) на границе полоса–пленка; нарушение сплошности глобулы и присоединение продуктов разрушения к поверхности глобулы и на границе глобула–пленка (см. рис. 37); разрушение полосы, отделение поликристаллических образований различной геометрической формы и присоединение к поверхности пленки (см. рис. 37, г, д); мелкодисперсные дендритные образования на поверхности пленки (рис. 39, б) и разупорядоченных дендритных образований в крайних точках полос

(рис. 39, з).

При давлении газовой смеси 1,0 Па (291–292 К и 2,03 кВт) на стадии объединения глобул достигается порог протекания

иобразуется пленка с лабиринтной морфологией (рис. 39, г). Однако в связи с условиями, далекими от термодинамического равновесия, на поверхности указанной пленки обнаружены единичные структурные образования в виде полос, представляющие собой объединения глобул зернистой структуры, с сохране-

нием формы контактирующих глобул, т.е. объединившихся в результате коагуляции глобул (см. рис. 36, д), вследствие низкой подвижности образующих их атомов, ионов или наночастиц.

3. Образование пластинчатой структуры на поверхности глобул и полос (см. рис. 37).

Протекание данной стадии зависит от давления газовой смеси и способа охлаждения поверхности мишени: при То.в = = 299…300 К, давлении газовой смеси 0,8 и 1,0 Па образования с пластинчатой структурой произвольно расположены на поверхности полос (см. рис. 38, а, в). Образования с пластинчатой структурой формируются при давлении 1,2 Па уже на глобулярной стадии (см. рис. 38, г), что свидетельствует о более высокой

103

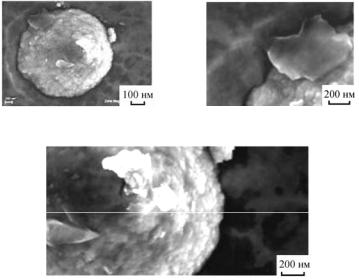

длина полосы 10 мкм, ширина полосы 1,7 мкм

а

максимальный диаметр глобулы зернистой структуры 6,3 мкм

б

увеличенный фрагмент рис. 36, ж, ширина полосы 2,2 мкм

в

Рис. 38. Образование пластинчатых структур на поверхности объемных полос пленок ZrN, сформированных при различном давлении газовой смеси и мощности магнетронного разряда: а – 0,8 Па и 1,93 кВт; б – 1,0 Па и 2,09 кВт; в – 1,2 Па и 2,05 кВт – нарушение целостности объемной полосы, отделение продуктов разрушения и присоединение их к поверхности пленки; г, д – увеличенные фрагменты участков пленки с поликристаллическими образованиями различной геометрии-

ческой формы (см. также с. 105)

104

диаметр зернистой структуры глобулы 2,8 мкм

г

д

Рис. 38. Окончание

скорости роста пленки. В оптимальном интервале технологических параметров: 1,0 Па, Р > 2,0 кВт, То.в = 291…292 К пластинчатая структура образуется только на поверхности глобул в направлении потока пленкообразующих частиц.

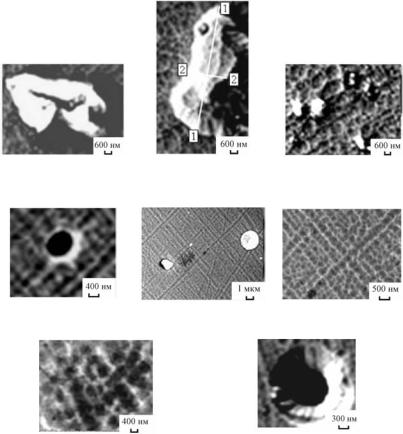

При формировании пленки, сформированной при 0,8 Па, Р > 1,9 кВт, То.в = 299…300 К, на поверхности пленки образуются единичные поликристаллические образования произвольной формы (рис. 39, а), ухудшающие качество поверхности пленки. При сочетании технологических параметров: 1,0 Па, Р > 2,0 кВт, То.в = 299…300 К на поверхности сформированной пленки обнаружены единичные участки с «недостатком» материала пленки, свойственного для процесса получения пленок ионно-плазмен- ными методами (рис. 39, е, ж), глобулярные образования произвольной формы с нарушением сплошности (см. рис. 39, ж). При сочетании технологических параметров: 1,2 Па, Р > 2,0 кВт,

105

ширина профиля,

мкм: 1 – 9,0; 2 – 3,0

а |

б |

диаметр поры 1 мкм

в

участок с нарушением |

диаметр поры 6,8 мкм |

сплошности пленки 900 нм |

|

д |

е |

Рис. 39. Дефектообразование на поверхности пленок ZrN, сформированных при различном давлении газовой смеси и мощности магнетронного разряда: а, б – при 0,8 Па и 1,93 кВт (а – поликристаллические образования неправильной формы, б – единичные скопления мелкодисперсных дендритов); в, г – при 1,0 Па и 2,03 кВт (в – единичная пора, г – единичное нарушение сплошности пленки); д–ж при1,0 Па и 2,09 кВт (д – «недостаток» пленки, е – дефомация глобулы, ж – единичное скопление дендритов); з, и – при 1,2 Па и 2,05 кВт (з – отделение крупных поликристаллических фрагментовпленки, и– растрескивание пленки) (см. также с. 107)

106

ж

з |

и |

Рис. 39. Окончание

То.в = = 299…300 К осаждается напряженная пленка, о чем свидетельствуют протяженные трещины до основания подложки (рис. 39, и). Отклонение от установленных в данной работе закономерностей для пленок, сформированных при давлении 1,2 Па, объясняются деформированным состоянием пленки и разрушением поликристаллических образований (см. рис. 37). Сплошная пленка с лабиринтной морфологией и минимальной деформацией поверхности пленки в виде несплошности (рис. 39, д) и «недостатком» материалом пленки (рис. 39, в) с максимальной микротвердостью 18 ГПа получена при сочетании технологических параметров: 1,0 Па, Р > 2,0 кВт, То.в = 291…292 К.

ЗАКЛЮЧЕНИЕ

Выявлено, что для ионно-плазменных методов, в частности электродугового испарения, свойственны неравновесные условия и высокая анизотропия скоростей формирования по различ-

107

ным направлениям. Пленки, полученные данным методом, имеют много разновидностей структур, характеризуемых размером поликристаллической фазы, фазовым составом и морфологией поверхности.

Определено, что на ориентирование оси (111) текстуры пленок ZrN оказывает влияние положение подложки относительно потока пленкообразующих частиц. На скорость осаждения и строение поликристаллической фазы пленок ZrN влияют: состав газовой смеси и парциальное давление ее активной составляющей, положение подложки относительно потока пленкообразующих частиц, дистанция подложка – источник плазмы, состояние (подвижная или неподвижная) подложки и ее размеры.

Установлено, что анизотропия скоростей формирования пленок ZrN магнетронным распылением по различным направлениям велика и, как следствие, увеличение неоднородностей условий формирования для различных участков пленок приводит к образованию различных поверхностных структур: дендритной и фрактальной – при содержании азота в газовой смеси 30 и 35 %, трубчатой на границе раздела различных структурных состояний пленки, волокнистой (столбчатой) и поликристаллической структуры – при 40 %. Наименее неравновесные условия формирования пленки характерны для 40 % концентрации азота в газовой смеси, при которой выявлена наименьшая анизотропия скоростей формирования по различным направлениям.

На основании многочисленных экспериментальных исследований установлены следующие оптимальные технологические параметры для получения пленок на основе ZrN методом магнетронного распыления с максимальной микротвердостью 17– 18 ГПа: соотношение газов N2/Ar в смеси – 35/65 %, расстояние источник плазмы – подложка L = 100 мм, мощность магнетронного разряда Р ≈ 2,0 кВт, напряжение смещения на подложке Uсм = 80 В, давление газовой смеси р = 1,0 Па.

108

Установлено, что технологические характеристики – мощность магнетронного разряда, давление газовой смеси – и структурные характеристики – соотношение фаз в пленке и общая доля фаз ZrN на поверхности подложки влияют на микротвердость композиции и преимущественную ориентировку пленки. Соотношение фаз в пленке для получения максимальной микротвердости зависит от мощности магнетронного разряда: при Р > 1,9 кВт большая относительная доля в пленке должна соответствовать стехиометрической фазе, при Р > 2,0 кВт требуется лишь незначительное превосходство стехиометрической фазы. Способ охлаждения поверхности мишени оказывает влияние на соотношение фаз в пленке и характер изменения нестехиометрической фазы.

На микротвердость композиции в большей степени влияют мощность магнетронного разряда и давление газовой смеси. Для получения пленки с максимальной микротвердостью необходима стабилизация мощности магнетронного разряда ≈ 2,0 кВт, т.е. контролируемый выход ионов металла в процессе осаждения пленки, и оптимальное значение давления газовой смеси. Установлено, что технологические характеристики – мощность магнетронного разряда, давление газовой смеси, способ охлаждения поверхности мишени – и структурные характеристики – соотношение фаз в пленке и общая доля фаз ZrN на поверхности подложки оказывают первостепенное влияние на микротвердость композиции и преимущественную ориентировку пленки. Соотношение фаз в пленке для получения максимальной микротвердости зависит от мощности магнетронного разряда: при Р > 1,9 кВт большая относительная доля в пленке должна соответствовать стехиометрической фазе, при Р > 2,0 кВт требуется лишь незначительное превосходство стехиометрической фазы. Способ охлаждения поверхности мишени оказывает влияние на соотношение фаз в пленке и характер изменения нестехиометрической фазы. Улучшение показателя твердости до 18 ГПа объясняется специфическим строением композитной

109

пленки, в которой присутствуют две разные поликристаллические фазы с незначительным отличием относительной доли стехиометрической кубической и нестехиометрической гексагональной фазы. Это можно объяснить тем, что сверхрешетки нестехиометрической гексагональной фазы не могут стабилизироваться, предположительно из-за сильного несоответствия кристаллических решеток у кубической и гексагональной фазы ZrN.

Морфологические исследования сформированных пленок показали, что на поверхности сплошной пленки при изучаемых технологических условиях формируются структурные образования в виде полос различной протяженности. Следует отметить, что минимальная величина объемных образований соответствует соотношению давления газовой смеси 1,0 Па, Р > 2,0 кВт, охлаждении мишени комплексной водой. Максимальной микротвердостью обладает пленка с основной стехиометрической кубической фазой (111)ZrN, сформированной при мощности разряда 2,0 < Р < 2,1 кВт и давлении газовой смеси 1,0 Па. Специфика структурообразования пленок в условиях магнетронного распыления такова, что на начальной стадии происходит формирование глобулярных образований, а на последующих стадиях ансамблей глобулярных структур в виде полос, образований с пластинчатой структурой на поверхности глобул и полос. Особенности строения пленок на каждом этапе отражают как фундаментальные свойства своеобразных «двумерных» термодинамических систем, так и конкретные свойства осаждаемого вещества и особенности различных факторов его взаимодействия с материалом подложки (смачивание, анизотропия, неоднородность самой поверхности и др.). Несомненно, определенное влияние могут оказывать различные свойства поверхности, на которую происходит осаждение пленки, на различных этапах ее формирования [123]. Дефектообразование в пленках, формируемых магнетронным распылением, зависит от непостоянства мощности магнетронного разряда, отклонения

110