книги / Влияние степени наполнения арматурой, предварительного циклического нагружения и температуры на механические характеристики волокнистых полимерных композиционных материалов

..pdfДругую группу факторов процесса намотки, влияющих на свойства композита в конструкции изделия, составляют параметры отверждения (полимеризации) полимерного связующего. Уровень температуры отверждения обычно выбирается в зависимости от типа применяемого связующего таким образом, чтобы обеспечить заданные требования по физикомеханическим характеристикам отвержденной матрицы в композите. Вместе с тем технологические режимы отверждения должны обеспечивать бездефектную структуру материала в конструкции с наименьшими затратами энергетических ресурсов.

Не менее важной стадией процесса отверждения намотанной заготовки изделия для обеспечения монолитной структуры композита в изделии является стадия охлаждения. Выбор оптимального режима охлаждения отвержденного изделия с учетом релаксационных эффектов, происходящих на этой стадии в композите, позволит снизить остаточные температурные напряжения. Поэтому задача обеспечения ненапряженного состояния материала и готового изделия есть получение монолитной, без дефектов структуры материала и стабильных геометрических характеристик изделия.

Образцы для испытаний изготовлены кольцевой намоткой. Намотка осуществлялась «мокрым» способом, с предварительной пропиткой связующим. Монолитность и плотность материала достигались путем обжатия заготовок на стадии затвердевания связующего разъемными кольцами. Внутренний диаметр колец-образцов, таким образом, составил 250 мм, ширина 12 мм, толщина 1,5 мм.

1.3. Экспериментальное исследование

Для испытаний однонаправленного стеклопластика и органопластика необходимо использовать кольцевые образцы диаметром 250 мм, толщиной 1,5 мм и шириной 12 мм. Образцы из стеклопластика изготавливаются кольцевой намоткой стеклоровинга РБН 1680 со связующим УП 2217, образцы органопластика кольцевой намоткой волокна «Армос» со связующим УП 2217.

На первом этапе ускоренно определяется условный предел выносливости на заранее выбранной базе, например: 105 циклов нагружения для стеклопластика и 5·105 циклов нагружения – для органопластика [6]. База испытаний (базовое число циклов) – предварительно заданное число циклов напряжений, до которого образцы испытывают на усталость.

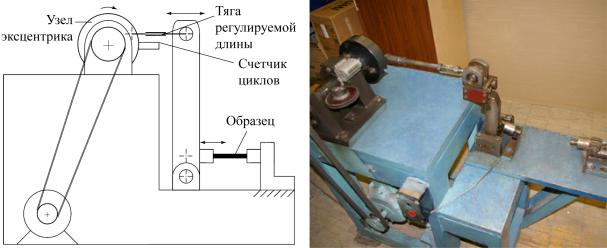

Циклическое нагружение кольцевых образцов проводится в жестких полудисках на специальной усталостной машине. Схема усталостной машины изображена на рис. 6. Фотография усталостной машины приведена на рис. 7.

21

Рис. 6. Схема усталостной машины |

Рис. 7. Усталостная машина |

Машина осуществляет жесткое циклическое нагружение с помощью кривошипного и эксцентрикового механизмов. Устройство машины позволяет проводить испытания при различной симметрии циклического нагружения. Симметричный цикл напряжений – цикл, у которого максимальное и минимальное напряжения равны по величине, но противоположны по знаку. Отнулевой (знакопостоянный) цикл нагружения – цикл, у которого одно из напряжений равно нулю, а другое имеет либо положительное, либо отрицательное значение.

В предлагаемом примере применялось пульсирующее знакопостоянное циклическое растяжение с преднагружением порядка 100 Н.

Порядок испытания на усталость регламентирует ГОСТ 25.506–79.

Впределах намеченной серии испытаний все образцы нагружают одним способом и испытывают на однотипных машинах. В процессе испытания контролируют стабильность задаваемых нагрузок. В данном случае при использовании машины кривошипно-эксцентрикового типа стабильность нагрузок задается постоянством жесткостных характеристик нагружающей системы и неизменностью в ходе испытания величины эксцентриситета.

Вобщем случае определения предела выносливости и построения кривых усталости необходимо определить критерий разрушения материала: разделение на части, появление микротрещин заданного размера.

Частота циклов в пределах от 10 до 300 Гц не регламентируется, если испытания проводят в обычных атмосферных условиях и если температура рабочей части образца не превышает определенных значений, при которых для данного материала наблюдается заметное изменение механических ха-

рактеристик. Частота нагружения – число смен циклов напряжений в единицу времени. Во всех случаях частоту циклов указывают при представлении результатов испытаний. Сравнительные испытания рекомендуется проводить на одной частоте испытаний. В данном случае машина позволяет проводить циклические испытания с частотой 20 Гц при комнатной температуре рабочей части образцов.

22

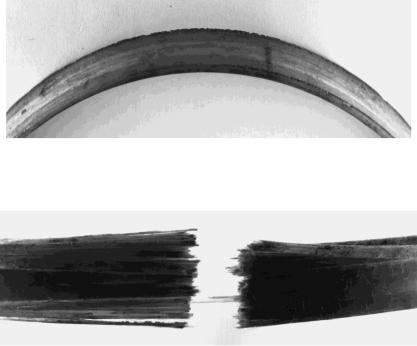

Для удобства проведения эксперимента и в связи с определенным типом применяемой испытательной машины напряжения цикла удобно задавать и контролировать через размах колебаний подвижного захвата. Нагружение первого образца стеклопластика проводится при значении амплитудного напряжения σа 0,4σв. Для рассматриваемого примера разрушение образца произошло при достижении тысячи циклов нагружения. Вид исходного кольцевого образца однонаправленного композита изображен на рис. 8, а вид образца, разрушенного при циклическом растяжении, показан на рис. 9. Подобный вид разрушения характерен для всех образцов из стеклопластика и органопластика, разрушающихся при циклическом деформировании.

Рис. 8. Кольцевой образец (фрагмент) однонаправленного стеклопластика РБН 1680 – УП 2217

Рис. 9. Вид разрушения однонаправленного стеклопластика РБН 1680 – УП 2217 при циклическом растяжении

Далее амплитуду колебаний подвижного захвата необходимо уменьшать за каждый шаг примерно на 10 %. Таким образом, на очередном шаге понижения нагрузки при достижении выбранной базы испытаний образец не разрушается. На этом уровне нагрузки испытывают по пять образцов каждого материала. При этом для стеклопластика три из пяти образцов были разрушены с полным разделением их частей, а у двух наблюдались значительные повреждения, но целостность сохранялась. Это соответствует достижению условного предела выносливости на данной базе. При этом начальное амплитудное напряжение для стеклопластика соответствовало значению 0,15σв. Для органопластика усталостного разрушения, несмотря на увеличенную базу испытаний, достичь не удалось.

23

На втором этапе для материала необходимо выбрать такой уровень амплитудных напряжений ( 1a ), при котором гарантированно бы не происходило разрыва образцов – для стеклопластика это значение составило1a 0,12 в . Далее диапазон напряжений от 1a до нуля разбивают на пять

равных промежутков, получив соответственно пять уровней (степеней) циклического деформирования образцов волокнистого пластика. Оставшиеся образцы равномерно разделяют на пять частей. Каждая партия образцов стеклопластика подвергалась циклическому нагружению на определенном уровне размаха колебаний подвижного захвата до достижения базы испытаний – 105 циклов. Для органопластика поступили аналогично, начиная с максимально возможного на данном оборудовании уровня нагружения. Каждая партия образцов органопластика подвергалась циклическому нагружению на определенном уровне размаха колебаний подвижного захвата до достижения базы испытаний – 5·105 циклов. Образцы каждой группы по завершении усталостных испытаний имеют, таким образом, различную степень поврежденности структуры исходного материала.

В рассматриваемом примере всего циклическому нагружению было подвергнуто 38 образцов стеклопластика РБН 1680 – УП 2217, из них семь образцов при этом разрушились. Для органопластика «Армос» – УП 2217 всего циклическому нагружению было подвергнуто 20 образцов.

Далее образцы подвергаются испытаниям по определению остаточной прочности в условиях квазистатического растяжения. Несколько образцов каждого материала необходимо оставлять неподверженными циклическому деформированию. Испытания на растяжение этих образцов проводятся при комнатной температуре для определения начальной прочности.

Растяжение кольцевых образцов в их плоскости осуществляется при помощи внутреннего давления, которое создается жесткими полудисками – так называемый NOL-метод – с помощью разрывной машины, схема которой представлена на рис. 10. На рис. 11 кроме схемы нагружения приведены силовые факторы и варьируемые геометрические величины.

Рис. 10. Схема разрывной машины |

Рис. 11. Схемы нагружения |

|

при испытании кольцевых образцов |

|

жесткими полудисками |

24

Метод растяжения полудисками стандартизирован и широко применяется во всем мире (например, в США – ASTM D 2291-03) [18]. При этом во всех стандартах отмечается влияние на результаты испытаний размеров образцов, наличия или отсутствия механической обработки и отношения толщины кольца к радиусу h/R, которое должно быть минимальным. Так, например, отмечается, что при угле намотки 86 (почти в плоскости кольца) ширина кольца должна быть не меньше 15–20 мм. Однако, например, в ASTM допускаются следующие возможные варианты размеров колец после механической обработки: внутренний диаметр 146 мм, ширина6,3 мм, толщина 3,18; 1,52 мм. В данном случае соотношение приведенных размеров – 250 10 3 мм, отсутствие механической обработки и угол намотки, близкий к 90 , можно считать оптимальными по отношению

кприменению данного метода.

Внастоящее время метод растяжения полудисками используется для определения модуля упругости, прочности при растяжении в окружном направлении и сопротивления сдвигу. Применяемое для этих целей приспособление показано на рис. 12. Это же приспособление используется и при испытаниях на циклическое деформирование.

Кольца, изготовленные намоткой на многосекционную оправку или вырезанные из цилиндров, при испытаниях надевают на

полудиски, которые с помощью приспособ- |

Рис. 12. Приспособление для |

|||

ления устанавливаются |

в |

испытательной |

испытаний кольцевых образцов |

|

машине. |

Перед надеванием колец их кон- |

на растяжение жесткими полу- |

||

тактные |

поверхности |

и |

приспособление |

дисками |

|

||||

обычно смазываются. Однако влияние трения при определении прочности колец пренебрежимо мало, и в данном случае смазка не применялась. Стандарт регламентирует скорость перемещения захватов испытательной машины в пределах 1–10 мм/мин (ASTM – 2,5 мм/мин).

В данном случае целью испытаний является определение прочности колец П . При определении прочности П образец с заданной скоростью нагружается до разрушения, и фиксируется нагрузка при разрушении Рразр. Прочность материала образца определяется по формуле П Pразр /2bh.

Однако нужно иметь в виду, что прочность, определяемая по этой формуле, лишь условно является характеристикой материала образца. При растяжении образца около разъема полудисков образуется зазор, и на этом участке образец изгибается. Вследствие изменения радиуса кривизны об-

25

разца возникает концентрация напряжений. При исследовании NOL-колец установлено, что концентрация радиальных растягивающих напряжений

r оказывает небольшое влияние, зато численные значения напряжений межслойного сдвига r при разрушении образца, когда П , могут

превысить предельную для данного материала величину. Разрушение образцов стеклопластика РБН 1680 – УП 2217 при действии статического растяжения происходит не только по принципу нормального отрыва, но и путем расслоения. Аналогичный вид разрушения характерен для образцов из органопластика. Типичный вид разрушения кольцевых образцов стеклопластика РБН 1680 – УП 2217 показан на рис. 13.

Рис. 13. Разрушение стеклопластика РБН 1680 – УП 2217 при статическом деформировании жесткими полудисками

По данной методике на остаточную прочность после циклического деформирования испытывают количество образцов каждого материала, необходимое для статистической представительности выборки – не менее трех образцов на точку. Однако ввиду значительной стоимости количество образцов в выборке может быть сокращено.

Были испытаны 31 образец стеклопластика: из них 16 образцов были испытаны в нормальных условиях, а 15 образцов при повышенной (130 °С) температуре – и 13 образцов из органопластика, из них 8 образцов были испытаны при в нормальных условиях, а 5 образцов при повышенной температуре (130 °С).

Прогрев образцов проводится в термокамере ТС-3.6-200 «Терма» в течение 2 ч [7]. Вместе с образцами необходимо прогревать также и полудиски. После извлечения образцов с полудисками из термокамеры испытания проводятся на разрывной машине за максимально короткий срок – 1–2 мин.

По ходу эксперимента заполняется протокол испытаний в виде таблицы, пример которой приведен в табл. 3. В таблицу-протокол заносятся все измеренные и зафиксированные величины для каждого образца.

В результате исследования для каждого волокнистого композиционного материала должны быть определены или зафиксированы следующие

параметры: предел прочности (МПа), амплитудное напряжение цикла

26

нагружения σа (МПа), температура испытания ( С), количество образцов на точку, шт. Ниже для примера приведена таблица результатов испытаний на остаточную прочность после предварительного циклического нагруже-

ния при |

разных температурах |

стеклопластика |

РБН 1680 – УП 2217 |

(табл. 4). |

Все аппроксимации и |

статистическая |

обработка проведены |

в соответствии с рекомендациями [16]. |

|

||

Таблица 3 Протокол испытаний (фрагмент) на остаточную прочность образцов однонаправленного стеклопластика РБН 168 – УП 2217 при растяжении

жестких полудисках (пример заполнения)

Номер образца |

Размах колебаний, мм |

База испытаний, циклов |

Толщина образца, мм |

Ширина образца, мм |

Предельная нагрузка, Н |

Предел остаточной прочности, МПа |

Температура испытаний, С |

|

|

|

|

|

|

|

|

3_1 |

1,50 |

18700 |

1,5 |

12 |

— |

— |

— |

3_2 |

1,85 |

9000 |

1,1 |

12 |

— |

— |

— |

3_3 |

1,31 |

150100 |

1,8 |

12 |

— |

— |

— |

3_4 |

1,36 |

60100 |

1,6 |

12 |

— |

— |

— |

3_5 |

1,33 |

101100 |

1,6 |

12 |

— |

— |

— |

3_6 |

— |

— |

1,4 |

12 |

44956 |

1338,0 |

20 |

3_7 |

1,20 |

106900 |

1,6 |

12 |

28394 |

739,4 |

20 |

3_8 |

1,0 |

103600 |

1,8 |

12 |

27456 |

635,6 |

130 |

3_9 |

0,91 |

471600 |

1,7 |

12 |

22300 |

546,6 |

20 |

3_10 |

— |

— |

1,5 |

12 |

46988 |

1305,2 |

20 |

Таблица 4 Результаты экспериментального определения влияния предварительного

циклического нагружения разной интенсивности и температуры на остаточную прочность стеклопластика РБН 1680 – УП 2217

Количество |

Температура, |

Предел |

Амплитудные |

|||

прочности, |

напряжения, |

|||||

образцов, шт. |

С |

|||||

МПа |

МПа |

|||||

|

|

|||||

5 |

20 |

1179,9 |

0,0 |

|||

|

|

1084,9 |

(970,95) |

|

|

|

3 (2) |

20 (130) |

34,8 |

(38,9) |

|||

|

|

956,9 (965,95) |

|

|

||

3 (4) |

20 (130) |

61,1 |

(61,9) |

|||

|

|

859,2 (1031,9) |

|

|

||

3 (2) |

20 (130) |

94,6 |

(97,7) |

|||

|

|

742,3 |

(666,8) |

|

|

|

4 (3) |

20 (130) |

117,7 |

(121,3) |

|||

|

|

732,1 |

(754,3) |

|

|

|

3 (4) |

20 (130) |

145,6 |

(145,6) |

|||

|

|

|

|

|

|

|

27

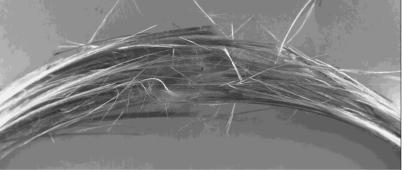

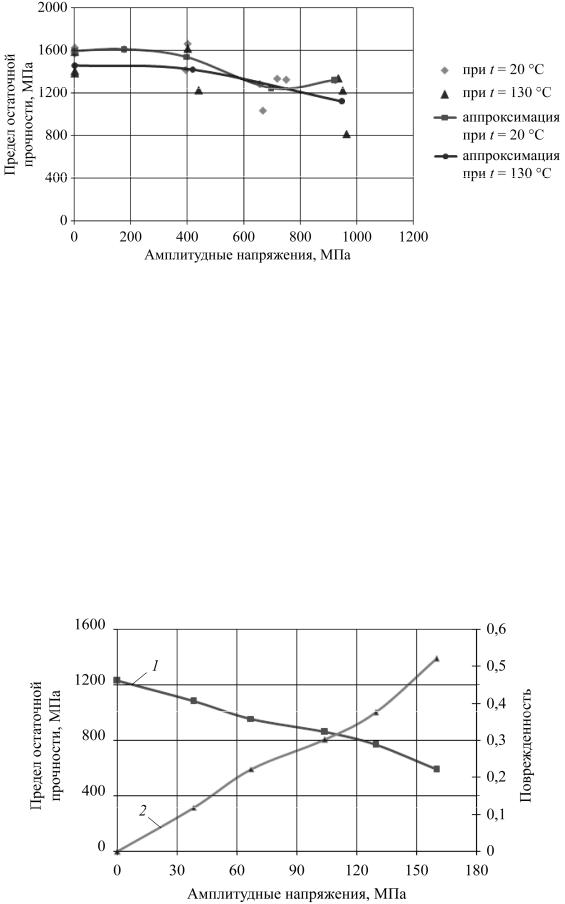

На гистограмме (рис. 14) и графиках (рис. 15, 16) приведены примеры представления экспериментальных результатов исследования влияния предварительного циклического нагружения на остаточную прочность соответственно по группам образцов, имеющих близкий уровень усталостных повреждений для стеклопластика и органопластика, при разных температурах.

Рис. 14. Влияние предварительного циклического нагружения и температуры на остаточную прочность стеклопластика РБН 1680 – УП 2217

Рис. 15. Влияние предварительного циклического нагружения и температуры на остаточную прочность органопластика «Армос» – УП 2217 при разных амплитудах нагружения

На представленном графике (см. рис. 15) остаточная прочность образцов монотонно убывает как для прогретых, так и непрогретых образцов.

28

Рис. 16. Влияние предварительного циклического нагружения и температуры на остаточную прочность стеклопластика РБН 1680 – УП 2217 при различных амплитудных напряжениях

На представленном графике (см. рис. 16) наблюдается скачок остаточной прочностинаобразцах, которыеподвергалисьпрогревувтермокамере. Скачок происходит при значении амплитудного напряжения 107,3 МПа. Остаточная прочностьобразцов, неподвергающихсяпрогреву, монотонноубывает.

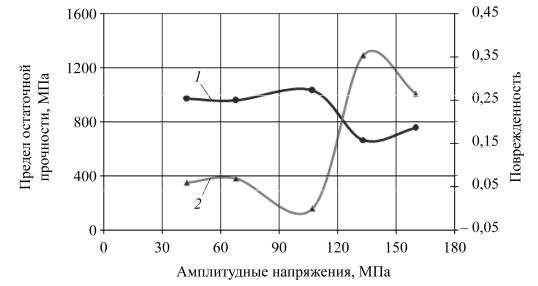

Описание нормированной функции поврежденности ψ производится в виде

ψ = (σв – σост) / σв ,

при ψ = 0 – материал без повреждений, ψ = 1 – разрушенный материал. Изображение графиков зависимости поврежденности армированных пластиков от амплитудного напряжения при различных температурах приведено на рис. 17, 18.

Рис. 17. График зависимости поврежденности стеклопластика РБН 1680 – УП 2217 при температуре 20 °С от амплитудного напряжения:

1 – остаточная прочность; 2 – поврежденность

29

Рис. 18. График зависимости поврежденности стеклопластика РБН 1680 – УП 2217 при температуре 130 °С от амплитудного напряжения:

1 – остаточная прочность; 2 – поврежденность

1.4. Заключение

Таким образом, в рамках данной научно-исследовательской работы необходимо:

1.Экспериментально определить характеристики циклической прочности, долговечности и остаточной прочности образцов волокнистых полимерных композиционных материалов.

2.На основании полученных экспериментальных данных построить графики зависимостей влияния предварительного циклического нагружения разной интенсивности и температуры на остаточную прочность при различных амплитудах напряжения.

3.Произвести нормирование функции поврежденности и построить экспериментальные графики зависимости поврежденности (ψ) армированного пластика от амплитудного напряжения при различных температурах.

4.Экспериментально выявить эффекты поведения ПКМ, например разные механизмы разрушения, а также эффект «залечивания» поврежденной матрицы.

Для получения вариативности выполняемой работы могут быть предложены другие волокнистые композиционные материалы, например боро-, асбесто- и углепластики, текстолиты. Также могут быть индивидуализированы марка и тип связующего, температуры испытаний, набор механических характеристик, количество образцов для испытаний в одинаковых условиях и т.п. Однако общий алгоритм проведения подобных испытаний должен соответствовать данным пособия.

30