книги / Наноструктурные стали

..pdf1. ДИСПЕРГИРОВАНИЕ СТРУКТУРЫ ПРИ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКЕ КОНСТРУКЦИОННЫХ СТАЛЕЙ

Единственным способом упрочнения, повышающим одновременно прочностные свойства и характеристики надежности, является зерногранично-субструктурный механизм [13, 14], а степень повышения комплекса механических свойств определяется степенью измельчения характерного элемента структуры. Под характерным элементом структуры в данном случае понимается структурная составляющая, размер которой входит в уравнение Холла – Петча

[15, 16]:

σт = σ0 + kd–1/2, |

(1) |

где σ0 – напряжение текучести монокристалла; k – постоянная, связанная с распространением деформации через границу зерна; d – размер характерного элемента структуры.

Помимо дисперсности структуры важную роль играет тип структуры. Структура пакетного мартенсита обладает выгодным сочетанием характеристик прочности и надежности [8]. В работе [12] на сталях 45ХНМФА и 40ХНВА показано, что если размер исходного аустенитного зерна (перед мартенситным превращением) превышает 20 мкм, то предел текучести остается практически неизменным при варьировании величины зерна, что авторы связывают со стабильным размером пакета (20–30 мкм) в этих условиях. Если же размер аустенитного зерна сделать меньше 20 мкм, то это приведет к уменьшению размеров пакета до размеров зерна и к росту предела текучести в соответствии с уравнением (1). Таким образом, в сталях со структурой пакетного мартенсита характерным элементом структуры является мартенситный пакет. Это также подтверждают данные о том, что мартенситный пакет формируется рейками таким образом, что в объеме пакета происходит компенсация сдвигов и упругих полей после мартенситного превращения [15].

11

Таким образом, правомерно заключить, что управлять размером характерного элемента структуры в сталях со структурой пакетного мартенсита можно путем варьирования размера аустенитного зерна.

1.1. Методы диспергирования структуры компактных материалов

В настоящее время существует три основных направления измельчения зерна в различных сталях и сплавах [16, 17]:

1.Металлургические способы измельчения структуры.

2.Интенсивная пластическая деформация.

3.Измельчение структуры методами термической обработки. К металлургическим способам относятся: ускорение скорости

затвердевания (аморфизация), воздействие на расплав ультразвуком и модифицирование [18]. Существенным недостатком этих методов является то, что, как правило, не удается получить достаточно дисперсную микроструктуру в промышленных условиях.

Измельчение структуры методами интенсивной пластической деформации применимо для заготовок относительно небольших размеров, что ограничивает область применения этого способа обработки.

К методам измельчения структуры термической обработкой относятся рекристаллизационный отжиг и термоциклирование. Рекристаллизационный отжиг подразумевает предварительный наклеп при низких температурах с последующим нагревом и рекристаллизацией. В сталях при таком способе возможно измельчение зерна до 1–3 мкм. Существенный недостаток этого метода заключается в необходимости холодной пластической деформации, что требует существенных энергетических затрат и, как правило, приводит к изменению формы изделия.

Большинство видов термоциклической обработки (ТЦО) осно-

вано на накоплении изменений, происходящих за один цикл нагрев – охлаждение. В результате суммирования этих изменений материал приобретает структуру и фазовый состав, которые часто недостижимы

12

при однократной термической обработке. Этот способ диспергирования является наиболее простым и технологичным для формирования структурынизко- и среднелегированных конструкционных сталей.

1.2. Процессы, происходящие при термоциклической обработке

Основными процессами, формирующими структуру материала при ТЦО, являются термонаклеп, фазовый наклеп, рекристаллизация и термодиффузия [19].

При термонаклепе происходит микропластическая деформация зерен металлов в результате структурных и термических напряжений, возникающих при нагреве и охлаждении. Степень термонаклепа определяется скоростями нагрева и охлаждения.

Фазовый наклеп возникает при пластической релаксации структурных напряжений на межфазной границе во время фазовых превращений в твердом состоянии. Наиболее выраженно фазовый наклеп проявляется при превращениях мартенситного типа [20].

Процессы рекристаллизации приводят к уменьшению дефектности кристаллической решетки, к измельчению (в случае первичной рекристаллизации) или укрупнению зерна (в случае собирательной рекристаллизации) [21].

Термодиффузия заключается в перемещениях атомов в условиях градиента температуры, который наблюдается по сечению при ТЦО.

Таким образом, появление, перераспределение и взаимодействие дефектов кристаллического строения формирует структуру материала при циклическом тепловом воздействии. Развитие этих процессов связано с возникновением внутренних напряжений (структурных и термических) при тепловых воздействиях.

ПриТЦОнаблюдаютсяследующиеструктурныеизменения[22]: 1. Диспергирование элементов микро- и субструктуры и сфероидизация областей избыточной фазы, что вызвано изменением концентрации твердого раствора при теплосменах и различием коэффициентов линейного расширения и модуля упругости различ-

ных фаз.

13

2.Увеличение концентрации вакансий, что обеспечивает ускорение всех диффузионных процессов, повышение химической

иструктурной однородности твердого раствора и изменение характера движения дислокаций.

3.Создание большого количества дислокационных петель

игликоидальных дислокаций.

4.Формирование структуры на двух масштабных уровнях. Это выражается в возможности собирательного роста первичных зерен (первый уровень) и измельчении структуры из-за развития процесса рекристаллизации при трансформации внутризеренной субструктуры (второй уровень). При этом происходит формирование и последующее увеличение разориентировки фрагментов, что подобно процессу пластической деформации.

5.Сочетание высокой концентрации вакансий с генерированием новых дислокаций ведет к формированию фрагментированной структуры с размером фрагментов до 1 мкм и углами разориентировки 10º и выше.

6.Интенсификация распада пересыщенного твердого раствора, диспергирование продуктов его распада, изменение плотности

ираспределения когерентных фаз.

Методами рентгеноструктурного анализа и электронной микроскопии установлено, что в результате повторных фазовых переходов в моно- и поликристаллах железа возрастает плотность дислокаций и образуется сложная субструктура. При этом число циклов, необходимое для достижения такого состояния, определяется исходной дислокационной структурой. В поликристаллах дислокационная субструктура получается более сложной, чем в монокристаллах. Еще более сложная субструктура получается, если обработке подвергается холоднодеформированный материал. Это можно объяснить более высокой исходной плотностью дислокаций, что вызывает появление большого количества центров превращения. Следует отметить, что существует «эффект памяти», так как исходная структура α-фазы влияет на конечную структуру феррита, несмотря на многократные переходы α→γ→α [23, 24].

14

Установлено, что эффект фазового наклепа α↔γ- превращения тем выше, чем ниже температура аустенитизации [22]. Степень фазового наклепа определяется тем, какой из двух конкурирующих процессов – упрочняющая дислокационная и разупрочняющая диффузионная релаксация напряжений – является преобладающим. Воздействовать на дислокационную составляющую можно изменяя скорость нагрева и минимальную температуру цикла, а на диффузионную – изменяя время выдержки и максимальную температуру.

Структурные предпосылки для улучшения комплекса свойств сталей с мартенситной структурой при ТЦО сводятся к следую-

щему [22]:

1.Возможность получения однородного по химическому составу аустенита из-за активации диффузионного массопереноса.

2.Измельчение и фрагментация зерен аустенита – как следствие, диспергирование кристаллов мартенсита закаленной стали.

3.Высокая дефектность аустенита и мартенсита.

4.Эволюция субструктуры аустенита при α→γ-превращении. Эти предпосылки можно реализовать при многократных мар-

тенситных превращениях, что используют, в том числе, для упрочнения сталей с мартенситной структурой [25–28].

В результате ТЦО накапливаются дефекты атомнокристаллического строения, причем характер изменения плотности дефектов очень сложный, в этом отношении ТЦО имеет много общего с пластической деформацией (рис. 1.1, а). Первые циклы приводят к накоплению дислокаций и росту сопротивления деформации, при последующих прочность уменьшается за счет накопления микротрещин (рис. 1.1, б). ТЦО особенно эффективна в сплавах, в которых наблюдаются полиморфные превращения в твердом состоянии.

После нескольких циклов теплового воздействия в никелевой стали накапливаются дислокации, двойники, субзеренные границы, вследствие чего она упрочняется так же, как и после холодной деформации с обжатием до 50 % [29].

15

Рис. 1.1. Влияние степени деформации (а)

и числа термоциклов (б) на сопротивление деформации [30]

Ужесточение режима ТЦО, т.е. увеличение скорости нагрева

иохлаждения, ускоряет достижение предела прочностных характеристик. Очень велико влияние исходной структуры. ИПД существенно уменьшает критическое количество циклов, а литое и отожженное состояние металла – увеличивает [30].

1.3.Классификация режимов термоциклической обработки

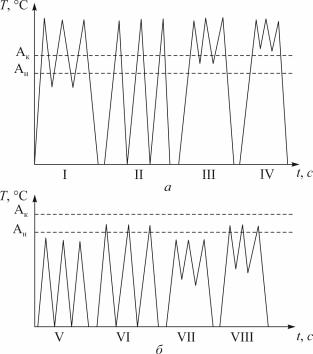

Взависимости от температурных условий обработки термоциклическую обработку подразделяют на высокотемпературную (ВТЦО) и низкотемпературную (НТЦО) (рис. 1.2) [22].

Наиболее интенсивное диспергирование структуры наблюдается на первых циклах обработки, а угол разориентировки зерен

исубзерен структурных составляющих растет на протяжении всех исследованных циклов обработки [22, 31]. Следует отметить, что при ТЦО, в отличие от однократной термической обработки, повторные фазовые и структурные превращения происходят в измененном на предыдущих циклах состоянии фаз [22].

Диспергирование структуры вызывает повышение длительной прочности и предела текучести. Дальнейшее циклирование, при котором фрагментация отсутствует, а разориентировка элементов

16

структуры продолжает возрастать, приводит к снижению длительной прочности, а предел текучести при этом несколько увеличива-

ется [32].

Рис. 1.2. ВТЦО (а) и НТЦО (б) сталей: I, II – с полным

прохождением фазового превращения; III, |

VI, VIII – |

|

с частичным прохождением этого превращения; IV, V, |

||

VII – |

без превращений при термоциклировании [22]; |

|

Ан – |

начало образования аустенита при |

нагреве; |

Ак – конец образования аустенита при нагреве

В работе [33] на мартенситостареющей стали 03Х12Н7ТЮ с исходным размером аустенитного зерна 40 мкм показано, что в результате двух циклов Ак + 10 ºС↔20 ºС (II режим, см. рис. 1.2) формируется структура аустенита с неоднородным по размеру зер-

17

ном неправильной формы. Три цикла обработки вызывают измельчение зерна, но при этом неоднородность сохраняется. После 5 циклов выявляется сетка мелких равноосных аустенитных зерен.

Л.Ф. Портер и Д.С. Дабковски в работе [26], а ранее Р. Грэндж [25] доказали возможность диспергирования зерна аустенита до dа < 1 мкм посредством высокотемпературной термоциклической обработки по режиму II.

Авторами [34] установлено, что ВТЦО мартенситостареющей стали Н18К9М5Т со скоростью нагрева (0,33 º/с) до температуры Ак+10 ºС↔20 ºС от цикла к циклу приводит к накоплению расслоения по химическому составу, что вызывает увеличение количества остаточного аустенита, повышение температуры Мн и снижение Ан. В работе [35] также было обнаружено повышение Мн на фоне фрагментации структуры стали 15Х2Г2НМФБ при увеличении количества циклов, что авторы также связывают с расслоением твердого раствора по химическому составу, так как диспергирование структуры аустенита при сохранении его химической однородности должно приводить к снижению Мн [36].

Таким образом, сопоставление режимов ТЦО позволяет говорить о том, что обработка по режиму II должна привести к наиболее заметному диспергированию мартенсита и фрагментации аустенита, так как здесь ожидается наибольший термодеформационный эффект по сравнению с режимами I и IV, а также меньше опасность расслоения по химическому составу по сравнению с режимом III [22]. Режимы НТЦО обычно применяются для стареющих сплавов и требуют отдельного рассмотрения.

Появление температурных градиентов в полиморфных материалах означает, что различные объемы материала могут неоднородно испытывать фазовую перекристаллизацию, и, поскольку она сопровождается объемным эффектом, в образце происходит неоднородная макроскопическая пластическая деформация [37]. Таким образом, основным недостатком ТЦО является возможность некоторого изменения формы заготовкой или деталью в результате циклического теплового воздействия. Это может быть вызвано химиче-

18

ской неоднородностью, текстурой, металлургическим качеством, несплошностями и т.д. Все это способно повлиять как на порядок фазовых переходов при нагреве и охлаждении, так и на процессы деформации при термонаклепе [37]. Для исключения таких нежелательных последствий ТЦО необходим длительный гомогенизирующий отжиг. Основным же преимуществом ТЦО является возможность упрочнения и получения дисперсной структуры изделий и заготовок любой формы и размеров.

Необходимо отметить, что эволюция структуры материала при ТЦО является результатом реализации процессов деформационного упрочнения и диффузионного разупрочнения [22]. К первому процессу относится генерирование дислокаций и появление их скоплений при структурных и термических напряжениях. Второй процесс можно активировать во время теплового воздействия с помощью возврата и рекристаллизации.

|

Вопросы для самоконтроля |

|

1. |

Какие способы измельчения структуры металлических ма- |

|

териалов используются в современной науке и производстве? |

||

2. |

Назовите основные факторы формирования |

структуры |

и свойств сталей при термоциклической обработке. |

|

|

3. |

Каковы основные виды термоциклической |

обработки? |

В чем ее назначение? |

|

|

19

2. НАНОСТРУКТУРНЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ, ПОЛУЧЕННЫЕ

СПОМОЩЬЮ ИНТЕНСИВНОЙ ТЕРМИЧЕСКОЙ

ИТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ

2.1.Интенсивная термоциклическая обработка конструкционной стали в исходно закаленном состоянии

Известно, что наибольшими возможностями по отношению к размерам и форме изделия обладают методы ТЦО. Для измельчения зеренной структуры низкоуглеродистых сталей методами ТЦО необходима многократная последовательная реализация процессов фазового наклепа и первичной рекристаллизации. При этом происходит последовательная реализация фазового наклепа аустенита при α→γ-превращении и создание развитой субструктуры. При этом наблюдается явление структурной наследственности аустенита и его первичной рекристаллизации.

При использовании такой технологии необходимо добиться сохранения дефектов исходного состояния в области температур отпуска, отсутствия расслоения по химическому составу и рекристаллизации в МКИ, а также решить проблему процесса роста зерна после первичной рекристаллизации аустенита в надкритической области. Степень развития этих процессов определяется системой легирования стали. Как показано в исследованиях [38, 39], в стали 12Х2Г2НМФТ, которая относится к классу низкоуглеродистых мартенситных сталей [40], описанные диффузионные процессы замедленны.

Следует отметить, что сохранению развитой субструктуры и высокой плотности дефектов кристаллического строения способствует скоростной нагрев, короткие выдержки и высокая скорость охлаждения, при этом достигается максимальный термонаклеп.

Наибольший эффект упрочнения при интенсивной термоциклической обработке (ИТЦО) достигается в случае высокой плотности дислокаций в исходной структуре, а равномерное распределение их по сечению реализуется при закалке на мартенсит [22].

20