книги / Физико-химические основы литейных процессов

..pdfпочтение отдается наиболее дисперсным глинам, к числу которых в первую очередь относятся натриевые монтмориллонитовые глины. Избыток глины нежелателен, так как приводит к растрескиванию краски при ее высушивании. При повышении степени дисперсности зерновой части необходимо вводить

вкраску увеличенное количество связующей добавки в соответствии с общими закономерностями. Требование не допускать повышенного количества глины во избежание растрескивания краски приводит к необходимости вводить водорастворимые связующие. Ориентировочно при 4 % монтмориллонитовых глин вводится 1–3 % водорастворимых добавок с относительной прочностью 3–5 кгс/см2 % (например, декстрина), в 2–3 раза больше добавок с относительной прочностью менее 3 кгс/см2 % (например, барды сульфитного щелока или патоки).

Специальные добавки применяются с целью предохранения краски от развития в ней бактерий (брожения); уменьшения расслоения и размыва. В качестве материала, предохраняющего краску от ее разложения бактериями, применяется формалин (формальдегид) в количестве около 0,01–0,02 %. Уменьшение расслоения достигается применением красок в виде эмульсии. К числу эмульгаторов относится мылонафт, добавляемый в количестве около 0,1–0,2 % от веса сухого остатка краски. Для уменьшения опасности размыва в циклпексантовые краски рекомендуется вводить борную кислоту в количестве до 2 %.

6.4.Количество добавляемой жидкости

Вподавляющем большинстве случаев добавляемой в краску жидкостью является вода. Вода заменяется другими жидкостями

втех красках, которые должны высыхать без подвода тепла извне. От количества добавляемой в краску жидкости зависит ее вязкость, влияющая на скорость расслоения краски и на глубину ее проникновения в поры формы. Связь между содержанием

61

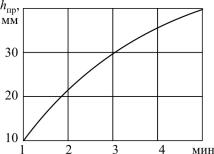

в краске воды и бентонита приведена схематически на рис. 9. Чем больше бентонита в краске, тем больше надо добавить в нее воды для сохранения достаточной вязкости. При добавлении воды ниже критического содержания вязкость краски резко повышается.

Рис. 9. Влияние количества бентонита на вязкость красок

Но чем выше вязкость краски, тем меньше глубина ее проникновения в поры смеси и тем толще слой краски [9, с. 263]. Увеличение толщины слоя краски увеличивает разность температур на ее поверхностях и увеличивает опасность образования трещин. Фактически количество воды по отношению к весу сухого состава составляет от 50 до 200 %. При наименьшем количестве воды краска получается очень густой и приобретает состояние пасты. В таком виде краска меньше расслаивается. Поэтому

вцентрализованном порядке краска поступает к потребителям

ввиде пасты. Краска, содержащая 50 % воды от веса сухого остатка, применяется для нанесения на поверхность формы кистью. Наибольшее количество воды вводится в краски, наносимые на поверхность формы окунанием, среднее количество – при нанесении краски опрыскиванием. Однако надо иметь в виду, что при

62

добавлении воды свыше 100 % от веса сухого остатка наблюдается очень быстрое расслоение краски. Количество добавляемой воды при заданном составе сухого остатка может быть проверено по удельному весу краски. Поэтому на практике наряду с вязкостью рекомендуется проверять и ее удельный вес. Это определение проще всего осуществляется ареометром.

В краски, которые должны высыхать без подвода тепла извне, добавляются вместо воды жидкости или сгорающие, или легко испаряющиеся. К сгорающим относится бензин. Преимуществом краски на бензине является возможность ее высушивания вне сушила непосредственно на конвейере. Недостатком такой краски является засорение атмосферы парами бензина и продуктами горения. Поэтому такие краски не нашли широкого применения. Вместе с тем применение быстровысыхающих красок представляется особенно важным в связи с применением жидкостекольных смесей для чугунных отливок. В этом случае подсушивание краски резко снижает эффективность применения жидкостекольных смесей. Неоднократно предпринимались попытки получить чистые от пригара чугунные отливки в формах из жидкостекольных смесей без противопригарных покрытий. Однако во всех случаях легкоотделимый пригар образовывался вследствие сильного обезуглероживания, что неизбежно приводило к отбелу поверхности отливки (образование структуры цементита в отливках из серого чугуна, затрудняющей механическую обработку). Поэтому и у нас, и за рубежом проводятся работы по подбору красок.

6.5. Проникающие и термопрочные краски

Глубокое проникновение краски в поры формы возможно лишь при размерах частиц наполнителя < 30 мкм. Эффективное проникновение краски в поры смеси происходит при использовании в качестве наполнителя мелкодисперсных корундовых порошков. Применение этих материалов позволило с достаточ-

63

ной степенью точности определить оптимальный размер частиц, обеспечивающих максимальные глубину проникновения и снижение пористости поверхности формы, так как стандартные корундовые порошки характеризуются высокой концентрацией зерен основного размера. Глубина проникновения краски в смесь определяется также и временем контакта краски со смесью, что показано на рис. 10. Скорость фильтрации в формовочных смесях в значительной степени зависит от вязкости фильтрующейся жидкости. Подчиняются этой закономерности и проникающие краски. Наибольший интерес представляют проникающие краски на таких традиционно применяемых в литейном производстве материалах, как маршалит, циркон, дистен-силлиманит, потому что по сравнению с корундовыми порошками они относительно недороги и недефицитны. Кроме того, далеко не во всех случаях оправдано применение самовысыхающих проникающих красок на органических растворителях. Например, при длительном цикле производства возможно использование жидкостекольных красок, при сушке стержней и форм – водных красок на водорастворимых связующих материалах.

Рис. 10. Зависимость глубины проникновения краски от времени выдержки в ней образца смеси

Увеличение проникающей способности водных и спиртовых (самовысыхающих) красок достигается одними и теми же средствами. При разработке покровных термопрочных спирто-

64

вых и водных красок необходим различный подход к составлению красочной композиции, так как кремнийорганические материалы, которые могут обеспечить повышение механических свойств красок при высоких температурах, не растворяются в воде. Кремнийорганические соединения, низкомолекулярные соединения – класс соединений, содержащих в молекуле связь Si-C. Кремнийорганические соединения – это термостойкие жидкости, растворимые в органических растворителях, не смешиваются с водой, легко гидролизуются. Кремнийорганические смолы хорошо растворяются в большинстве органических жидкостей, применяемых для приготовления самовысыхающих красок: спирте, ацетоне, растворителе 646, этилацетатной смеси и т.д. Разработанные термопрочные противопригарные покрытия по прочности, эрозионной стойкости и трещиноустойчивости значительно превосходят краски, предназначенные для крупного стального и чугунного литья.

Поскольку кремнийорганические материалы нерастворимы в воде, были исследованы условия получения эмульсий растворов смол (лаков) в воде. Эмульсии приготовляли путем смешивания лаков с водными растворами стабилизаторов. Введение в эмульсию поверхностно-активных добавок способствует повышению устойчивости эмульсии. Полученные экспериментальные данные позволили определить оптимальный состав водной эмульсии для приготовления противопригарных красок, обладающих повышенной прочностью при высокой температуре: 12–14 % кремнийорганического лака 30%-ной концентрации, 0,9–1,1 % ДС-РАС и 84,9–87,1 % 5%-ного водного раствора поливинилового спирта (повышает устойчивость эмульсии). На указанной эмульсии могут быть приготовлены противопригарные покрытия с любыми наполнителями для высушиваемых форм и стержней стального и чугунного литья; оптимальная температура сушки покрытий 200 ºС, продолжительность –

45–50 минут.

65

6.6. Практика применения противопригарных покрытий

Водные термопрочные краски приготовляют непосредственно в краскомешалках: сначала приготовляют эмульсию лака КО-75 в воде, а затем в эмульсию вводят расчетное количество готовых паст (например, ЦБ – цирконобентонитовая). Перемешивание эмульсии и пасты продолжается до получения равномерной суспензии. В случае приготовления краски из исходных материалов сначала необходимо получить раствор стабилизатора – поливинилового спирта (ПВС).

Простота получения термопрочных красок и отсутствие дополнительного оборудования, кроме емкостей для предварительного растворения материалов, в значительной мере предопределили широкое распространение разработанных противопригарных покрытий на заводах, производящих крупное стальное и чугунное литье.

66

7.ОГНЕУПОРНОСТЬ

7.1.Влияние огнеупорности на пригар

Для решения проблем качества отливок, анализа причин появления и поиска методов предотвращения их дефектов необходим анализ термомеханических параметров смесей. Эти свойства являются весьма важными при создании новых связующих композиций и формовочных смесей, отвечающих конкретным технологическим условиям.

Ряд авторов (в том числе П.П. Берг) неоднократно подчеркивал нецелесообразность выбора во всех случаях смесей по признаку наибольшей огнеупорности для получения отливок с наименьшим пригаром. Практика подтвердила правильность этих прогнозов, и в настоящее время можно считать установленным ряд закономерностей, связанных с влиянием огнеупорности на пригар:

1)наибольший пригар обнаруживается при использовании смесей со средней огнеупорностью;

2)пригар может уменьшиться при использовании смесей как с большой, так и с малой огнеупорностью;

3)в случае необходимости применения наиболее огнеупорных смесей границы содержания элементов в песках и глинах должны строго выполняться.

Вкачестве примеров можно привести снижение пригара при заливке стали (высокая температура заливки) в жидкостекольные формы и наличие большого пригара при заливке в жидкостекольные формы чугуна (пониженная температура заливки). Пригар увеличивался при повышении содержания полевых шпатов до 20 %. При дальнейшем повышении их содержания наблю-

67

далось снижение пригара. Удавалось получать отливки с малым пригаром в смесях на основе ваграночного шлака.

Для оценки огнеупорности материалов, применяемых в литейном производстве, особое значение приобретает скорость появления тех свойств, которые характеризуют «огнеупорность»,

т.е. размягчение, плавление, спекание. Поэтому необходимо иметь в виду следующее:

1.Химический состав не может характеризовать огнеупорность, так как при неизменном валовом химическом составе может наблюдаться разное распределение элементов между зернами. Между тем процессы оплавления, размягчения и спекания начинаются с поверхности зерен. Поэтому эти процессы разовьются тем скорее, чем мельче зерна и чем равномернее они между собой перемешаны. По этой же причине огнеупорность силиката всегда ниже огнеупорности смеси разных зерен, но того же валового химического состава.

2.Еще меньшее значение может иметь огнеупорность отдельных составляющих смеси. Так, например, от добавления огнеупорной глины в большом количестве смесь может оказаться менее «огнеупорной», чем при давлении менее огнеупорной глины, но в меньшем количестве.

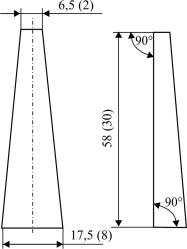

3.Огнеупорность целесообразнее определять путем сопоставления с огнеупорностью стандартных пироскопов. Они представляют собой трехгранные пирамиды высотой 30 мм и со сторонами верхнего и нижнего оснований 8 и 2 мм (рис. 11). Применяют пироскопы большого (для температур 600–1540 ºС)

ималого (для температур 1580–2000 ºС) форматов. Они помещаются вместе с пирамидками из испытуемого материала в печь

инагреваются до 1500 ºС со скоростью 10–15 град/мин, а свыше 1500 ºС – со скоростью 5 град/мин. Другие методы определения огнеупорности дают менее удовлетворительные результаты, в частности, метод определения пригорания к платиновой ленте.

68

Рис. 11. Пироскоп

7.2. Спекаемость литейной формы

Исходные гидравлические характеристики смесей (пористость и размеры пор) не являются неизменными. Под воздействием теплоты заливаемого металла выгорают органические материалы, легкоплавкие составляющие спекаются, происходит химическое взаимодействие между компонентами смеси и окис-

лами заливаемого металла. Спекание – соединение мелкозер-

нистых и порошкообразных материалов в куски при повы-

шенных температурах. При спекании часто меняются физикохимические свойства и структура материала. Все эти процессы в той или иной степени изменяют гидравлические характеристики смеси. В большинстве случаев перечисленные выше процессы вызывают увеличение пористости и размеров пор в поверхностных слоях формы.

Известно, что температура плавления чистого кварца равна 1710 ºС. Кварцевые пески, содержащие много природных примесей (окислов щелочных металлов, алюминия и т.п.), име-

69

ют меньшую огнеупорность. В зависимости от чистоты кварцевых песков (содержания SiO2) их огнеупорность составляет 1450–1650 ºС. Чем выше содержание глины в песке, тем ниже огнеупорность и лучше спекаемость смеси. Например, при добавлении 10, 20 и 25 % глины огнеупорность песка с 1580 ºС снижается соответственно до 1400, 1220 и 1170 ºС.

Огнеупорность и спекаемость формовочных смесей нужно рассматривать совместно с уровнем и, главное, скоростью нагрева формы в процессе заливки. При данной температуре спекание существенно зависит от скорости нагрева. Увеличение скорости нагрева от 3 до 8 ºС/мин, по данным японских исследователей, повышает температуру начала размягчения песчано-бентонитовой смеси от 1050 до 1090 ºС. В реальной литейной форме интенсивность нагрева значительно выше. Достаточно велика и скорость отвода теплоты от поверхности раздела металл–форма, поэтому процессы спекания и связанное с ними изменение пористости или размеров пор в большинстве случаев незначительно влияют на образование металлизированного пригара. Гораздо большее значение имеет деформация смеси, связанная с расплавлением или выгоранием связующего материала, что также определяется интенсивностью отвода формой теплоты от отливки и, следовательно, теплофизическими свойствами смесей.

7.3. Нагрев формы и ее теплофизические свойства

Проникновение расплава в поры смеси возможно лишь в том случае, если с формой будет соприкасаться жидкий металл. В то же время многочисленными опытами установлено, что при соприкосновении расплава с холодной формой практически мгновенно образуется корка затвердевшего металла. В зависимости от массы и толщины отливки, начальной температуры расплава, теплофизических свойств металла и формы образовавшаяся в начальный момент твердая корка может сохраниться до полного затвердевания отливки или расплавиться

70