книги / Оборудование для физико-механической обработки материалов

..pdf

Производительность гидроциклона можно подсчитать по эмпирической формуле

V = 3 k2 kD dп d P0 , |

(2.7) |

где V – объемная производительность по исходной суспензии; k2 – поправочный коэффициент на угол конусности гидроциклона, k2 = (0,15…1); dп – диаметр питающего патрубка; d – диаметр отверстия для песков; Р0 – давление суспензии на входе в гидроциклон; kD – поправка на диаметр гидроциклона,

kD = 0,8 |

+ |

|

|

1,2 |

, |

|

|

|

|

||||

1 |

+ 0,1 D |

|||||

|

|

|

||||

где D – диаметр гидроциклона.

2.4. Пневматическая классификация (воздушная сепарация)

Пневматическая классификация используется, когда механическая классификация затруднительна. Чаще всего ее применяют для классификации мелких порошков (менее 100 мкм). Процесс проводят в поле силы тяжести или центробежных сил.

2.4.1. Сепарация в псевдоожиженном слое

Сепараторы псевдоожиженного слоя представляют собой прямоугольный корпус, разделенный газораспределительной решеткой (рис. 2.23).

Корпус имеет прямоугольную форму для того, чтобы материал двигался без продольного перемешивания (идеальное вытеснение). Газораспределительная решетка может быть горизонтальной или слегка наклоненной в сторону выгрузки.

Для повышения эффективности сепарации верхняя часть аппарата слегка расширена. Кроме того, эти аппараты подразделяют на несколько зон при помощи секционных перегородок (6…8 штук). Такие перегородки разделяют слипшиеся и задер-

51

ELIB.PSTU.RU

Рис. 2.23. Схема сепаратора псевдоожиженного слоя (ПС): 1 – корпус; 2 – распределительная решетка

Рис. 2.24. Расположение перегородок в сепараторе ПС

52

ELIB.PSTU.RU

живают крупные частицы, а мелкие частицы уносятся с отработанным воздухом и улавливаются в циклонах (рис. 2.24).

Благодаря таким перегородкам эффективность сепарации возрастает на 30…50 %.

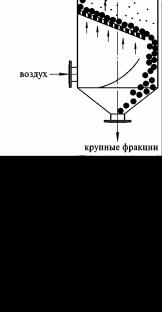

2.4.2. Классификатор с пересыпными полками

Данный классификатор представляет собой вертикальный аппарат с установленными внутри наклонными полками (рис. 2.25). В полках имеются отверстия для прохода восходящего воздуха.

Исходный материал подается на верхнюю полку, откуда под действием гравитационных сил перемещается на нижележащие полки.

Восходящий |

поток |

воздуха, |

|

проходя |

через |

перфорированные |

|

полки и |

слой материала, |

уносит |

|

с собой |

мелкие |

частицы |

(пыль), |

а оставшиеся крупные частицы скатываются вниз аппарата. Таким образом происходит разделение исходного материала на крупные и мелкие фракции. Производительность данного классификатора зависит от размера аппарата и расхода воздуха, величина которого ограничена скоростью уноса частиц.

Достоинства:

высокая эффективность благодаря многократной противоточной сепарации.

Недостатки:

Рис. 2.25. Схема классификатора с пересыпными полками

ограниченная производительность.

53

ELIB.PSTU.RU

3.СМЕШИВАНИЕ

3.1.Аппараты для смешивания сыпучих

ипастообразных материалов (смесители)

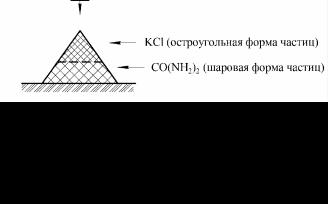

Смешивание широко используется в химических производствах для получения однородных смесей из сыпучих компонентов, введения в перерабатываемый материал различных добавок, а также глубокого перемешивания пастообразных материалов. В процессе смешивания наиболее неудобными для получения однородной смеси являются сыпучие материалы. Это объясняется тем, что процессу смешивания препятствует обратный процесс: сегрегация (расслоение) сыпучих материалов, вызванная отличием плотности, размеров частиц, их формы и коэффициента внутреннего трения. Например, если сыпать однородную смесь, состоящую из частиц двух компонентов с резким отличием их свойств (карбамид и хлорид калия), то будет наблюдаться сегрегация (рис. 3.1).

Рис. 3.1. Сегрегация сыпучих материалов

Частицы шаровой формы, обладая меньшим коэффициентом внутреннего трения, скатываются вниз, а остроугольные частицы будут накапливаться вверху.

54

ELIB.PSTU.RU

Сегрегация материала наблюдается также внутри смесителей. Количественно качество смешивания может оцениваться несколькими критериями. Наиболее часто используется коэф-

фициент неоднородности смеси

Кс = 100 |

1 ∑(ci −c )2 |

, |

(3.1) |

|

|

|

n |

|

|

с |

n −1 |

i=1 |

|

|

где с – среднее арифметическое значение концентрации ключевого компонента в смеси, %; сi – истинная концентрация

ключевого компонента в отдельных пробах смеси, %; n – число проанализированных проб.

Рис. 3.2. Изменение коэффициента неоднородности смеси для разных устройств

Величина Кс в процессе смешивания уменьшается, но до определенного предела, который зависит как от свойств смешиваемых компонентов, так и от конструкции смесителя (рис. 3.2).

3.1.1. Барабанные смесители

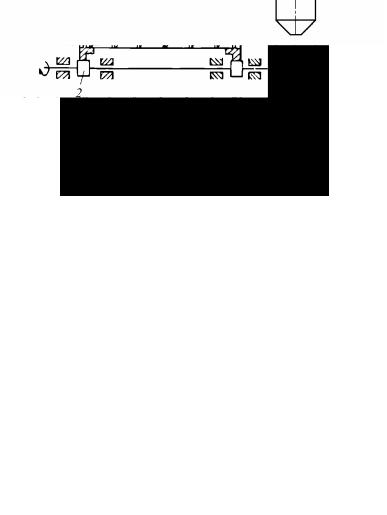

Данная конструкция представляет собой цилиндрический корпус, вращающийся на опорных роликах (рис. 3.3). Барабан снабжен внутренними спиральными ребрами и полками для лучшего перемешивания материала. Загрузка и выгрузка материала производится с помощью шнека.

55

ELIB.PSTU.RU

Рис. 3.3. Схема барабанного смесителя: 1 – корпус; 2 – опорные ролики; 3 – спиральные ребра; 4 – полки; 5 – шнек

Это тихоходные машины, чаще всего периодического действия.

Для интенсификации процесса используют барабаны сложной формы: цилиндрический наклонный («пьяная бочка»), биконический вертикальный, а также бицилиндрический, граненый вертикальный и прочие (рис. 3.4).

|

|

|

|

|

|

а |

б |

Рис. 3.4. Разновидности барабанных смесителей: а – цилиндрический наклонный барабан; б – биконический вертикальный барабан

В этих смесителях отсутствуют внутренние устройства, что позволяет перемешивать влажные материалы.

56

ELIB.PSTU.RU

Объем загрузки материала составляет от 1,5 до 20 м3, а диаметр барабана от 1400 до 2600 мм.

Оптимальная степень заполнения барабана 30…70 %, а частота вращения может быть рассчитана по формуле

n = (1500 ... 2000) |

dч |

, |

(3.2) |

|

R |

||||

|

|

|

||

|

бар |

|

|

где dч – диаметр частиц, мм; Rбар – радиус барабана, м.

Достоинства:

простота конструкции;

малое истирание частиц;

возможность перемешивания абразивных сред.

Недостатки:

громоздкость и металлоемкость;

большие энергозатраты;

низкое качество и большая длительность перемешивания (до нескольких часов).

3.1.2. Лопастные смесители

Лопастные смесители являются более универсальными. В них можно смешивать как сыпучие, так и увлажненные смеси и даже пасты. Чаще всего эти смесители имеют два вращающихся вала, на которых смонтированы различные лопасти (рис. 3.5 и 3.6). Корпус таких смесителей неподвижен и может иметь на поверхности рубашку для охлаждения или нагрева продукта.

1

Рис. 3.5. Схема двухвального смесителя: 1 – корпус; 2 – вал

57

ELIB.PSTU.RU

Достоинства:

меньшая металлоемкость;

более высокое качество

более высокое качество  смешивания.

смешивания.

Рис. 3.6. Конструкция |

Недостатки: |

|

Z-образного вала |

||

большой эрозионный износ; |

||

|

на дне корпуса могут оседать более крупные частицы (для устранения этого недостатка используют барабанно-лопаст- ные смесители с более сложной конструкцией).

3.1.3. Смеситель с псевдоожижением материала вращающимся ротором

Рис. 3.7. Схема смесителя с псевдоожижением материала вращающимся ротором: 1 – корпус; 2 – вал; 3 – верхний диск; 4 – ниж-

ний диск

Недостатки:

В корпусе аппарата на консольном валу вращается ротор, состоящий из верхнего диска (с центральным отверстием)

инижнего диска (с загнутыми кверху краями) (рис. 3.7).

При вращении ротора с окружной скоростью 5 м/с и более в аппарате создается интенсивная циркуляция сыпучего материала, который переходит в состояние, близкое к псевдоожиженному. Качество перемешивания зависит от степени заполнения аппарата, скорости вращения ротора

иформы лопастей.

Достоинства:

компактность;

хорошее качество смешивания.

большие энергозатраты;

истирание частиц и рабочих органов.

58

ELIB.PSTU.RU

3.1.4.Пневмосмеситель

Кпневмосмесителям относятся аппараты, в которых смешение осуществляется в слое зернистого материала псевдоожиженного газом (воздухом). Для устранения воронкообразования смесь дополнительно перемешивается механической мешалкой

(рис 3.8).

Рис. 3.8. Схема пневмосмесителя

Достоинства:

высокая эффективность;

непрерывность работы;

малое время смешивания.

Недостатки:

необходимость установки пылеулавливающих устройств при смешивании тонкодисперсных материалов.

59

ELIB.PSTU.RU

3.1.5.Гравитационно-ударный

игравитационно-лотковый смесители

Данные конструкции (рис. 3.9 и 3.10) представляют собой вертикальный корпус квадратного сечения с установленными внутри наклонными полками (достаточно 5…6 ступеней смешивания). Загрузка материала в аппарат производится сверху, а выгрузки снизу. Для интенсификации и улучшения качества смешивания применяют вибрацию корпуса.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 3.9. Схема гравитационно- |

Рис. 3.10. Схема гравитационно- |

ударного смесителя |

лоткового смесителя |

60

ELIB.PSTU.RU