Пожарная безопасность технологических процессов / Shvyrkov - PB tekhnologicheskikh processov 2012

.pdf

16.3.1.Особенности пожарной опасности установок ВОТ

1.Пожарная опасность установок ВОТ (без привязки их к конкретным производствам) характеризуется пожароопасными свойствами применяемых теплоносителей, их количеством, температурой нагрева, возможностью взрывов и пожаров.

2.Все применяемые в промышленности ВОТ являются ГЖ (табл. 16.1).

Таблица 16.1

Пожароопасные свойства наиболее распространенных ВОТ

|

|

|

|

|

|

|

|

|

Вид ВОТ |

|

|

Температура, оС |

|

|

|||

плавле- |

кипения |

рабочая |

вспышки |

самовоспла- |

НПРП |

ВПРП |

||

|

ния |

менения |

||||||

Дифенильная смесь |

12 |

258 |

370 |

115 |

695 |

115 |

130 |

|

(даутерм) |

||||||||

|

|

|

|

|

|

|

||

Ароматизированное |

–30 |

345 |

300 |

176 |

330 |

170 |

229 |

|

масло АМТ-300 |

||||||||

|

|

|

|

|

|

|

||

Мобильтерм-600 |

–30 |

350 |

300 |

173 |

340 |

165 |

225 |

|

Дитомилметан |

–30 |

293 |

300 |

136 |

500 |

107 |

138 |

|

Дикумилметан |

–22 |

336 |

300 |

151 |

425 |

126 |

193 |

|

Тетрахлордифенил |

–7 |

340 |

300 |

223 |

704 |

– |

– |

|

Тетрафеноксилсилан |

48 |

436 |

350 |

250 |

– |

– |

– |

|

3.Как видно из табл. 16.1, все ВОТ в условиях эксплуатации нагреты

выше tвсп, но ниже tсв. Весь внутренний объем системы полностью заполнен жидкостью или ее парами, рабочее давление всегда выше атмосферного, поэтому горючие концентрации могут образоваться только в расширительных бачках, емкостях для подпитки системы теплоносителем и сборниках отработанного теплоносителя.

4.Основная опасность при работе установок обогрева ВОТ создается

при образовании неплотностей и повреждений, приводящих к выходу в печь или наружу нагретого ВОТ, разливу его на большой площади и образованию местных зон ВОК. Причинами повреждений обычно являются образование повышенных давлений в системе и прогары труб в огневых печах. Повышенные давления образуются в случае перегрева ВОТ, уменьшения сечения трубопроводов и при попадании воды в ВОТ во время пуска или в периоды подпитки системы. Перегрев ВОТ вызывает образование большого количества газообразных и твердых продуктов термического разложения. Наличие твердых продуктов разложения приводит к образованию пробок в линиях, их ококсованию и прогару.

5. Даутерм, дифениловый эфир и дифенил обладают хорошей термической стойкостью. Из них самым изученным и распространенным является даутерм, который до температуры 400 °С не разлагается, но обладает

221

высокой текучестью, поэтому легко может проникать наружу даже через малейшие неплотности в прокладочных и уплотняющих сальники материалах.

6. Масло АМТ-300 и Мобильтерм-600 имеют значительно меньшую термическую стойкость. Практика эксплуатации установок с этими ВОТ показала, что длительный их нагрев до температуры выше 180 °С (их рабочая температура может достигать 300 °С), приводит к термическому разложению с образованием значительного количества газов (метана, этана, пропана, этилена, пропилена, водорода и др.), ЛВЖ (бензола, толуола, фенола и др.), а также смолистых продуктов и кокса. Следствием этого является снижение (непрерывное) tвсп и tсв теплоносителя и повышение его вязкости (масло утяжеляется), приводящее к образованию газовых и твердых пробок в линиях. При длительной эксплуатации без удаления продуктов разложения tвсп масел АМТ-300 и Мобильтерм-600 может снизиться со

176 °С до 40–60 °С, а tсв с 330 °С до 230–250 °С, т. е. масла из разряда ГЖ переходят в разряд ЛВЖ, а их tсв становится ниже рабочей температуры

всистеме обогрева.

7.Следует иметь в виду, что при повреждении систем, работающих на маслах АМТ-300 или Мобильтерм-600, ВОК могут образовываться не только за счет смешивания их паров с воздухом, но и в результате образования «масляного тумана» (мелкодисперсного масляного аэрозоля). Аэрозоль образуется за счет распыления масла находящимися в нем газообразными продуктами термического разложения в момент резкого снижения давления при выходе масла наружу.

8.Характерными источниками зажигания в установках являются: пламя, высоконагретые конструкции котлоагрегатов (печей) и открытых спиралей систем электрообогрева, искры при замыкании спиралей на корпус, теплота перегрева подшипников и сальников насосов.

9.Возникшие пожары могут распространяться по поверхности разлившихся теплоносителей, по облакам аэрозоля и паровоздушной смеси, через дверные, оконные и технологические проемы, по системам вентиляции и т. д.

16.3.2. Основные способы обеспечения пожарной безопасности процессов нагревания горючих веществ ВОТ

Пожарную безопасность при нагревании горючих веществ ВОТ обеспечивают следующими способами и техническими решениями или их комбинацией:

масла АМТ-300 и Мобильтерм-600, используемые в качестве теплоносителей, периодически проверяют на температуру вспышки

222

исамовоспламенения. Анализ масел на tвсп (нормально (176±5)°С) следует производить не реже одного раза в два дня, а на tсв (нормально 330–340 °C) – не реже одного раза в месяц;

чтобы уменьшить опасность образования повышенного давления

ипрогара, радиантные трубы размещают так, чтобы факелы пламени горелок не омывали их;

уровень теплоносителя в котлах при обогреве парами ВОТ поддерживают не ниже установленного предела во избежание перегрева жидкости, ее разложения и прогара теплообменной поверхности. Целесообразно автоматическое регулирование температуры ВОТ путем изменения количества сжигаемого топлива, а при электрообогреве – силы тока;

при пуске установок следят за циркуляцией теплоносителя и плавностью нагрева (не более 12–20 °С/ч). При прекращении циркуляции ВОТ в системе прекращают работу горелок и электронагревателей. Подпитку котлов осуществляют теплоносителем, предварительно нагретым для его осушки до температуры 200 °С;

во избежание образования пробок все трубопроводы с ВОТ прокладывают с уклоном в сторону котлов. Если для этого нет условий, устраивают спускные краники. Трубопроводы защищают теплоизоляцией. Теплообменную поверхность котлов и нагревательных электрических труб периодически очищают от коксообразных продуктов разложения;

каждый котлоагрегат защищают предохранительным клапаном, перед которым устанавливают защитную мембрану для предупреждения пригорания тарелок клапанов. Отводные линии от предохранительного клапана на котлах и аппаратах с местным обогревом ВОТ оборудуют устройствами (конденсаторы и т. п.) для улавливания выбрасываемых паров теплоносителя (см. рис. 16.3);

при использовании даутерма соединения труб в системе делают сварными, а там, где это невозможно, применяют плотные и термостойкие прокладочные материалы;

насосы применяют с торцовыми уплотнениями или с гидравлическим уплотнением сальников;

открытые контакты электрообогрева котлов заключают в герметичный кожух, внутри которого создается избыточное давление инертного газа, при падении которого автоматически подается сигнал опасности. Котлоагрегаты размещают в изолированных помещениях (котельных) или на открытых площадках;

вместо горючих и термически нестойких теплоносителей целесообразно применять менее пожароопасные и более термически стойкие (например, кремнийорганические теплоносители);

223

для уменьшения количества выходящего наружу теплоносителя при аварии или пожаре установки обогрева ВОТ оборудуют аварийными сливами из всей системы;

в случае использования в качестве ВОТ масел АМТ-300 или Мо- бильтерм-600 обеспечивают работу расширительного бачка под защитой инертного газа;

расширительные бачки, емкости, оборудование для подпитки котлов свежим ВОТ и циркуляционные насосы размещают в обособленных помещениях. Все это оборудование следует защищать системами пенного

или порошкового тушения, а в топочное пространство котлоагрегатов и к дымовой трубе целесообразно подводить водяной пар.

Контрольные вопросы

1.Кожухотрубные теплообменники: устройство, причины образования повышенных напряжений, температурные компенсаторы.

2.Назовите причины повреждения кожухотрубных теплообменников

имеры профилактики.

3.Трубчатые печи: устройство, горелки и форсунки печей, виды трубчатых печей.

4.Укажите причины взрывов в топочном пространстве и в боровах трубчатых печей и мероприятия по защите от разрушений при взрыве.

5.Назовите причины повреждения и прогара змеевиков трубчатых печей и меры профилактики.

6.Трубчатая печь как источник зажигания. Для чего предназначена паровая завеса?

7.Нагревание высокотемпературными органическими теплоносителями: виды ВОТ, их пожароопасные свойства.

8.В чем заключается пожарная опасность установок ВОТ, теплоносителями в которых являются масла АМТ-300 и Мобильтерм-600?

9.Назовите причины образования отложений в трубопроводах установок ВОТ и мероприятия по их предотвращению.

10.Какие меры пожарной профилактики, направленные на предотвращение образования повышенного давления в системах обогрева ВОТ, вы знаете?

11.Какие меры пожарной профилактики, направленные на предотвращение образования отложений в системах обогрева ВОТ и прогара труб печей и котлов для нагрева ВОТ, вы знаете?

224

Глава 17

ПОЖАРНАЯ ОПАСНОСТЬ И ПРОТИВОПОЖАРНАЯ ЗАЩИТА ПРОЦЕССОВ РЕКТИФИКАЦИИ ПОЖАРООПАСНЫХ ЖИДКОСТЕЙ

17.1. Процессы ректификации и оборудование для их проведения

Процессы ректификации смесей жидкостей на составляющие их компоненты или отдельные фракции широко распространены в современной технологии. В качестве примеров достаточно указать на перегонку нефти в целях получения моторных топлив и смазочных масел, на выделение индивидуальных газов из их предварительно сжиженных смесей. Подавляющее большинство ЛВЖ и ГЖ (этиловый спирт, ацетон, уксусная кислота, бензол и многие другие продукты) получаются с использованием процессов ректификации.

В природе существуют жидкости взаимно растворимые друг в друге, ограниченно растворимые и нерастворимые. Процессы перегонки и ректификации используются для разделения смесей жидкостей (часто называемых растворами) взаимно растворимых друг в друге.

Рассмотрим поведение бинарной (состоящей из двух компонентов А и В) идеальной смеси, нагретой до кипения в условиях постоянной температуры и давления. Через определенное время система, состоящая из жидкости и пара, придет в состояние равновесия. Потоки компонентов А и В из жидкой фазы в паровую фазу и обратно будут одинаковы. Но при этом состав пара будет отличаться от состава жидкости. Причина этого явления кроется в том, что компоненты этого раствора имеют различную температуру кипения и, следовательно, интенсивность их испарения и упругость насыщенных паров у них будет разная. Это важное свойство растворов положено в основу их разделения в процессе ректификации.

Чтобы подтвердить это, приведем следующие аргументы. Для этого введем обозначения:

компонент А имеет меньшую температуру кипения tкА и называется низкокипящим (НК), или легколетучим компонентом;

компонент В имеет большую температуру кипения tкВ и называется высококипящим (ВК), или труднолетучим компонентом.

Давление насыщенных паров чистых компонентов А и В при данной

температуре кипения смеси tкип соответственно обозначим PА и PВ. Таким образом, tкА < tкВ, а PА > PВ. Воспользуемся законами Рауля и Дальтона, которым подчиняются идеальные растворы в равновесном состоянии.

Согласно закону Рауля:

pА PАxА , откуда xА pА / PА.

225

Согласно закону Дальтона:

pА Pобщ yА , откуда yА pА / Pобщ,

где Pобщ pА pВ; pА и рВ – парциальные давления компонентов А и В, соответственно; хА и уА – молярные доли (доли моля) компонента А в растворе и в паровой фазе, соответственно.

Видно, что полученные отношения хА и уА отличаются только знаменателями. Сравнивая знаменатели, можно сделать вывод о том, что в этих уравнениях хА < уА. Следовательно, в паровой фазе содержится больше НК, чем в жидкой фазе, так как всегда сумма парциальных давлений компонентов А и В меньше давления насыщенных паров чистого НК компонента А при одинаковых условиях.

Это положение сформулировано в первом законе Коновалова: пар обогащается тем компонентом, прибавление которого к жидкости повышает

давление пара над ней или понижает температуру ее кипения. |

|

|

|||||||

t, оС |

|

|

|

Нагреем |

жидкость |

ис- |

|||

tкВ |

|

|

|

|

ходного состава xА1 по НК |

||||

|

|

|

|

||||||

|

|

|

|

компоненту до температуры |

|||||

|

|

|

|

|

кипения t1 (рис. 17.1). Обра- |

||||

t2 |

yА2 |

|

|

|

зующийся при этом пар бу- |

||||

|

yА1 |

|

|

дет содержать yА1 долей НК |

|||||

t1 |

|

|

|

компонента. |

Отведем |

этот |

|||

|

|

|

|

|

пар и проведем полную его |

||||

tк |

|

|

|

|

конденсацию |

при |

темпера- |

||

|

|

|

|

туре tк. В получившейся |

|||||

|

|

|

|

tкА |

жидкости будет содержать- |

||||

|

|

|

|

ся xА2 долей НК компонента |

|||||

|

|

|

|

|

(xА2 = yА1). Из графика хо- |

||||

|

|

|

|

|

рошо видно, что xА2 > xА1, |

||||

|

|

|

|

|

т. е. полученный конденсат |

||||

|

xА3 xА1 xА4 |

xА2 |

xА, yА |

||||||

|

обогатился низкокипящим |

||||||||

Рис. 17.1. Изображение процесса простой |

|||||||||

компонентом. |

В |

кипящем |

|||||||

|

перегонки на диаграмме t – x – y |

остатке содержание |

НК |

||||||

|

|

|

|

|

|||||

компонента уменьшилось, так как он обогатился высококипящим компонентом (ВК), а температура кипения остатка повысилась, например, до температуры t2. При этой температуре содержание НК компонента в остатке будет равно xА3, а в паровой фазе – yА2. Собрав полученный конденсат, получим жидкость – дистиллят, выкипающий в интервале температур t1 – t2, содержание НК компонента в котором больше, чем в исходной смеси (фракция t1 – t2).

226

Процесс частичного испарения исходной смеси и полной конденсации |

||||||||||

образующихся паров называется простой перегонкой. |

|

|

||||||||

Как и в предыдущем случае, нагреем жидкость исходного состава xА1 |

||||||||||

по НК компоненту до температуры кипения t1 (рис. 17.2). |

|

|

||||||||

Образующийся пар, со- |

t, оС |

|

|

|

|

|||||

держащий yА1 долей НК ком- |

|

|

|

|

|

|||||

понента, будем охлаждать, но |

tкВ |

|

|

|

|

|||||

не до температуры tк, когда |

|

|

|

|

|

|||||

происходит его полная кон- |

t3 |

|

yА3 |

|

|

|||||

денсация, а до температуры t2 |

|

|

|

|

||||||

(точка a). При этом образуется |

t1 |

|

|

yА1 |

|

|||||

двухфазная система: дистиллят |

|

|

yА2 |

|

||||||

t2 |

|

|

|

|||||||

состава xА2 и несконденсиро- |

|

а2 |

а1 |

|

||||||

|

|

|

||||||||

вавшийся пар состава yА2. Со- |

tк |

|

|

|

|

|||||

держание |

НК |

компонента |

в |

|

|

|

|

|

||

них будет |

различно, причем |

|

|

|

|

tкА |

||||

yА2 > xА2 > xА1. По мере выки- |

|

|

|

|

|

|||||

пания исходной смеси содер- |

|

|

|

|

|

|||||

жание НК |

компонента в ней |

xА4 |

xА1 |

xА2 |

xА3 |

xА, yА |

||||

уменьшается, |

а |

температура |

||||||||

Рис. 17.2. Изображение процесса перегонки |

||||||||||

кипения смеси растет. Но, как |

||||||||||

видно из диаграммы, при час- |

с дефлегмацией пара на диаграмме t – x – y |

|||||||||

|

|

|

|

|

||||||

тичной конденсации при температуре t2 состав пара не изменяется до тех |

||||||||||

пор, пока температура остатка не превысит значения t3. Это состояние сис- |

||||||||||

темы будет соответствовать составу остатка по НК xА4, а пара – yА3. |

|

|||||||||

Таким образом, процесс неполной конденсации, так же как процесс |

||||||||||

частичного испарения, приводит к обогащению пара низкокипящим ком- |

||||||||||

понентом, причем концентрация НК компонента в отобранном дистилляте |

||||||||||

xА3 = yА2 будет значительно выше, чем при проведении процесса частично- |

||||||||||

го испарения при прочих равных условиях. Такой процесс частичного ис- |

||||||||||

парения исходной смеси и неполной конденсации образующихся паров на- |

||||||||||

зывается процессом перегонки с дефлегмацией пара. Многократно чередуя |

||||||||||

процессы частичного испарения и неполной конденсации, можно получить |

||||||||||

достаточно чистый дистиллят (практически чистый НК компонент) и ку- |

||||||||||

бовый остаток, т. е. разделить смесь на компоненты. В этом и заключается |

||||||||||

сущность процесса ректификации. |

|

|

|

|

||||||

Процесс ректификации осуществляют в ректификационной колонне, |

||||||||||

в которой происходит многократное противоточное взаимодействие пара |

||||||||||

и кипящей жидкости, в результате чего исходная смесь разделяется на со- |

||||||||||

ставляющие компоненты. Принципиальная схема ректификационной ко- |

||||||||||

лонны показана на рис. 17.3. |

|

|

|

|

|

|

||||

227

|

|

|

|

|

Пар (Gп) |

2 |

|

|||||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

Вода |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Флегма (Gф) |

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 17.3. Схема ректификационной |

|

|

|

|

|

|

|

|

|

|

|

|

|

I |

|

|

|

Ректификат (Gр) |

колонны: |

|||||||

|

|

|

1 – ректификационная колонна; |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

2 – дефлегматор; 3 – кипятильник |

Исходная |

|

|

|

III |

|

|

На схеме обозначены: |

|||||

|

|

|

|

|

||||||||

смесь (Gи.с) |

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

G – расход продукта, кмоль/с; |

||

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

|

|

|

и.с – исходная смесь; |

|

|

|

|

|

II |

|

|

п – пар; о – остаток; ф – флегма; |

||||

|

|

|

|

|

|

|

р – ректификат (дистиллят) |

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Водяной |

|

|

|

|

|

|

|

|

|

|

|

|

пар |

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

|

|

||||||||

IV |

|

|

|

Остаток (Gо) |

|

|

|

|||||

|

|

|

|

|

|

|

|

|||||

Простая ректификационная колонна состоит из укрепляющей части (I) и отгонной (исчерпывающей) части (II). Среднюю часть колонны, куда поступает исходная кипящая смесь, называют эвапорационным объемом (III), а нижнюю часть колонны с кипятильником – кубовой частью (IV).

Уравнение материального баланса процесса ректификации для всего количества смеси имеет вид:

Gи.с = Gр + Gо. |

(17.1) |

Для НК компонента: |

|

Gи.с xи.с = Gрxр + Gоxо. |

(17.2) |

Решая совместно уравнения (17.1) и (17.2), можно найти количество и состав веществ, участвующих в процессе ректификации (обычно опреде-

ляют Gр и Gо, задаваясь величинами Gи.с, xи.с, xр, xо).

Составим уравнение материального баланса для дефлегматора:

Gп = Gф + Gр. |

(17.3) |

|||

Разделим обе части уравнения (17.3) на Gр и получим: |

|

|||

G |

п |

Gф |

1. |

(17.4) |

|

Gр |

|||

Gр |

|

|

||

Отношение количества возвращаемого в колонну продукта (флегмы) к количеству отбираемого ректификата называется флегмовым числом

228

R = Gф / Gр. Тогда количество пара, движущегося по колонне снизу вверх, можно определить из выражения

Gп = Gр(R + 1). |

(17.5) |

Количество стекающей жидкости составит: |

|

в укрепляющей части колонны |

|

Gф = GрR; |

(17.6) |

в отгонной части колонны |

|

G = Gи.с + Gф. |

(17.7) |

В процессе эксплуатации ректификационной колонны флегмовое число меняется от бесконечности (при пуске в работу колонна работает «на себя», так как отбор ректификата отсутствует) до оптимального значения, определяемого из технико-экономических соображений. Обычно принимают:

1,2Rmin ≤ R ≤ 2,5Rmin, |

|

|

|

(17.8) |

|

где Rmin – минимальное флегмовое число, равное Rmin = |

хр yи.с.р |

; уи.с.р – |

|||

у |

и.с.р |

х |

|||

|

|

||||

|

|

и.с |

|

||

состав пара, который находится в равновесии с жидкостью состава хи.с.

17.1.1. Основные типы ректификационных колонн

Ректификационные колонны, представляющие собой вертикальные цилиндрические аппараты, бывают насадочные и тарельчатые (барботажные). Высота ректификационных колонн составляет 10–100 м и более, диаметр 0,5–6 м и более. В насадочных колоннах трудно добиться достаточно четкого разделения компонентов. Поэтому на практике чаще используются барботажные колонны.

В барботажных ректификационных колоннах в качестве массотеплообменных устройств используются тарелки (горизонтальные диски специальной конструкции) как с организованным, так и с неорганизованным переливом жидкости. Так как скорость пара в колоннах небольшая (в тарельчатых она обычно не превышает 0,5 м/с), то диаметр колонн лимитируется расходом пара: чем больше массовая производительность колонны по пару, тем больше ее диаметр. Высота ректификационных колонн зависит от многих факторов и в первую очередь от чистоты дистиллята (четкости ректификации) и разности температур кипения разделяемых компонентов. Чем выше чистота получаемого дистиллята и меньше разность температур кипения чистых компонентов, тем больше будет высота колонны.

229

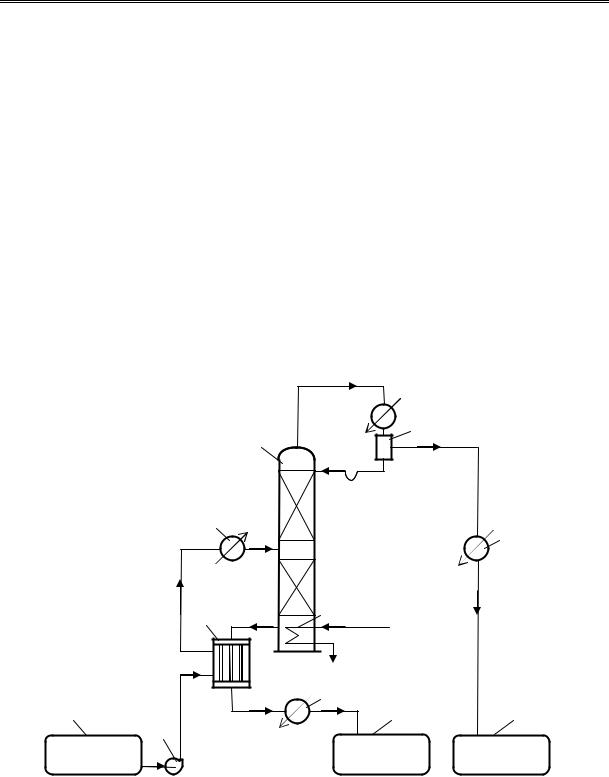

Схема непрерывно действующей установки с горячим орошением показана на рис. 17.4. Исходная смесь забирается из сборника 1 насосом 2, предварительно нагревается в подогревателе 3 и направляется в кипятильник 4. Кипящая смесь с постоянным расходом поступает в эвапоратор ректификационной колонны 5, где она разделяется на паровую и жидкую фазы. С верхней части колонны пары отводятся в дефлегматор 6, где частично конденсируются. Образующаяся в дефлегматоре горячая флегма отделяется от пара в сепараторе 7 и направляется на орошение верхней части колонны. В конденсаторе-холодильнике 8 пары полностью конденсируются, образующийся конденсат охлаждается и поступает в сборник дистиллята 10. Для непрерывной генерации пара в нижней части колонны имеется кипятильник 9. Отсюда же отводится кубовой остаток, который предварительно охлаждается в теплообменнике 3, отдавая свое тепло холодной исходной смеси, затем окончательно охлаждается до необходимой температуры в холодильнике 12 и поступает в сборник остатка 11.

Вода

6

6

7

5

4 |

|

Вода |

|

|

8 |

Водяной |

|

|

пар |

|

|

3 |

9 Водяной |

|

|

пар |

|

Вода |

12 |

|

1 |

11 |

10 |

2 |

Остаток |

Дистиллят |

Исходная смесь |

||

(А + В) |

(В) |

(А) |

Рис. 17.4. Схема ректификационной установки непрерывного действия:

1, 10, 11 – сборники, соответственно, исходной смеси, дистиллята и остатка; 2 – насос; 3 – подогреватель; 4, 9 – кипятильник; 5 – ректификационная колонна;

6 – дефлегматор; 7 – сепаратор; 8 – конденсатор-холодильник; 12 – холодильник

230