4 курс 2 семестр / левківський / пз3

.docxМІНІСТЕРСТВО ОСВІТИ І НАУКИ УКРАЇНИ

Національний авіаційний університет Факультет аеронавігації, електроніки та телекомунікацій Кафедра авіоніки

Практичне заняття №3

з навчальної дисципліни

«Технічне обслуговування і ремонт авіоніки (АТА45)»

Тема: Методика перевірки та технічного обслуговування гідравлічної системи літака Ан-148-100.

Виконала: студентка навч. групи АВ-411Б

Романець С.С.

Перевірив: асистент кафедри авіоніки Левківський В.В.

Київ 2023

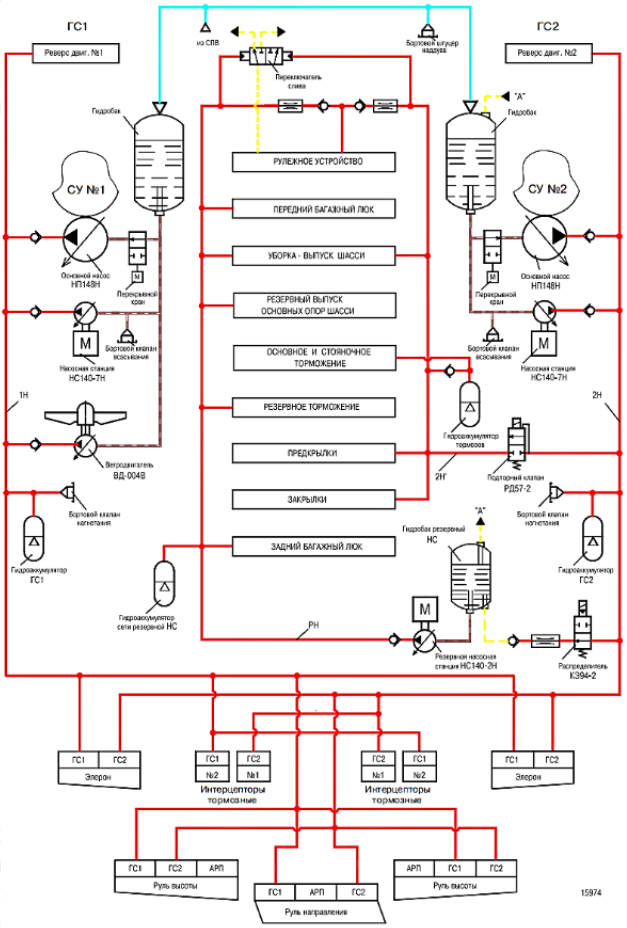

Гідравлічна система літака АН-148-100 (рис. 1) призначена для подачі робочої рідини в приводи системи управління літаком і механізації крила, прибирання-випуску шасі, гальмування коліс шасі, руліжного пристрою передньої опори шасі, реверсного пристрою двигунів, прибирання вітродвигуна і відкриття-закриття багажних люків.

Літак АН-148-100 оснащений двома повністю автономними гідросистемами - ГС1 і ГС2 та мережею резервної насосної станції.

Гідравлічна система №1 забезпечує живлення:

однієї пари рульових агрегатів елеронів;

приводів гальмівних інтерцепторів №2;

однієї пари рульових агрегатів керма висоти;

одного рульового приводу керма напряму;

реверсного пристрою двигуна №1.

Гідравлічна система №2 забезпечує живлення для:

іншої пари рульових агрегатів елеронів;

приводів гальмівних інтерцепторів №1;

іншої пари рульових агрегатів керма висоти;

іншого рульового приводу керма напряму;

реверсного пристрою двигуна №2;

системи прибирання і випуску шасі в основному режимі;

приводу закрилків;

приводу передкрилків;

руліжного пристрою передньої опори шасі в основному режимі;

системи основного та стоянкового гальмування коліс шасі.

Мережа резервної насосної станції забезпечує живлення:

руліжного пристрою передньої опори шасі в резервному режимі;

системи випуску основних опор шасі в резервному режимі;

системи гальмування коліс шасі в резервному режимі;

системи прибирання основних опор шасі при відмові двигуна №2;

приводів відкриття і закриття переднього і заднього багажних люків;

приводу прибирання вітродвигуна.

Основними джерелами тиску в ГС1 і ГС2 є насоси змінної потужності НП148Н з приводами від магістральних двигунів, а резервними - електроприводні насосні станції НС140-7Н. Крім того, в ГС1 є турбонасосний агрегат ВД-004В (вітродвигун), який є аварійним джерелом тиску, а в ГС2 - гідроакумулятор гальм, відрізаний від основної лінії уприскування системи зворотним клапаном для тривалого збереження в ньому тиску при відключених насосах. Гідроакумулятор гальм служить основним джерелом тиску для мережі стоянкового гальмування.

Насосні станції в ГС1 і ГС2 призначені для створення тиску рідини у відповідній гідравлічній системі при відмові в ній основного насоса або двигуна і для перевірки роботи споживачів гідравлічної системи на землі при підготовці літака до польоту. Всі насосні станції мають автоматичне і ручне управління, основні насоси НП148H - тільки ручне.

Всі органи управління гідросистемами розташовані на щитку «ГИДРО» і лівому щитку склоочисника, розташованому на верхньому пульті пілотів. Контроль стану гідросистеми здійснюється за допомогою системи управління загальнолітаковим обладнанням (СУОСО), в яку у вигляді сигналів передається інформація про параметри польоту, що генеруються гідросистемою, і стан самої гідросистеми.

На основі отриманої інформації та встановлених операційних програм СУОСО здійснює:

формування параметрів і признаків для кадрів «ГИДРО» і «КОНФ» і команд видачі сигнальної інформації для комплексної системи електронної індикації та сигналізації (КСЕІС);

контроль працездатності і локалізацію несправностей в гідросистемі;

видачу команд управління в гідросистему;

виведення параметричної інформації та ознак відмов у бортову систему технічного обслуговування (БСТО);

виведення параметричної інформації в бортовий пристрій реєстрації (БУР);

з'єднання гідросистеми з цифровими системами повітряного судна (БСТО, БУР).

Згідно з отриманою інформацією, КСЕІС забезпечує:

виведення параметрів гідросистеми на багатофункціональні індикатори (МФИ);

виведення мнемокадру «ГИДРО» на МФИ;

виведення аварійних, попереджувальних, повідомлюючих і статусних повідомлень на комплексний індикатор систем і сигналізації (КИСС) і МФИ;

виведення рекомендацій щодо парирування аварійного та попереджувальних повідомлень на КИСС та МФИ;

видачу в апаратуру внутрішнього зв’язку (АВСА) звукового супроводу повідомлень - тонального і мовного.

БСТО на основі отриманої інформації та встановлених програм функціонування здійснює:

контроль гідросистеми;

запам'ятовування інформації про збої в поточних і попередніх польотах;

видачу в апаратуру організації зв’язку в польоті інформації про відмови обладнання для її передачі на землю;

формування повідомлень про поточні і запам'ятовувані відмови і параметричного кадру для відображення на екранах багатофункціональних пультів управління обчислювальної системи літаководіння (МФПУ ВСС).

Рис.1. Структурна схема гідравлічної системи літака АН-148-100

Перелік прийнятих скорочень:

АШ – аварійна шина

ВД – вітродвигун

ГС – гідравлічна система

Г/АКК – гідроакумулятор

ЗОЖ – заправщик спецрідинами

НС – насосна станція

ООШ – основна опора шасі

ПОШ – передня опора шасі

РУ – розподільчий пристрій

СПВ – система підготовки повітря

СУ – силова установка

УПГ – універсальна пересувна гідроустановка

ЦРУ – центральний розподільчий пристрій

Справна гідравлічна система працює автоматично, не вимагаючи від екіпажу дій по управлінню. СУОСО забезпечує автоматичне включення насосних станцій в ГС1 і ГС2 в разі виходу з ладу основних джерел тиску, автоматичне закриття підпірного клапана в ГС2 при зниженні рівня рідини в гідробаці ГС2 нижче допустимого і автоматичне включення електрогідравлічного розподільчого пристрою для зупинки циркуляції рідини між гідробаками ГС2 і мережі резервної насосної станції при падінні рівня рідини в гідробаці ГС2 нижче допустимого. За допомогою електрорелейних ланцюгів управління здійснюється автоматичне включення резервної насосної станції при включенні її споживачів і виході з ладу двигуна №2 і автоматичний випуск вітродвигуна при виході з ладу обох маршових двигунів.

Демонтаж і монтаж

1. Перед зняттям агрегату або трубопроводу відрегулювати тиск в гідравлічній системі і тиск наддуву в гідробаці. При відключенні електричних роз'ємів зняти напругу з літака або вимкнути відповідний автомат захисту мережі.

2. При відкручуванні і закручуванні накидних гайок трубопроводів в місцях їх з'єднання до штуцерів притримувати штуцер гайковим ключем.

3. Після зняття агрегатів встановити заглушки на трубопроводи і зняті агрегати. Зробити запис в паспорті агрегату про його наробіток і причину зняття.

4. Перед відправкою знятого агрегату в ремонт законсервувати його:

не зливати робочу рідину з агрегату;

додати в отвори під проходники свіжу, невикористану робочу рідину, а потім злити частину рідини (близько 20% від заповненого об'єму) і заглушити отвори технологічними заглушками, знятими з знову встановленого агрегату. Законтрити заглушки і заклеїти їх пломбами.

Примітка. Не можна додавати рідину в агрегат, відправлений на дослідження.

зовнішні поверхні протерти бавовняними серветками, просоченими розчинником «Нефрас С-50/170»;

висушити агрегат, протерши його чистими бавовняними серветками з подальшою витримкою на повітрі протягом 5-10 хвилин;

на підготовлені незабарвлені поверхні агрегату нанести гарматне мастило, нагріте до температури 70-85°С, або мастило К-17 без нагрівання (занурення не допускається);

після застигання мастила оберніть агрегат в 3 шари конденсаторним або вощеним папером і обв'яжіть шпагатом;

перевірити в паспорті агрегату запис про його наробіток і причину зняття, зазначити дату і термін консервації;

покласти законсервований агрегат у звільнений від знову встановленого агрегату контейнер, на дні якого повинен бути мікалентний папір. Опломбувати контейнер.

5. Перед установкою агрегату на повітряне судно перевірити за паспортом терміни консервації та зберігання агрегату. Якщо термін придатності агрегату перевищує термін консервації, забороняється установка агрегату на літак.

6. Перевірити номер знову встановленого агрегату з номером в паспорті і переконатися в цілісності контровки і наявності пломб.

7. Перед установкою агрегату на літак розконсервувати його і підготувати до монтажу:

зняти змащений маслом обгортковий папір;

протерти агрегат, видаливши консервуюче мастило серветкою, змоченою нефрасом.

Увага. Потрібно слідкувати, щоб нефрас або консервуюче мастило не потрапили всередину агрегату.

відкрутити заглушки і злити консервуюче масло;

якщо агрегат отриманий без штуцерів, зняти штуцери з знятого агрегату і повернути їх в гнізда встановленого агрегату.

оглянути агрегат і переконатися, що різьблення і конусні поверхні штуцерів не пошкоджені, а ущільнювальні кільця наявні і цілі;

налити в агрегат чисту робочу рідину, яка не була використана, і, струшуючи агрегат, промити його. Злити всю рідину з агрегату і знову залити.

Примітки: 1. Якщо консервуюча рідина в агрегаті не відповідає робочій, промити агрегат 3-4 рази, кожен раз повністю зливаючи рідину.

2. Якщо агрегат отриманий зі штуцерами і його внутрішня консервація виконана рідиною, що відповідає робочій рідині гідросистеми літака, не зливати консервуючу рідину з агрегату і не промивати його;

злити частину рідини з агрегату (близько 20% від заповненого об'єму) і встановити заглушки на штуцери. Знімати заглушки безпосередньо перед установкою агрегату на літак, замінити пошкоджені ущільнювальні кільця.

8. Перед установкою на літак агрегатів, скріплених стяжними стрічками, перевірити стан прокладок на стрічках і ложементах та переконатися у відсутності пошкоджень стрічок.

9. Після приєднання трубопроводів і електропроводки до агрегату закінчити всі з'єднання проводом КО-0,8.

10. Після установки агрегатів перевірте стандартним вимірювальним інструментом наявність зазору між ними і сусідніми деталями. Зазор між агрегатом і нерухомими елементами конструкції повинен бути не менше 2 мм, між агрегатом і краями отворів, а також виступаючими деталями конструції - не менше 5 мм, а між агрегатом і рухомими елементами конструкції - не менше 8 мм.

11. При установці рукавів не допускати їх скручування при під'єднанні, для чого спочатку повертати накидну гайку до упору, а потім затягнути різьбову пару ключем, утримуючи рукав від повороту за ніпель другим ключем.

12. По завершенні монтажу або демонтажу гідроагрегатів перевірити рівень рідини в гідробаці.

13. По завершенні робіт по встановленню агрегату перевірити його роботу і переконатися у відсутності витоку від з'єднань штуцерів агрегату з трубопроводами і в місцях установки штуцерів на агрегаті.

Увага. При знятті та установці агрегатів удари по них не допускаються.

14. Після заміни перерахованого нижче обладнання перевірити проходження аналогових і дискретних сигналів в СУОСО:

датчиків ДИУ-148 вимірювання рівня в гідробаках ГС1 і ГС2;

сигналізаторів рівня СГ-148 в гідробаках гідравлічних систем;

датчиків тиску наддуву гідробаків ДАТ-6КС в ГС1 і ГС2;

датчиків температури рідини П-109 перед теплообмінниками і в гідробаках ГС1 і ГС2;

сигналізаторів тиску рідини СДМ-80A в лініях нагнітання ГС1 і ГС2 і резервній насосній станції;

сигналізаторів тиску рідини СДМ-100A в лініях нагнітання ВД і насосних станцій в ГС1 і ГС2;

сигналізаторів тиску рідини СДМ-160А в лініях нагнітання основних насосів;

датчиків тиску рідини ДАТ-250КС в лініях нагнітання ГС1 і ГС2;

датчиків тиску ДАТ-250КС в газових порожнинах гідроакумуляторів гідросистем;

мікровимикача АМ-800К забраного положення ВД;

сигналізаторів засмічення фільтрів;

перекривних кранів в ГС1 і ГС2;

основних насосів в ГС1 і ГС2.

Усунення витоку робочої рідини із роз’ємних з'єднань

1. Усунути витік на з'єднаннях трубопроводів можна шляхом затягування накидних гайок стандартними ключами в наступному порядку:

скинути тиск в системі;

деконструювати з'єднання;

затягнути гайку на 0,5 грані, притримуючи штуцер другим ключем;

перевірити герметичність з'єднання під робочим тиском. Контролювати герметичність, протираючи з’єднання фільтрувальним папером. Сліди масла на папері не допускаються;

законтрувати і опломбувати з'єднання.

Якщо затягування гайки не усуває протікання, повністю зняти тиск з цієї магістралі гідросистеми, розібрати з'єднання і перевірити його частини. Замінити пошкоджені деталі.

Щоб забезпечити герметичність з'єднання, додатково закрутити гайки: для штуцерів з алюмінієвих сплавів на 0,5-1 грань (30°-60°) від упору; для штуцерів з інших сплавів на 1,5-2,5 грані (90°–120°) від упору.

Законтріть з'єднання.

2. Усунути протікання з-під штуцерів агрегатів шляхом заміни гумових ущільнювальних кілець. Після усунення витоку перевірити рівень рідини в гідробаці.

3. Видалити пролиту на агрегати і конструкцію робочу рідину в наступному порядку:

видалити рідину технічною серветкою;

ретельно протерти забруднені ділянки серветкою, просоченою нефрасом;

протерти вимиті ділянки сухою ганчіркою.

4. Перевірити працездатність системи, якщо до її складу входили агрегати, облиті рідиною.