новая папка 2 / 45425

.pdf

Кафедра технологии лесохимических производств и биологически активных веществ

ХИМИЯ И ТЕХНОЛОГИЯ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ БИОМАССЫ ДЕРЕВА

Методические указания к лабораторному практикуму

для студентов специализации 24040603

Санкт-Петербург

2010

1

Рассмотрены и рекомендованы к изданию учебно-методической комиссией

факультета химической технологии и биотехнологии Санкт-Петербургской государственной лесотехнической академии 27 октября 2010

С о с т а в и т е л и :

доктор технических наук, доцент В. В. Богданов,

аспирант В. В. Литвинов,

доктор технических наук, профессор В. Н. Пиялкин

О т в . р е д а к т о р доктор химических наук, профессор В. И. Рощин

Р е ц е н з е н т

кафедра технологии лесохимических производств и БАВ СПбГЛТА

Химия и технология термохимической переработки биомассы дерева: методические указания / сост.: В. В. Богданов, В. В. Литвинов, В. Н. Пиялкин. – СПб.: СПбГЛТА, 2010. – с.

Приводятся методические указания к выполнению лабораторных работ по курсу «Химия и технология термохимической переработки биомассы дерева».

Предназначены для студентов специализации 24040603.

Темплан 2010 г. Изд. № 140.

2

В В Е Д Е Н И Е

Термодеструкция биомассы дерева – это термическое разложение ее под действием температуры. Высокомолекулярные компоненты древесины

– гемицеллюлоза, целлюлоза, лигнин – под воздействием тепла разлагаются с образованием R0 на более простые вещества, которые частично могут вступать в реакции окисления, полимеризации, конденсации, образуя новые соединения.

Врезультате традиционного процесса пиролиза древесины обычно получаются первичные продукты в трех агрегатных состояниях: твердом – древесный уголь; жидком – суммарный конденсат; газообразном – неконденсирующиеся горючие газы. Выход получаемых продуктов взаимосвязан и зависит от ряда сырьевых и технологических факторов.

Входе выполнения лабораторного практикума студенты знакомятся с сущностью процесса, изучают влияние на него некоторых факторов, а так же отрабатывают методики анализов первичных и товарных продуктов термической переработки древесины.

Лабораторный практикум включает 2 работы, которые имеют элементы научных исследований:

Р а б о т а I. Изучение процесса термохимической переработки биомассы дерева.

Р а б о т а II. Анализ древесного угля.

Р а б о т а I

ИЗУЧЕНИЕ ПРОЦЕССА ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ БИОМАССЫ ДЕРЕВА

Целью данной работы является знакомство студентов с сущностью и технологическими стадиями процесса пиролиза древесины, а также изучение влияния отдельных режимных и сырьевых факторов на выход первичных продуктов пиролиза. Изучается влияние таких факторов, как порода древесины, степень измельчения и влажность сырья, конечная температура процесса пиролиза, влияние введения химических катализаторов, минеральных кислот, солей, пероксида водорода.

В ходе выполнения лабораторного практикума исследуется влияние одного технологического или сырьевого фактора на процесс пиролиза.

Студенты, основываясь на теоретических знаниях, полученных в ходе изучения курса, и читая дополнительную литературу, устанавливают граничные пределы влияния указанного фактора. Каждый студент самостоятельно проводит процесс пиролиза при заданном технологическом режиме.

3

1.Необходимое оборудование, аппаратура и реактивы

1.Типовой сушильный шкаф №3 с электрическим обогревом, способный поддерживать температуру 105±5°С.

2.Муфельная печь с электрическим обогревом и регулируемой температурой нагрева 50–900°С, типа СНОЛ-1,6-2,5. 1/9-И4.

3.Терморегулятор для регулирования заданной температуры муфельной печи, типа Щ4538, для работы в комплекте с преобразованием сигнала ХА, предназначен для автоматического импульсного регулирования температуры в муфеле по пропорционально-дифференциальному закону.

4.Термопары ХА (хромель-алюмель) по ГОСТ 3044-61 терморегулятора Щ4538 и потенциометра ЭПВ-2 для замера температуры до 900°С. Термопару терморегулятора Щ4538 устанавливают в специальное отверстие в стенке муфельной печи.

5.Эксикатор по ГОСТ 6371–64 с гранулированным хлористым кальцием по ГОСТ 44161–48. Хлористый кальций периодически обновляют.

6.Ложечка или шпатель для перемешивания проб и взятия навесок.

7.Стаканчики для взвешивания (бюксы) по ГОСТ 7148–54, типоразмеров СН1, СН2, СНП1 или СНП2, бюксы должны быть пронумерованы, высушены и взвешены с точностью до 0,0002 г, хранятся в эксикаторе с хлористым кальцием, перед взятием навески массу стаканчиков проверяют.

8.Мерный цилиндр на 50 мл с ценой деления 5 мл.

9.Горелка Текле или спиртовка.

10.Термометр ртутный стеклянный лабораторный по ГОСТ 215–57 с ценой деления шкалы 1,0°С и пределом измерения от 0 до150°С. Ртутный резервуар термометра при замере температуры должен находиться на уровне установленных в сушильном шкафу бюксов с навеской.

11.Реторта (V – 10000 см3), с герметичной крышкой и патрубками для замера давлений и температур в процессе пиролиза.

12.Конденсационная система из трубчатого конденсатора-холодиль- ника (S – 0,2 м2), cмолоотделителя Гейзена, дополнительного двухходового холодильника и фильтра.

13.Газовый счетчик барабанный, типа ГСБ-400.

14.V-образный манометр.

15.Приемник суммарного конденсата (коническая колба 1,5 л, шлиф 29).

16.Делительная воронка (1,5 л, шлиф 29).

17.Колбы для всплывной осадочной смолы и отстоявшейся жижки (конические колбы 1,5 л, шлиф 29).

18.Электронный потенциометр типа ЭПВ-2, 6т., ХА, 0–800°С.

19.Весы аналитические типа АДВ-200М, 2кл.

20.Технические весы типа РН-6С13У.

21.Электрофильтр.

4

22.Емкость определения массы древесного угля и древесины, V – 8 л.

23.Секундомер.

24.Переключатель термопар ХА на 6 точек.

2. Методика проведения работы

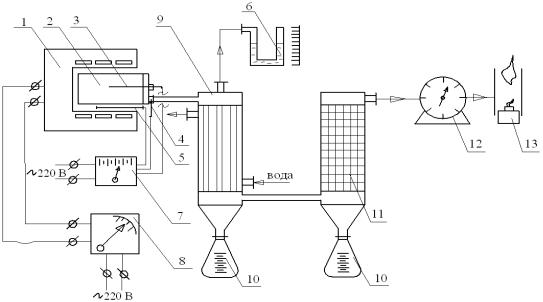

Работа проводится на пилотной установке (см. рисунок), которая состоит из реторты 2 с отводом для выхода парогазов, патрубков замера температур выхода парогазов 4, 5 и по центру объема реторты 3, конденсационной системы 9, градуированного приемника жидких продуктов 10, системы очистки неконденсируемых газов 11, газовых часов 12, муфеля с регулируемым нагревом 1, электронного потенциометра для замера температур

вмуфеле 7, реторте и парогазов на выходе, манометра для замера давления

всистеме 6 и газовой горелки для сжигания н/газов 13.

Перед проведением опыта определяется влажность сырья по ГОСТ 16399–70, данные по влажности заносятся в табл. 4.

Биомасса дерева (опилки, кора, отходы лесозаготовок, лесопиления, деревообработки, химической переработки и т. д.) предварительно взвешивается (приблизительно 2 – 3 кг) в отдельной емкости, обрабатывается реагентом (катализатором по спец. заданию преподавателя) и загружается в реторту.

Реторта закрывается (проверить герметичность, следить за асбографитовой прокладкой) и подсоединяется к системе улавливания для определения объема получаемых жидких продуктов пиролиза, объема неконденсирующихся газов и замера температур.

Обязательно проверить наличие протока охлаждающей воды в конденсационной системе, работу электронного потенциометра по показаниям начальных температур муфеля, реторты и парогазов.

Установка после монтажа обязательно должна быть показана преподавателю и только после его разрешения может быть запущена в работу.

5

Пилотная установка пиролиза

1 – муфельная печь; 2 – реторта; 3, 4, 5 – термопара ХА (хромель-алюмель);

6 – V-образный манометр; 7 – электронный потенциомер замера температур ЭПВ-2; 8 – ЛАТР; 9 – конденсационная система; 10 – емкость для сбора пиротоплива;

11 – фильтр; 12 – газовые часы ГСБ-400; 13 – горелка сжигания неконденсируемых газов

3. Ход пиролиза

Включается заданный режим нагрева и в процессе пиролиза по времени (через каждые 10 мин) регистрируются: температуры муфеля, реторты, парогазов, объем конденсата и отстойной смолы, неконденсирующихся газов и давление. Отмечается температура и время первой капли конденсата

иначало самостоятельного горения неконденсирующихся газов. В процессе пиролиза производится три отбора неконденсирующихся газов в газовые пипетки: начало процесса, экзотермическое разложение и прокалка угля для последующего хроматографического анализа.

Впроцессе пиролиза значения показателей заносятся в табл. 1 и фиксируются стадии процесса в табл. 2.

Взависимости от времени (температуры) на основании полученных данных строятся графики (в редакторе Excel) выхода конденсата и н/газов, определяются продолжительность и температурные интервалы основных стадий процесса: сушки сырья, экзотермического разложения

ипрокалки угля.

6

Т а б л и ц а 1

Фиксация показателей пиролиза

Время |

T1, |

T2, |

T3, |

T4, |

T5, |

T6, |

р, |

Vконд , |

Vн/г, |

|

пиролиза, |

||||||||||

°C |

°C |

°C |

°C |

°C |

°C |

Па |

мл |

дм3 |

||

мин |

|

|

|

|

|

|

|

|

|

|

Вкл. |

|

|

|

|

|

|

|

|

|

|

нагрева |

|

|

|

|

|

|

|

|

|

|

10 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

30 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

*** |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Первая |

|

|

|

|

|

|

|

|

|

|

капля |

|

|

|

|

|

|

|

|

|

|

конденсата |

|

|

|

|

|

|

|

|

|

|

*** |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Горение |

|

|

|

|

|

|

|

|

|

|

н/газов |

|

|

|

|

|

|

|

|

|

|

*** |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Конец |

|

|

|

|

|

|

|

|

|

|

выделения |

|

|

|

|

|

|

|

|

|

|

конденсата. |

|

|

|

|

|

|

|

|

|

|

*** |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Конец |

|

|

|

|

|

|

|

|

|

|

выделения |

|

|

|

|

|

|

|

|

|

|

н/газов |

|

|

|

|

|

|

|

|

|

|

*** |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Выкл. |

|

|

|

|

|

|

|

|

|

|

нагрева |

|

|

|

|

|

|

|

|

|

После прекращения выделения конденсата и неконденсирующихся газов и установления постоянной заданной температуры в реторте, производят отключение нагрева, охлаждение реторты с муфелем и последующую разборку системы.

Полученные продукты, уголь и конденсат собирают и взвешивают. Собранный конденсат подвергают последующему отстаиванию в делительной воронке в течение не менее 10–12 ч для разделения на осадочную смолу (отстойную), отстоявшуюся жижку и всплывные масла.

Полученные жидкие продукты пиролиза взвешивают в тарированных колбах и определяют массу каждой фракции отдельно.

Полученные данные процесса пиролиза сводят в табл. 3.

7

|

|

|

|

|

|

|

|

Т а б л и ц а |

2 |

|

|

|

Фиксация стадий процесса |

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Продолжитель |

|

Интервал |

|

|

Выход летучих |

|

||

|

Стадии |

|

|

Давление p, |

продуктов |

|

||||

|

ность стадии, |

|

температур, |

|

|

|||||

|

процесса |

|

|

Па |

конденсат, |

н/газы, |

|

|||

|

мин |

|

°C |

|

|

|||||

|

|

|

|

|

мл |

|

дм3 |

|

||

1. Сушка сырья |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

2. Начало |

|

|

|

|

|

|

|

|

|

|

разложения |

|

|

|

|

|

|

|

|

|

|

3. Экзотермическое |

|

|

|

|

|

|

|

|

|

|

разложение |

|

|

|

|

|

|

|

|

|

|

4. Прокалка угля |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ИТОГО: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

ВСЕГО: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Т а б л и ц а |

3 |

|

|

|

Полученные данные процесса |

|

|

|

|

||||

|

|

|

|

|

|

|

||||

|

|

Показатели процесса пиролиза |

|

|

Значение |

|

||||

|

|

|

|

|

|

|

||||

1. |

Влажность древесины (относительная), % |

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

2. |

Масса пиролизованной древесины, г |

|

|

|

|

|

||||

|

|

|

|

|

|

|

||||

3. |

Масса пиролизованной абс.сух. древесины, г |

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

||

4. |

Масса полученного угля, г |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

5. |

Масса суммарного конденсата, г |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

6. |

Масса осадочной смолы, г |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

7. |

Масса отстоявшейся жижки, г |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

||

8. |

Масса всплывных масел, г |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

||||

9. |

Выход неконденсирующихся газов, л |

|

|

|

|

|

||||

|

|

|

|

|

|

|||||

10. Плотность отстоявшейся жижки, кг/м3 |

|

|

|

|

|

|||||

11. Плотность осадочной смолы, кг/м3 |

|

|

|

|

|

|||||

12. Плотность всплывных масел, кг/м3 |

|

|

|

|

|

|||||

4. Материальный баланс пиролиза

По результатам пиролиза составляют сводную таблицу материального баланса пиролиза (табл. 4) и определяют тепловой баланс процесса. Данные являются определяющими для сопоставления продуктов со стандартами, представленными в приложении (табл. П2 и П3).

Для составления теплового баланса пиролиза необходимо знать выход и термодинамические характеристики получаемых продуктов, см. табл. П1.

8

Т а б л и ц а 4

Материальный баланс пиролиза

Приход |

Масса, г |

% |

|

Расход |

Масса, г |

%, от |

%, от |

|

сырья |

а.с.д. |

|||||

|

|

|

|

|

|

||

Древесина, |

|

|

1. |

Уголь |

|

|

|

в т. ч: |

|

|

|

|

|

||

|

|

|

|

|

|

|

|

а.с.д. |

|

|

2. |

Суммарный |

|

|

|

|

|

конденсат, в. т.ч: |

|

|

|

||

|

|

|

|

|

|

||

|

|

|

осадочная смола |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

отстоявшаяся жижка |

|

|

|

|

|

|

|

|

|

|

|

|

вода |

|

|

всплывные масла |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3. |

Неконденсирующиеся |

|

|

|

|

|

|

|

|

|

|

||

|

|

|

газы |

|

|

|

|

|

|

|

4. |

Потери (по разности) |

|

|

|

|

|

|

|

|

|

|

|

ИТОГО: |

|

100,0 |

ИТОГО: |

|

100,0 |

100,0 |

|

|

|

|

|

|

|

|

|

Р а б о т а II

АНАЛИЗ ДРЕВЕСНОГО УГЛЯ

1.Необходимые приборы, посуда и реактивы

1.Муфельная печь с электрическим обогревом и устойчивой температурой нагрева 800±25°С типа СНОЛ-3,5.3,5.3,5/3-43У42.

2.Терморегулятор для регулирования заданной температуры муфельной печи типа Щ4538 для работы в комплекте с преобразованием сигнала ХА, предназначен для автоматического импульсного регулирования температуры в муфеле по пропорционально-дифференциальному закону.

3.Термопары ХА (хромель-алюмель) по ГОСТ 3044–61 терморегулятора Щ4538 и потенциометра ЭПВ-2 для замера температуры до 900°С. Термопару терморегулятора Щ4538 устанавливают в специальное отверстие в стенке муфельной печи.

4.Тигли фарфоровые глазурованные низкие по ГОСТ 9147–59.

5.Весы аналитические, (с точностью измерений 0,0001 г.)

6.Эксикатор по ГОСТ 6371–64 с гранулированным хлористым кальцием по ГОСТ 44161–48.

7.Щипцы тигельные, ложечка или шпатель.

8.Типовой сушильный шкаф №3 с электрическим обогревом, способный поддерживать температуру 105±5°С.

9.Стаканчики для взвешивания (бюксы) по ГОСТ 7148–54, типоразмеров СН1, СН2, СНП1 или СНП2.

9

10.Термометр ртутный стеклянный лабораторный по ГОСТ 215–57 с ценой деления шкалы 1,0°С и пределом измерения от 0 до150°С.

11.Тигель (высокой формы № 3) с крышкой.

12.Ступка, пестик, сито (d 20, 40 мм), сетки № 05, 20, 35.

13.Часы песочные на 1 и 10 мин.

14.Цилиндр измерительный на 1000 см3.

15.Грохот.

16.Прибор для определения кажущейся плотности.

2. Метод отбора проб

Методы отбора проб – по ГОСТ 5445–79. Масса объединенной пробы должна быть не менее 0,5 кг.

П.1. Объединенную пробу высыпают на разделочную площадку, осторожно перемешивают, затем рассыпают ровным слоем в форме квадрата и делят на четыре равные части. Из одной части методом квадратирования отбирают среднюю пробу массой 0,3 кг.

П.2. Остальные три части используют для определения массовой доли зерен угля размером менее 12 или 25 мм и головней.

П.3. Среднюю пробу измельчают до зерен размером не более 4,0 мм и делят на две равные части.

П.4. Одну часть из средней пробы просеивают через сита с отверстиями диаметром 2,0 и 4,0 мм и используют для определения кажущейся плотности. Масса просеянной пробы должна быть не менее 0,1 кг.

П.5. Другую часть средней пробы делят на две равные части, одну из которых методом квартования доводят до 10 г, тщательно растирают пестиком в ступке, просеивают на сетке № 05 и используют для определения массовой доли золы, нелетучего углерода и воды. Вторую часть пробы также измельчают пестиком в ступке, просеивают через сита с полотнами № 20 и 35 и используют для определения массы 1 дм3 угля.

П.6. Пробы помещают в сухую, чистую стеклянную банку или пакет из водонепроницаемого полимерного материала типа полиэтилена.

3. Определение кажущейся плотности

Около 100 г угля, приготовленного по П.4, помещают в цилиндр-сетку прибора и закрывают крышку на замок. Металлические цилиндры заполняют водопроводной водой с температурой 25–10°С. В цилиндр с закрытым нижним сливным патрубком помещают цилиндр-сетку с углем на 10 мин. Затем цилиндр-сетку вынимают, подвешивают на штативе и выдерживают около 1 мин до прекращения стекания воды. После этого уголь высыпают на предварительно смоченную и отжатую хлопчатобумажную ткань, сложенную в

10