новая папка 1 / 236033

.pdf

2238

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГ О ОБРАЗОВАНИЯ

«ЛИПЕЦКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

КАДРЫ ДЛЯ РЕГИОНА – МЕТАЛЛУРГИЧЕСКИЙ

ИНСТИТУТ ЛГТУ

ПОДГОТОВКА ШИХТЫ

Методические указания к лабораторным работам

Михайлов В.Г.

Прохорова Т.В.

КАФЕДРА

МЕТАЛЛУРГИИ

Липецк Липецкий государственный технический университет

2013

УДК 669.01(07)

ББК 34.3(2) М 69

Рецензент – А.Н. Роготовский

Михайлов, В.Г.

М69 Подготовка шихты [Текст] : методические указания к лабораторным работам / В.Г. Михайлов, Т.В. Прохорова. – Липецк: Изд-во ЛГТУ, 2013.

– 19 с.

Приведены основные этапы подготовки шихты к спеканию. Предназначены для студентов металлургического института, изучающих дисциплины: «Экстракция черных металлов», «Теория и технология подготовки железорудных материалов», «Металлургические технологии».

Табл. 5. Ил. 3. Библиогр. : 7 назв.

ФГБОУ ВПО “Липецкий государственный технический университет”, 2013

3

Лабораторная работа № 1

Окомкование железорудных материалов

Цели работы:

- изучить влияние химико-минералогической природы и зернового состава материала на его комкующие свойства; - приобрести практические навыки по измерению структурных параметров окомкованной шихты.

Оборудование:

1)тарельчатый гранулятор;

2)комплект сит;

3)противни емкостью 7-10 кг;

4)лабораторные весы с погрешностью взвешивания ±0,05% от массы пробы;

5)мерный цилиндр емкостью 0,0005-0,001 м3 (0,5-1,0 л);

6)секундомер.

Пояснения к работе

Окомкование и смешивание являются основными технологическими операциями на стадии подготовки агломерационнной шихты к спеканию и в технологической схеме производства окатышей.

Окомкование – это превращение мелких частиц в крупные агрегаты (гранулы) за счет взаимного сцепления их между собой. Движущей силой процесса окомкования является стремление системы к уменьшению энергии Гиббса:

(X),

(X),

где  - поверхностная энергия системы, Н/м;

- поверхностная энергия системы, Н/м;

Si - поверхность частиц комкуемого материала, м2.

Сцепление частиц между собой обусловливается действием поверхностных молекулярных и капиллярных сил. Абсолютные значения каждого из этих видов сил сцепления определяются свойствами комкуемого материала и количеством влаги. Под свойствами комкуемого материала

3

подразумевается химико-минералогическая природа вещества (строение кристаллической решетки) и размер частиц. Вода при окомковании выполняет роль клеящего вещества. При соприкосновении воды с гидрофильной поверхностью генеральной частицы молекулы воды адсорбируются, повторяя рельеф поверхности частиц. Благодаря этому вода обеспечивает возможность проявления молекулярных сил связи там, где микрорельеф соприкасающихся поверхностей не позволяет их сблизить до взаимодействия силовых полей.

Способность материала комковаться (комкуемость материала) определяется его физико-химическими свойствами и зерновым составом (в отличие от гранулометрического зерновой состав характеризует массовое соотношение частиц различных классов в первичном минеральном виде и определяется путем мокрого рассева). Аналитически эта зависимость выражается уравнением В.М.Витюгина:

где К - коэффициент комкуемости; НКВ - наименьшая капиллярная влагоемкость, %;

МКВ - максимальная капиллярная влагоемкость, %; МГ -максимальная гигроскопическая влагоемкость, %.

Все три вида влагоемкости отражают природу комкуемого материала (состояние поверхности частиц, их форму и химико-минералогический состав) и его зерновой состав. Например, величина максимальной капиллярной влагоемкости (MКВ) характеризует структуру гранулы, которая зависит от размера частиц. Максимальная гигроскопическая влагоемкость отражает энергию взаимодействия твердых частичек с водой.

Влияние зернового состава на прочность гранул проявляется через расстояние между частицами, образующими гранулу. Чем ближе друг к другу находятся их поверхности, тем выше сила сцепления (ориентировка молекул воды в адсорбированных пленках упорядочивается, и сильнее проявляются

4

водородные связи). Расстояние между поверхностями частиц рассчитывается по формуле:

где l - среднее расстояние между частицами, м;

d - средний размер частиц комкуемого материала, м; ε - пористость гранулы, доли; Ф - коэффициент формы частичек (для шара - 2/3).

Если принять, что материал представлен шарообразными частицами, то расстояние между ними может быть вычислено через величину удельной поверхности и пористости гранулы:

где Sуд - удельная поверхность комкуемого |

материала,кг/м2; |

ρ - плотность комкуемого материала, |

кг/м3. |

В работе принята упрощенная методика определения комкуемости материала. За комкуемость принимаются два показателя: степень окомкования и насыпная плотность при оптимальной влажности.

Наибольшая прочность гранул достигается при оптимальной влажности. Ее абсолютная величина определяется графическим путём как начало выполаживания или максимум на кривых зависимости степени окомкования и насыпной плотности от влажности.

Степень окомкования рассчитывается по формуле

где dо и dок – эквивалентные диаметры комкуемого материала до и после окомкования, м.

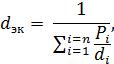

Эквивалентные диаметры dо и dок – это средние значения размеров частиц dо и гранулdок, рассчитанные по формуле

5

где Pi - доля частиц или гранул класса i; di- средний диаметр класса, м;

n - количество классов.

В работе принята упрощенная методика определения комкуемости материала.

Последовательность проведения работы

Количество воды на увлажнение задается на основании плана опытов,

составленного руководителем работы таким образом, чтобы в пределах отведенного времени четко зафиксировать оптимальную влажность окомковання.

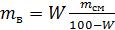

Потребное количество воды для увлажнения рассчитывается по формуле

,

,

где mв – масса воды, кг;

mсм – масса комкуемого материала в сухом состоянии, кг; W – влажность материала, заданная планом опытов, %.

Для окомкования исследуемого материала включается тарельчатый гранулятор и одновременно засекается время начала окомкования.

По истечении заданной продолжительности окомкования производится остановка гранулятора. Окомкованный материал совком пересыпают в противень, подвергают ситовому анализу и испытывают на плотность.

6

Рис. 1. Общий вид тарельчатого гранулятора (а) и схема траектории движения комкующейся шихты (б):

1 - чаша; 2 - установка скребков; 3 - механизм изменения угла наклона; 4 - опорная рама; 5 - опорная балка для транспортера подачи шихты; 6 - форсунки для увлажнения комкующейся шихты;

7 - сборный транспортер сырых окатышей

Результаты ситового анализа записываются в табл. 1.

7

Таблица 1

Влияние влажности на комкуемость материала (руды, концентрата и др.)

Комкуемый |

W, % |

do |

dок |

I |

|

материал |

|||||

|

|

|

|

Насыпную плотность окомкованного материала определяют по методу, описанному в лабораторной работе «Отбор проб и определение физико-

механических свойств сыпучих материалов». Результаты измерения записывают в табл. 2.

Таблица 2

Влияние влажности на насыпную плотность окомкованной шихты

№ |

|

Масса пустого |

Масса сосуда |

Емкость |

Насыпная |

||

W, % |

с материалом |

сосуда V, |

плотность |

||||

измерения |

сосуда m1, кг |

||||||

|

m2, кг |

3 |

ρн, кг/м |

3 |

|||

|

|

|

м |

|

|||

|

|

|

|

|

|

|

|

По данным табл. 1 и 2 построить графики зависимости J= f1(W) и ρн= f2(W).

Техника безопасности при проведении лабораторной работы

Наиболее опасным агрегатом с точки зрения возможности травмирования является тарельчатый гранулятор. При работе на нем следует особо обратить внимание на спецодежду: нельзя работать в халате или другой одежде, имеющей спадающие полы. Концы шарфа и т.п. предметы могут быть захвачены вращающейся тарелью и травмировать работающего.

Запуск и остановку тарельчатого гранулятора производить только посредством пульта, вынесенного за пределы распределительного щита.

Вопросы для контроля

1.Назначение окомкования при агломерации и производстве окатышей.

2.Сущность процесса окомкования.

3.Пpирода и характер сил сцепления частиц при окомковании.

4.Роль воды при окомковании.

5.Влияние зернового состава комкуемого материала на прочность гранул.

8

6.Объясните природу экстремального влияния влажности на комкуемость материала.

7.Каковы причины разности абсолютных значений оптимальной влажности для различных исследованных материалов?

8.Критерии оценки комкуемости материала.

9.Структура гранулы-окатыша при окомковании тонкозернистых концентратов.

10.Структура гранулы агломерационной шихты.

Библиографический список

1.Коротич, В.И. Теоретические основы окомкования железорудных материалов

[Текст] / В.И. Коротич. – М. : Металлургия, 1966. – 150 с.

2.Коршиков, Г.В. Энциклопедический словарь – справочник по металлургии [Текст] / Г.В. Коршиков. – Липецк : Липецкое изд-во Госкомпечати РФ, 1998.

– 783 с.

3.Теория управления окомкованием сыпучих материалов [Текст] / Е.А. Исаев

[и др.] – Старый Оскол.: ТНТ, 2004. – 384 с.

Лабораторная работа № 2

Газопроницаемость слоя сыпучих материалов

Цели работы:

-освоение методики определения газопроницаемости слоя сыпучего материала;

-исследование зависимости газопроницаемости слоя шихты от его гранулометрического состава.

Пояснения к работе

Спекание шихты и обжиг окатышей являются слоевыми термическими процессами, осуществляемыми путем просасывания через обрабатываемый слой горячих газов. Интенсивность процессов спекания и обжига окатышей, завершенность процессов минералообразования и, наконец, охлаждение

9

готового слоя агломерата и окатышей определяются теплообменом между материалом и газом. В свою очередь, сам процесс теплообмена определяется скоростью фильтрации газа через слой. При данном удельном расходе воздуха на агломерацию или обжиг окатышей количество просасываемого в единицу времени воздуха через слой окусковываемого материала определяет производительность агломерационной или обжиговой машины. В связи с этим главная задача при изучении газодинамики слоя сводится к определению условий, обеспечивающих максимальное количество просасываемого воздуха при высоком качестве окускованного продукта.

Скорость фильтрации газа через слой связана с параметрами газа и слоя и количеством энергии, сообщенной газу ротором нагнетателя (вентилятора).

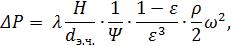

Взаимосвязь между указанными параметрами непостоянна, а меняется в зависимости от скорости движения газового потока. В общем виде она описывается уравнением Дарси-Вейсбаха, выведенным для идеального слоя и преобразованным В.И. Коротичем и В.П. Пузановым для реального слоя:

где P – потеря напора (разность давлений газа на входе в слой и при выходе из слоя), Па;

λ– коэффициент гидравлического сопротивления;

Н– высота слоя;

dэ.ч. – эквивалентный диаметр частиц, м;

Ψ– коэффициент формы частиц, слагающих слой;

ρ– плотность газа, кг/м3;

ω – скорость движения газа, м/с.

Структурными элементами слоя могут быть частицы сыпучих материалов как в их первичном виде, так и в виде агрегированных комплексов (гранул или окатышей), образованных под воздействием сил сцепления при окомковании.

По физическому смыслу потери напора – это энергия, затраченная на

10