новая папка 1 / 677945

.pdfБ. Определение минимальной толщины полосы, которую возможно

прокатать на валках предварительного диаметра, из условия выкатываемости

h* 1,65 10 |

5 D*p T |

, мм , |

|

max |

|

где μ – коэффициент трения в очаге деформации, равный 0,05 для гладких

валков и 0,12 – для насеченных; Т |

|

– предел текучести полосы на выходе |

||||

|

|

|

max |

|

||

стана для наиболее жесткой марки стали при максимальном обжатии. |

||||||

В. Расчетный диаметр рабочих валков |

|

|||||

|

если hmin h * |

|

||||

D*p , |

|

|||||

|

|

|

|

|

|

|

Dp |

hmin |

|

|

|

|

|

|

|

|

|

, если h |

h*, мм, |

|

|

10 5 |

|

||||

1,65 |

|

min |

|

|||

|

|

|

Т max |

|

||

где hmin – минимальная толщина полос в производственной программе стана.

Расчетный диаметр опорных валков вычисляется по формуле

Dоп=135· D0p,4 , мм.

Окончательно диаметр опорного валка принимают из ряда 900, 1000, 1120, 1250, 1320, 1400, 1500, 1600, 1700 по ГОСТ 5399-69 следующим большим расчетного.

2.2.2. Средняя скорость прокатки Скорость прокатного стана определяется годовым объемом производства,

бюджетом рабочего времени и составом (видами прокатной продукции) его производственной программы. Очевидно, что для отдельных видов продукции скорость прокатки и часовая производительность изменяются в зависимости от многих факторов, основными из которых являются: допустимая скорость деформации, масса погонного метра длины полосы, сопротивление деформации материала полосы. Так, повышение жесткости материала полос сопряжено обычно со снижением скорости прокатки, а увеличение площади поперечного сечения обеспечивает рост производительности, даже без увеличения скорости прокатки.

11

Для расчета средней скорости прокатки воспользуемся понятием

приведенной (усредненной) |

полосы, |

для |

которой вычислим приведенное |

|||

значение площади поперечного сечения h * B * в виде |

||||||

|

|

|

|

3 |

|

|

|

|

|

h* B* hсрj Bcpj |

j , м2 , |

||

|

|

|

|

j 1 |

|

|

где h |

|

hmin j hmax j |

, м ; В |

0,8 В |

0,045, м - среднее значение толщины и |

|

|

||||||

cpj |

2 |

cpj |

max j |

|

|

|

|

|

|

|

|

||

ширины полос j-го вида продукции; |

hmin j , |

hmax j , Bmax j - диапазон толщин и |

||||

максимальная ширина полос j-го вида продукции, указанные в задании на

проектирование; j |

- доля j-го вида продукции. |

|

|

|

|

||||||

Расчетные значения параметров каждого вида полос производственной |

|||||||||||

программы представляются в виде таблицы следующего вида |

|

|

|||||||||

|

|

Расчет параметров приведенной полосы |

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

Доля в |

|

|

|

|

|

|

|

|

Площадь |

|

Номер |

|

|

|

|

|

|

|

|

поперечного |

||

общем |

|

Толщина, м |

|

|

Ширина, м |

||||||

вида |

|

|

|

сечения , |

|

||||||

объеме |

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|||

продук- |

|

|

|

|

|

|

|

|

hср ×Вср, м |

2 |

|

производс |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

ции |

|

|

|

|

|

|

|

|

|

||

тва ( ) |

hmin |

|

hmax |

|

hср |

|

Вmax |

Вср |

|

|

|

|

|

|

|

|

|

||||||

1 |

|

|

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

|

|

|

h*·B* |

|

|

|

|

|

|

|

|

|

|

|

Средняя скорость прокатки на стане, обеспечивающая выполнение в полном объеме заданной производственной программы, вычисляется как

ср |

|

V |

, |

м/с, |

|

|

|

|

|||

|

ku 3600 h * B * |

||||

7000 |

|

|

|||

где V – годовой объем производства листовой стали на стане; j – доля j-го вида стали прокатываемой на стане; =7,8 т/м3 – плотность стали; ku – коэффициент использования стана, для листовых станов принимается ku = 0,75; 3600 –

размерный коэффициент; 7000, час – годовой фонд рабочего времени стана; (h*·B*), м2 – площадь поперечного сечения приведенной полосы.

12

2.2.3. Скоростные параметры двигателей главного привода.

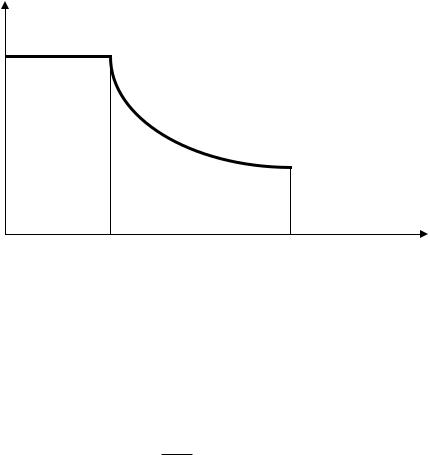

Привод валков станов холодной прокатки осуществляется электродвигателями постоянного тока, одним из параметров которых является номинальная nном и максимальная nmax частота вращения якоря (рис. 1),

М

0 |

nном |

nmax |

n, мин-1 |

Рис. 1. Нагрузочная характеристика двигателя постоянного тока

соотношение между ними задается коэффициентом кратности регулирования частоты вращения якоря во второй зоне и устанавливается в диапазоне

t1 nmax 2,2...3,0.

nном

Номинальная частота вращения якоря электродвигателей стана определяется по средней скорости прокатки, приведенной к валкам ведущей клети, номер которой назначается как

s int k / 2 1 ,

где k – количество клетей в непрерывной группе; int – функция (целая часть).

Для этого, исходя из максимальной вытяжки полос всего планируемого сортамента, определяется коэффициент согласования (ступенчатого изменения)

скорости прокатки по клетям стана как

13

|

|

|

|

t2 k 1 |

|

max , |

|

|

|

t1 |

|

где max max j j - максимальная |

вытяжка среди полос планируемого |

||

сортамента.

Расчетная частота вращения валков ведущей клети стана,

соответствующая номинальной частоте вращения якоря электродвигателя,

определяется по формуле

n* |

60 ср |

, мин 1 . |

|||

D |

p |

t k s |

|||

|

|

||||

|

|

2 |

|

||

Номинальная частота вращения якоря (вала) электродвигателя главного привода nном принимается равной ближайшему значению из размерного ряда по ГОСТ 10683-73, а максимальная вычисляется по соотношению

n |

max |

n |

ном |

t , |

мин 1 . |

|

|

1 |

|

2.2.4. Передаточные отношения главных линий клетей стана Передаточное число редуктора (мультипликатора) главной линии

ведущей клети группы определяется по формуле

us |

|

nном |

. |

|

|

|

|||

|

|

n* |

|

|

Передаточное число (отношение) редукторов главных линий остальных |

||||

клетей стана ui вычисляется как |

|

|

|

|

ui us t2s i ; |

i 1,2,..., k; |

i s . |

||

2.2.5. Клин скоростей непрерывного стана (группы)

Угловая ωном и окружная ном скорость рабочих валков при номинальной частоте вращения якоря электродвигателя определяется как:

|

ном |

|

2 nном |

, |

c 1 , |

|

|

||||

|

i |

|

60 ui |

|

|

|

|

|

|

|

|

ном |

ном |

Ri , м / с, |

i 1,2,..., k. |

||

i |

i |

|

|

|

|

14

Угловая и окружная скорость валков при максимальной частоте вращения якоря электродвигателя вычисляется по аналогичным выражениям:

maxi |

2 nmax |

, |

c 1 , |

|

|||

|

60 ui |

|

|

maxi maxi Ri , м / с, |

i 1,2,..., k. |

||

Результаты расчетов кинематических и скоростных параметров сводятся в таблицу

Скоростные параметры стана

|

|

|

Скорость валков |

|

||

|

Передаточное |

|

|

|

|

|

Номер |

при номинальной частоте |

при максимальной частоте |

||||

отношение |

||||||

клети |

вращения якоря (nном) |

вращения якоря (nmax) |

||||

редуктора |

||||||

|

угловая, |

окружная, |

угловая, |

окружная, |

||

|

|

|||||

|

|

с-1 |

м/с |

с-1 |

м/с |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

и строится клин скоростей стана (рис. 2).

ω, с-1 |

( , м/с) |

ωmax ( max)

ωном ( ном)

1 2 3 4

номер клети

Рис. 2. Клин скоростей непрерывного стана

15

2.3. Режимы прокатки полос расчетных профилей Режим холодной прокатки полосы на непрерывном стане (распределение

толщины, натяжений и скорости прокатки, а для стана горячей прокатки еще и температуры) находится итерационным методом. За критерий выбора режима прокатки полос в непрерывной группе примем равенство относительной нагрузки на двигатели главного привода, т.е. равенство отношений необходимой мощности для прокатки полосы к допустимой, в виде

Ni |

const, |

i 1,2,..., k, |

|

||

N i |

|

|

где Ni – мощность нагрузки на двигатель при прокатке полосы в i-ой клети; [N]i

– допустимая нагрузка на двигатель.

При [N]i=const, критерий оптимальности выбора режима прокатки принимает вид

Ni const, |

i 1,2,..., k. |

2.3.1. Задание первого приближения режима прокатки

Средняя вытяжка по клетям стана j-го расчетного профиля определяется

cpj k j .

j .

Распределение толщины полосы по клетям стана j-го расчетного профиля определяется по формуле

h ji |

h0 j |

, мм , |

i |

||

|

ср j |

|

где h0j – толщина подката j-го расчетного профиля, i – номер клети.

Распределение натяжений полосы по клетям стана:

-натяжение на входе стана 0j=(10…30), Н/мм2;

-натяжение на выходе стана при прокатке j-го профиля kj=(20…60), Н/мм2;

-межклетевые натяжения полосы ji=(0,1…0,3)· Тji, Н/мм2,

где Тji= т0j+аj· сjcj – значение предела текучести полосы j-го расчетного

профиля на выходе i-ой клети стана; Т0j, аj, сj – исходный предел текучести и

16

коэффициенты кривой наклепа материала полосы j-го расчетного профиля;

ji h0 j h ji 100,% – изменение суммарного обжатия полосы по клетям стана.

h0 j

Скорость прокатки для первого приближения принимается равной

средней скорости для j-го вида проката производственной программы.

Результаты расчета сводятся в таблицу следующего вида:

Режим прокатки полосы h0 hk / В , мм из стали… на стане L

Номер клети |

Толщина полосы, |

Удельное |

Скорость |

|

мм |

натяжение, Н/мм2 |

прокатки, м/с |

|

|

|

|

2.3.2. Расчет энергосиловых характеристик режима прокатки Расчет энергосиловых параметров (силы, момента и мощности) прокатки

полос выполняется по одной из доступных методик на ПК. Результаты расчета сводятся в таблицу

Энергосиловые параметры прокатки полос h0 hk / В , мм из стали… на стане L

|

|

|

|

|

Момент |

|

|

|

Длина |

Предел |

Среднее |

Сила |

прокатки |

Мощность |

|

Номер |

дуги |

текучести |

на валу |

||||

давление, |

прокатки, |

прокатки, |

|||||

клети |

контакта, |

полосы, |

электро- |

||||

Н/мм2 |

МН |

МВт |

|||||

|

мм |

мм |

|

|

двигателя, |

|

|

|

|

|

|

|

кН·м |

|

|

|

|

|

|

|

|

|

2.3.3. Анализ распределения нагрузки на электродвигатели главных приводов клетей

Если расчетная нагрузка – мощность прокатки, приведенная к валу двигателя Nji – с приемлемой точностью оказывается одинаковой для всех клетей стана, то это означает, что предлагаемый режим прокатки отвечает принятому критерию и может быть принят к исполнению. В случае не достижения требований критерия, изменяется режим прокатки – распределение

17

толщины и (или) натяжений по клетям стана и расчет энергосиловых параметров повторяется (п. 2.3.2…2.3.3).

2.3.4. Номинальная мощность электродвигателей главного привода Номинальная мощность электродвигателей главного привода

определяется на основе массива значений энергосиловых параметров (момента и мощности) полученных для расчетных профилей. Для станов холодной прокатки используется индивидуальный привод на каждый рабочий валок от двухякорных двигателей. Расчетная мощность каждого якоря определяется как

N * |

max j,i N ji , МВт, |

j 1,2,...,t, |

i 1,2,..., k, |

|

f |

|

|

где {Nji} – мощность прокатки, приведенная к валу двигателя при прокатке j-го расчетного профиля в i-ой клети; f – количество якорей на клеть; k – количество клетей непрерывного стана; t – количество расчетных профилей.

Номинальная мощность одного якоря Nном принимается равной ближайшему большему к расчетному значению из параметрического ряда по ГОСТ 12139-84, т.е.

Nном N * .

2.4. Расчет производительности Часовая производительность листового стана при прокатке какого-либо

типоразмера вычисляется как

Q j 3600 hkj B j j , т / час,

где =7,8, т/м3 – плотность прокатываемого металла; hkj, Вj, м – толщина и ширина прокатываемой полосы; , м/с – скорость прокатки.

Результаты расчета сводятся в таблицу вида

18

Часовая производительность стана

Номер |

Толщина |

Ширина |

Скорость |

Производительность, |

|

расчетного |

прокатки, |

||||

полосы, мм |

полосы, мм |

т/час |

|||

профиля |

м/с |

||||

|

|

|

|||

|

|

|

|

|

2.5. Термообработка и отделка продукции Под рубрикой 2.5.1-2.5.3 дается описание вида и расчет параметров

оборудования и режимов термической обработки листовой продукции заданного объема в цехе горячей или холодной прокатки.

2.5.4. Операции отделки готовой продукции, согласно требований стандартов. Расчет пропускной способности участка отделки.

Глава 3. Обеспечение производства в цехе (3-4 с.)

3.1. Подготовка валков Станочные профилировки валков. Подготовка валков для прокатки

заданных видов продукции.

3.2. Контроль качества листовой продукции Дефекты и способы их предотвращения. Контролируемые параметры

полос при прокатке. Метрологическое обеспечение.

Глава 4. Охрана труда и техника безопасности (2-3 с.)

Перечень мероприятий и мер по охране труда соблюдаемых при ведении технологического процесса и выполнении регламентных работ.

Глава 5. Технико-экономический расчет (3-4 с.)

Расчет расходов по переделу для цеха горячей прокатки или расчет расходов на прокатку и последующую термообработку для цеха холодной прокатки.

19

Заключение (1-2 с.)

Основные характеристики выпускной квалификационной работы.

Список использованной литературы

В список использованных источников включаются все печатные,

рукописные и электронные материалы, которыми пользовался автор выпускной квалификационной работы. Список должен содержать не менее 40 источников на русском, иностранных языках, адреса в INTERNET. Сведения об источниках приводятся в соответствии с требованиями ГОСТ Р 7.05-2008 «Система стандартов по информации, библиотечному и издательскому делу.

Библиографическая ссылка. Общие требования и правила составления» и

стандарта ЛГТУ СТО-13-2011 «Студенческие работы. Общие требования к оформлению».

20