BMW X6 / TS_BMW_X6

.pdfСОДЕРЖАНИЕ

Введение ................................................................................................................... |

4 |

|

1 |

Обзор схем и конструкций тормозных систем легковых автомобилей ............. |

5 |

2 |

Описание работы, регулировок и технических характеристик |

|

проектируемого узла .............................................................................................. |

12 |

|

3 |

Проектный расчет тормозной системы .............................................................. |

13 |

4 |

Проверочный расчет тормозной системы .......................................................... |

24 |

5 |

Заключение .......................................................................................................... |

28 |

Список использованной литературы..................................................................... |

29 |

|

ВВЕДЕНИЕ

Основными эксплуатационными свойствами автомобиля являются: динамичность – определяется максимальными скоростями прямолинейного движения автомобиля в различных дорожных условиях, способностью быстро увеличивать или уменьшать скорость движения; топливная экономичность – характеризуется расходом топлива автомобилем в различных условиях, связанных с выполнением его работы по перевозке грузов или пассажиров; управляемость – свойство автомобиля изменять направление движения при изменении положения управляемых колес; устойчивость – свойство автомобиля сохранять направление движения и противодействовать силам, стремящимся вызвать его занос и опрокидывание. Особенно высокие требования к устойчивости предъявляются при работе автомобиля на скользких дорогах и при движении с большими скоростями.

Легковой автомобиль должен обладать динамическими качествами, обеспечивающими беспрепятственное и безопасное движение с полной нагрузкой по городским улицам и дорогам общего пользования без помех для других видов транспорта.

Тормозные системы должны соответствовать международным нормативным документам (правила ЕЭК ООН №13).

4

1 ОБЗОР СХЕМ И КОНСТРУКЦИЙ ТОРМОЗНЫХ СИСТЕМ ЛЕГКОВЫХ АВТОМОБИЛЕЙ

Тормозная система предназначена для снижения скорости движения автомобиля вплоть до полной остановки и обеспечения его неподвижности во время стоянки.

На автомобилях должны быть установлены:

–рабочая тормозная система, используемая при движении автомобиля для снижения скорости и полной остановки;

–стояночная тормозная система, служащая для удержания остановленного автомобиля на месте;

–запасная тормозная система, предназначенная для остановки автомобиля при выходе из строя рабочей тормозной системы.

Об эффективности действия тормозных систем судят по тормозному пути автомобиля от начала нажатия на педаль тормоза до его полной остановки при движении по горизонтальному участку сухой дороги с асфальтовым покрытием. Наилучший результат достигается при одновременном торможении передних и задних колес.

Тормозные системы современных автомобилей должны обеспечивать:

–требуемую эффективность торможения каждой из систем;

–сохранение устойчивости движения автомобиля при торможении;

–сохранение стабильных тормозных свойств;

–высокую эксплуатационную надежность;

–удобство и легкость управления, определяемые усилием, прикладываемым к педали (при ножном управлении) или к рычагу (при ручном управлении), и ходом педали или рычага.

В настоящее время существует два типа тормозных систем – барабанные

идисковые. К преимуществам дисковых тормозов по сравнению с барабанными можно отнести следующие их качества:

–тормозная способность дисковых систем не снижается из-за перегрева, так как они лучше охлаждаются;

–сопротивление дисковых тормозов воздействию воды и загрязнениям

выше;

–техническое обслуживание тормозных механизмов требуется гораздо

реже;

–поверхность трения дисковых тормозов при одинаковой массе больше, чем у барабанных.

5

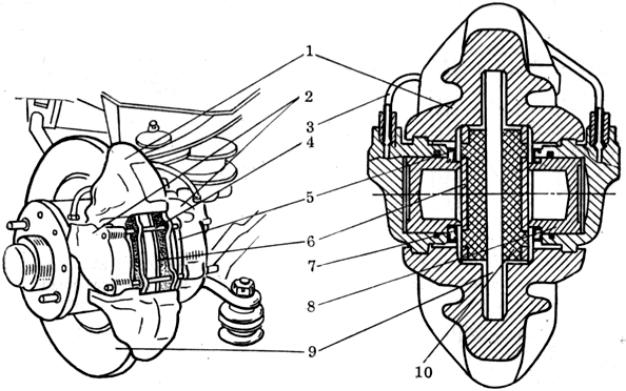

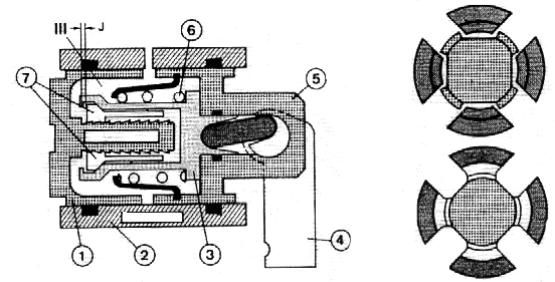

В тормозных механизмах с фиксированными скобами (рисунок 1.1; 1.2; 1.3; 1.4) два противолежащих поршня прижимают тормозные колодки, каждый со своей стороны, к диску. Возврат поршней в исходное положение после торможение обеспечивается силой упругой деформации уплотнителей поршней и за счет осевого биения диска. Рабочий зазор между фрикционной накладкой тормозной колодки и диском устанавливается автоматически по мере износа накладок.

Рисунок 1.1 – Дисковый тормозной механизм с фиксированной скобой 1-скоба; 2-тормозные цилиндры; 3-трубопровод; 4-направляющие штифты; 5-пылезащитный чехол; 6-тормозные колодки; 7-уплотнительное кольцо; 8-поршень; 9-тормозной диск; 10-тормозные накладки

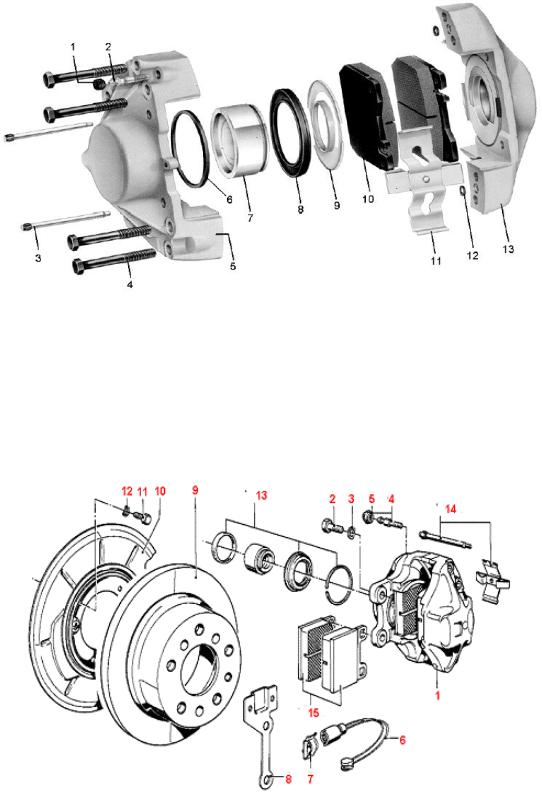

На рисунке 1.2 представлен дисковый тормозной механизм фирмы Ate.

6

Рисунок.1.2 – Дисковый тормозной механизм с фиксированной скобой фирмы

Ate

1- пылезащитный колпачок; 2-клапан для удаления воздуха; 3- направляющие штифты; 4-соединительные болты; 5-скоба; 6- уплотнительное резиновое кольцо; 7-поршень; 8-пылезащитное металлическое кольцо с резиновым покрытием; 9- металлическая прокладка; 10тормозная колодка; 11-прижимное устройство;12-уплотнительное кольцо трубопровода

Рисунок 1.3 – Тормозной механизм с фиксированной скобой фирмы

BREMBO

1-cуппорт тормозного механизма; 2-болт с шестигранной головкой; 3-упругая шайба; 4-штуцер для прокачки; 5-пылезащитный колпачок; 6-датчик износа тормозных накладок; 7-клемма; 9-тормозной диск; 10-защитный кожух; 11-болт с шестигранной головкой с шайбой; 13-уплотнительный комплект суппорта; 14-комплект дополнительных элементов; 15-комплект накладок

7

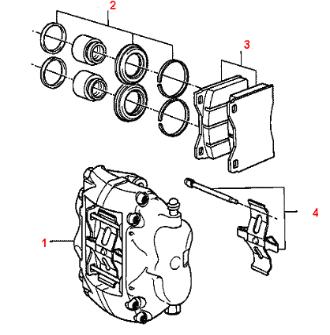

Рисунок 1.4 – Тормозной механизм с фиксированной скобой и двумя парами рабочих цилиндров фирмы NK

1-суппорт тормозного механизма; 2-уплотнительный комплект суппорта; 3-тормозные колодки; 4-комплект дополнительных элементов

Недостаток этих тормозных механизмов является их относительная сложность и большая вероятность образования паровых пробок из-за нагрева жидкости. Несмотря на это, они обеспечивают вполне эффективное торможение.

Преимуществом тормозных механизмов с плавающей скобой являются меньшие габариты в пространстве между тормозным диском и колесным углублением (удобны для подвески с использованием небольших или отрицательных величин плеч обкатки); уменьшение нагрева тормозной жидкости из-за отсутствия линий ее подачи, расположенных в критических зонах, непосредственно над тормозным диском.

Существует две конструкции этого вида тормозных механизмов: конструкция с подвижной направляющей колодок и конструкции с подвижным суппортом.

Втормозных механизмах с подвижной направляющей колодкой суппорт

сдвумя поршнями (рисунок 1.5) жестко крепится к поворотному кулаку. Один поршень прижимает колодку к диску непосредственно, другой прижимает вторую колодку, используя направляющую колодок.

8

Рисунок 1.5 – Дисковый тормозной механизм с подвижной скобой 1-скоба; 2-направляющие штифты; 3-диск; 4-поршень; 5-уплотнительное кольцо;6-пылезащитный чехол;7-реактивная колодка;8-тормозная колодка; 9-пластинчатая пружина

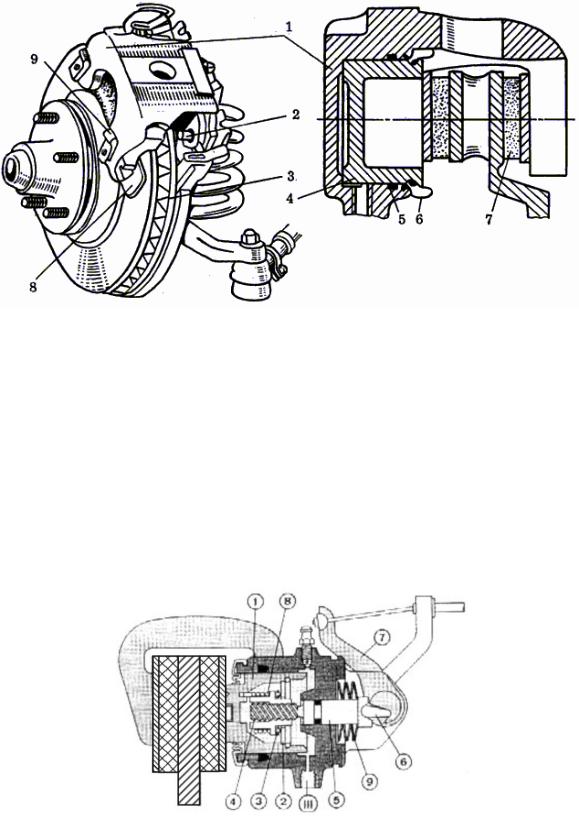

Тормозной механизм фирмы Bendix. Под действием давления в гидроприводе тормозов поршень 1 (рисунок 1.6) прижимает внутреннюю колодку к диску. Одновременно суппорт смещается вправо. Если зазор между диском и колодками больше нормативного, то упорное кольцо 2 упирается через упорный шарикоподшипник 3 в резьбовую втулку 4.

Рисунок 1.6 – Схема дискового тормозного механизма с устройством автоматического регулирования зазора фирмы Bendix

1-поршень; 2-упорное кольцо; 3-шариковый подшипник; 4-шлицевая регулировочная втулка; 5-стержень с червячной резьбой; 6-толкатель; 7-рычаг привода стояночного тормоза; 8-пружина 9-дисковая пружина

9

Осевое перемещение втулки 4 происходит по стержню с червячной резьбой, который удерживается от вращения толкателем 6 и рычагом 7. Дополнительное усилие при вращении резьбовой втулки создается благодаря раскручиванию витков пружины 8, жестко связанной с поршнем. При растормаживании возвратное вращение резьбовой втулки ограничивается пружиной 8.

Тормозной механизм фирмы GIRLING (рисунок 1.7). B полости левого поршня 1 выполнен стержень в форме цилиндрической зубчатой рейки. С зубцами этой рейки входят и зацепление защелки 7. Защелка 7 проскальзывает по зубцам рейки при возвратном движении толкателя 3, который удерживается на правом поршне 5 с помощью пружины 6.

При торможении под действием давления в гидроприводе поршни расходятся и прижимают тормозные колодки с обеих сторон к диску. Пока разница в величине смещения одного поршня относительно другого не превышает длины одного зубца реечной нарезки, регулировка зазора не производится. Когда она становится больше, защелка перескакивает через один зубец, поршни отходят друг от друга и занимают новое положение.

Рисунок 1.7 – Схема дискового тормозного механизма с устройством автоматического регулирования зазора фирмы Girling

1-поршень; 2-колесный цилиндр; 3-толкатель поршня; 4-рычаг привода ручного тормоза; 5-поршень; 6-пружина; 7-защелка; J-рабочий зазор

Принцип действия: при экстренном торможении значительное усилие на педаль тормоза может вызвать блокировку колес. Сила сцепления шин с дорожным покрытием при этом резко ослабевает, и водитель теряет управление автомобилем.

10

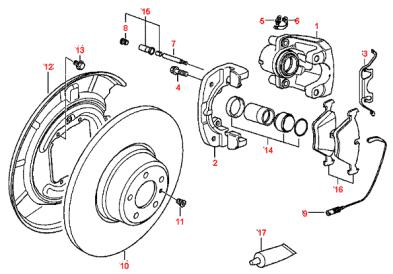

На рисунке 1.8 представлен тормозной механизм с плавающей скобой фирмы Lukas, устанавливаемый на заднем колесе.

Рисунок 1.8 –Тормозной механизм с плавающей скобой фирмы Lukas

Он включает в себя: корпус суппорта тормозного механизма 1; направляющую тормозных колодок 2; фиксирующую пружину 3; болт с буртиком 4; штуцер для прокачки 5; пылезащитный колпачок 6; направляющий палец 7; пробку 8; датчик износа тормозных накладок 9; тормозной диск 10; болт с внутренним шестигранником 11; защитный кожух 12; болт с шестигранной головкой с шайбой 13; уплотнительный комплект суппорта 14; ремонтный комплект направляющей втулки 15; безасбестовые тормозные накладки 16.

11

2 ОПИСАНИЕ РАБОТЫ, РЕГУЛИРОВОК И ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ПРОЕКТИРУЕМОГО УЗЛА

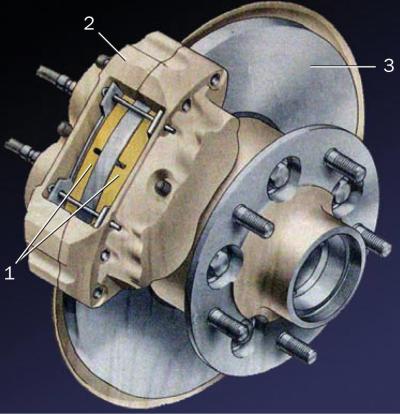

Дисковый тормозной механизм (рисунок 2.1) состоит из вращающегося диска, двух неподвижных колодок, установленных с обеих сторон диска внутри суппорта, закрепленного на кронштейне цапфы.

Рисунок 2.1 – Дисковый тормозной механизм 1 – колодки; 2 – суппорт; 3 – диск

По сравнению с колодочными тормозами барабанного типа дисковые тормозные механизмы обладают лучшими эксплуатационными свойствами, а поскольку передние колеса требуют при торможении приложения более значительных тормозных усилий, то установка передних колес этими дисковыми тормозами улучшает эксплуатационные качества автомобиля. Т.к. тормозной привод гидравлический, то внутри суппорта находится несколько гидравлических цилиндров с поршнями. При торможении неподвижные колодки прижимаются к вращающемуся диску, появляются сила трения и тормозной момент. Дисковый тормозной механизм хорошо вписывается в колесо, имеет небольшое число элементов и малую массу. Этот тормозной механизм обладает высокой стабильностью своих характеристик.

12