Е63 АМГ / Tormoznaya_sistema_E63_amg

.pdf

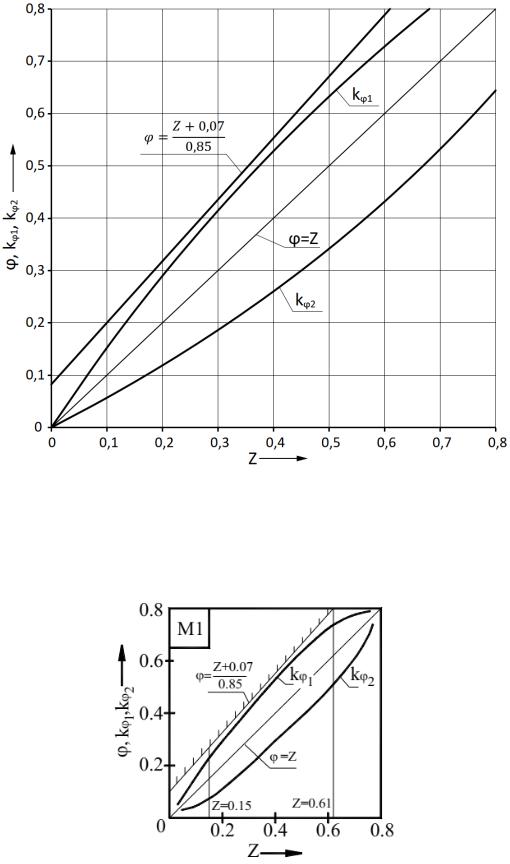

Рисунок 3.8 – Кривые реализуемого сцепления для груженого состояния

На рисунке 3.9 приведены графики предписаний Правил ООН №13 к характеру изменения величины коэффициентов реализуемого сцепления для категории транспортных средств 1.

Рисунок 3.9 – Предписания Правил ООН №13 по изменению величины

Анализируя результаты расчета, можно сделать вывод, что тормозная система автомобиля соответствует требованиям Правил ООН №13.

23

4 ПРОВЕРОЧНЫЙ РАСЧЕТ ТОРМОЗНОЙ СИСТЕМЫ

Расчетная схема дискового тормозного механизма представлена на рисунке 4.1.

Рисунок 4.1 – Расчетная схема дискового тормозного механизма

Для данного механизма коэффициент пропорциональности равен

1 = 2 · · ,

где – коэффициент трения между накладкой и диском ( = 0,45 для каучуковой основы);

– средний радиус трения

+= 2 .

Приняты параметры: Диаметр диска: = 402 мм. Толщина диска: 39 мм.

Внешний радиус тормозной накладки = 201 мм. Внутренний радиус тормозной колодки = 152,5 мм.

|

= |

201 + 152,5 |

= 176,75 мм. |

|||||||||||||

|

|

|

|

|

|

|||||||||||

|

|

|

2 |

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Тогда |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

= |

2 |

= 2 · · ; |

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

1 = 2 = 2 · 0,45 · 176,75 = 159,1 . |

||||||||||||||||

Диаметр колесного цилиндра: |

|

|

|

|

|

|

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

кц1 = |

√ |

1 − Ф |

|

· √ |

2 |

· кц2 ; |

|||||||||

|

2 · Ф |

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

1 |

|||||||

кц1 |

= √ |

1 − 0,311 |

· |

√ |

159,1 |

· 30 = 31,6 мм. |

||||||||||

|

|

|||||||||||||||

|

2 · 0,311 |

|

159,1 |

|

||||||||||||

Принят кц1 = 32 мм.

По таблице 3.2 (см. п.3) для относительного замедления = 0,7

24

и = 2405,7 Нм.

2

Давление рабочего тела в контуре привода тормозов

4 · и

2

= · 2 · кц · кц2 · ,

где 1 – коэффициент пропорциональности, 1 = 159,1;кц – КПД гидроцилиндра, кц = 0,9;кц – диаметр колесного тормозного цилиндра, кц = 30 мм;– число цилиндров, = 4.

4 · 2405,7= 3,14 · 0,1591 · 0,9 · 0,0302 · 4 = 5,95 МПа.

Удельная работа трения:

|

|

|

|

· 2 |

|

= |

|

= |

|

max |

≤ 10 … 20 МДж⁄м2, |

|

2 · |

||||

|

|

|

|

|

|

– кинетическая энергия массы автомобиля, приходящейся на колесо.– масса автомобиля, = 2525 кг.

= 80 км⁄ч = 22,2 м⁄с .

В расчете принята = 15 МДж⁄м2 . Определим площадь тормозных накладок

|

|

|

|

|

= |

|

|

· 2 |

|||||||

|

|

|

|

|

|

|

max ; |

||||||||

|

|

|

|

|

|

2 · |

|

||||||||

|

|

|

|

|

|

|

|

|

|||||||

= |

2525 · 22,22 |

= 414,8 см2. |

|||||||||||||

|

|

|

|

|

|

||||||||||

|

2 · 15 · 106 |

|

|

|

|

||||||||||

|

|

|

|

|

|||||||||||

Определим площадь одной накладки |

|||||||||||||||

|

|

|

|

|

414,8 |

|

|

|

|||||||

= |

|

|

|

= |

|

|

|

|

|

|

= 51,9 см2. |

||||

8 |

|

|

|

8 |

|

|

|||||||||

Нагрев тормозного диска за одно торможение |

|||||||||||||||

|

|

|

|

|

|

|

|

· 2 |

|

|

|

||||

∆ |

= |

|

|

|

|

|

max |

≤ 80° , |

|||||||

|

|

|

|

|

|

|

|||||||||

|

|

2 · |

|

· |

|||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

где – масса автомобиля, приходящаяся на одно колесо передней и задней оси

для передней оси: = 0,43· 2525⁄2 = 543 кг; для задней оси: = 0,57· 2525⁄2 = 720 кг;– масса тормозного диска;= 460 Дж · кг · К – для стали.

Площадь диска:

|

= |

3,14 · 2 |

; |

|

|

|

|

||

|

|

4 |

|

|

|

|

|

||

= |

3,14 · 40,22 |

= 1269 см2. |

||

|

||||

|

4 |

|

|

|

|

|

|

|

|

25

= · · ,

где – плотность стали;– ширина диска, = 3,9 см.

= 1269 · 3,9 · 7,6 = 37613,2 г.

543 · 22,22 ∆ 1 = 2 · 37,613 · 460 = 7,73 ≤ 80° ,

720 · 22,22 ∆ 2 = 2 · 37,613 · 460 = 10,25 ≤ 80° .

Удельная нагрузка на тормозные накладки:

= ,

где |

– полный вес автомобиля; |

= 24770,3 Н; |

||

|

|

|

|

|

∑ – суммарная площадь тормозных накладок всех механизмов рабочей |

||||

|

|

|

|

|

тормозной системы, ∑ |

= 414,8 см2. |

|

||

|

|

|

|

|

|

= |

24770,3 |

· 10−6 = 0,597 МПа. |

|

|

|

|||

|

414,8 · 10−4 |

|||

В зависимости от материала и типа автомобиля величина не должна |

||||

превышать |

0,12 … 0,7 МПа. Большие |

значения относятся к дисковым |

||

тормозным механизмам.

Изгиб скобы дискового тормозного механизма.

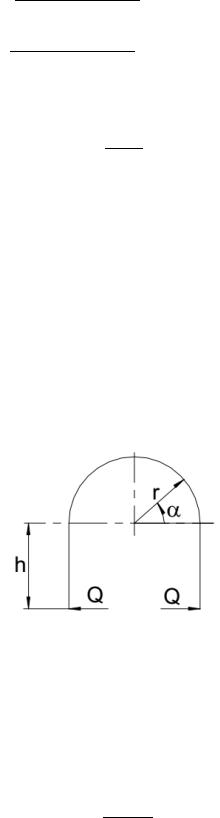

Расчетная схема представлена на рисунке 4.2. Скоба представляется на расчетной схеме в виде кривого бруса (усилие принято равным ).

Рисунок 4.2 – Расчетная схема скобы

Наибольшее напряжение в сечении скобы

|

( + ) |

|

И = |

|

, |

|

||

где – момент сопротивления изгибу сечения скобы (в расчете сечение скобы представлено прямоугольником с шириной и высотой )

· 2

= 6 ;

26

2

= = 2 ;

2405,7= = 0,1591 = 15120,7 Н;

= 0,07 · 0,022 = 4,667 · 10−6 м3; 6

= 15120,7 · (0,022 + 0,01) · 10−6 = 103,7 МПа.

И |

4,667 · 10−6 |

|

Допустимое напряжение [ И] = 350 МПа. Прочность обеспечена.

Расчет стояночной тормозной системы.

Правилами ООН №13 предписывается, что стояночная тормозная система транспортных средств категорий M, N и О должна удерживать груженое транспортное средство, остановившееся на спуске или подъёме с уклоном = 18%. Отсюда можно вывести первое условие для расчётного тормозного момента стояночной системы:

ст ≥ · · sin( ) ;

ст ≥ 24770,3 · 0,339 · sin(18°) = 2594,9 Нм.

Когда стояночный тормоз выполняет функцию запасной или аварийной тормозной системы, то необходимо, чтобы он обеспечивал установившееся замедление, требуемое при торможении такой системой. Тогда справедливо выражение

ст ≥ · перд · ,

где перд – замедление, требуемое при торможении запасной тормозной

системой, перд = 7 м⁄с2.

ст ≥ 24770,39,81 · 7 · 0,339 = 5991,8 Нм.

В качестве расчетного принят наибольший из моментов, вычисленных по формулам: ст = 5991,8 Нм.

27

5 ЗАКЛЮЧЕНИЕ

В ходе выполнения курсовой работы был выполнен обзор конструкций дисковых тормозных механизмов легковых автомобилей и принята конструкция тормозного механизма с фиксированной скобой.

Рассчитана тормозная динамика для автомобиля типа MercedesBenz E63 AMG. При анализе кривых коэффициента реализуемого сцепления видно, что проектируемое транспортное средство удовлетворяет требованиям Правил ЕЭК ООН №13.

Выполнен расчет тормозного механизма. Определены параметры: Диаметр диска: D=402 мм.

Толщина диска: 39 мм.

Диаметр поршня тормозного механизма 30 мм.

Выполнен проверочный расчет и определены параметры нагруженности: Удельная работа трения = 15 МДж/м2.

Нагрев тормозного диска ∆ 1 = 7,73 ° , ∆ 2 = 10,25 ° .

Удельная нагрузка в контакте пар трения = 0,597 МПа, что находится в пределах 0,12…0,7МПа.

При расчете на прочность при изгибе скобы тормозного механизма

получено напряжение И = 103,7 МПа. Допустимое напряжение |

[ И] = |

350 МПа. Прочность скобы обеспечена. |

|

28

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

1.Автомобили: Конструкция, конструирование и расчет. Системы управления и ходовая часть: Учебн. пособие для вузов. А.И. Гришкевич, Д.М. Ломако, В.П. Автушко и др.; Под. ред. А.М. Гришкевича. – Мн.:Выш. школа,

1987.

2.Иванов В. Г.: Проектирование тормозных систем автомобиля: Учебнометодическое пособие по курсовому и дипломному проектированию для студентов специальности Т 04.06 "Автомобили в 2-х частях, ч.1, ч.2. – Мн.:БГПА, 2001.

3.Гришкевич А.И. Автомобили: Теория: Учебник для вузов. – Мн.: Выш. Шк., 1986. – 208 с.: ил.

4.Правила ЕЭК ООН №13 "Единообразные предписания, касающиеся официального утверждения транспортных средств категорий M, N и О в отношении торможения".

5.Continental – [Электронный ресурс]: режим доступа: https://www.continental.ru/car/tires; дата доступа: 03.12.2021г.

29