669

.pdf

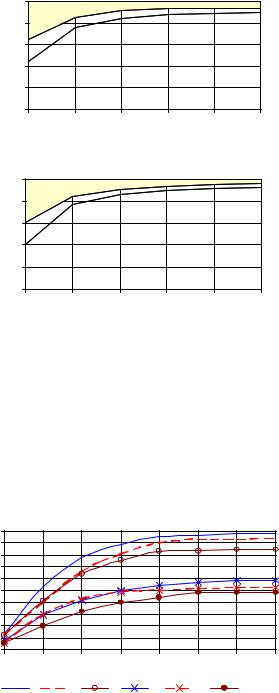

а)

|

100 |

|

|

|

|

|

|

процент |

80 |

1 |

|

|

|

|

|

60 |

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Доля, |

40 |

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

0 |

20 |

40 |

60 |

80 |

100 |

|

|

|

|

Вертикальная сила, кН |

|

|

|

б)

|

100 |

|

|

|

|

|

процент |

80 |

1 |

|

|

|

|

60 |

2 |

|

|

|

|

|

40 |

|

|

|

|

|

|

Доля, |

|

|

|

|

|

|

20 |

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

0 |

|

|

|

|

|

|

0 |

20 |

40 |

60 |

80 |

100 |

|

|

|

Вертикальная сила, кН |

|

|

|

Рис. 4.4. Долевое участие плеча балластной призмы (2) и сил трения по подошве (3)

ибоковой поверхности шпалы (1) в формировании общего сопротивления сдвигу

взависимости от Рв при плече балластной призмы 400 мм и остаточном сдвиге z = 0,2 мм: а — для железобетонных шпал на щебне; б — для деревянных шпал на щебне

Примечание. Нулю вертикальной статической нагрузки соответствует собственный вес рельсошпальной решетки, приходящийся на одну шпалу.

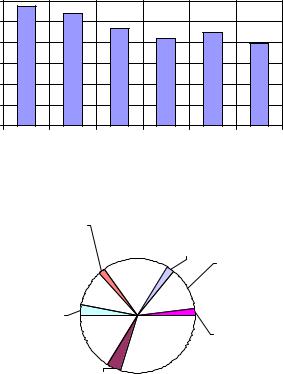

Эксперимент проводился при полном профиле балластной призмы с размером плеча 45 см, устроенной из гранитного щебня фракций 25–50, 25–70 и 40–70 мм при деревянных и железобетонных шпалах. На каждом опытном участке сдвигалось по 12 шпал, а затем на основе всех замеров подсчитывались средние значения и соответствующие доверительные интервалы. По подсчитанным средним значениям для каждого опытного участка построены графики зависимости величины сдвига l шпал от сдвигающих усилий Р (рис. 4.5).

|

10 |

|

|

|

|

|

|

|

|

9 |

|

|

|

|

|

|

|

|

8 |

|

|

|

|

|

|

|

|

7 |

|

|

|

|

|

|

|

, кН |

6 |

|

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

|

P |

4 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

3 |

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

|

|

0 |

0,5 |

1 |

1,5 |

2 |

2,5 |

3 |

3,5 |

|

|

, мм |

|

|

Δ, мм |

|

|

|

|

|

1 |

2 |

3 |

1* |

2* |

|

3* |

Рис. 4.5. Графики зависимости сопротивления сдвигу Р от величины перемещения шпалы при плече балластной призмы 45 см:

1, 2, 3 — щебень соответственно 25–50, 25–70 и 40–70 мм, шпалы железобетонные; 1*, 2*, 3* — тоже, шпалы деревянные

Из графиков видно, что:

–сопротивление сдвигу при железобетонных шпалах значительно больше, чем при деревянных шпалах (при данном типе железобетонных шпал);

–сдвиговые силы наибольшие значения имеют при щебне фракции 25–50 мм. Следовательно, при таком щебне обеспечивается наибольшая поперечная устойчивость пути;

–закономерность изменения сопротивления поперечному сдвигу шпал в зависимости от зернового состава щебня, полученная на действующем пути, совпадает с таковой, полученной в лабораторных условиях.

Результаты проанализированных испытаний по определению сопротивления сдвигу шпал в балласте получены следующие эмпирические зависимости:

для железобетонных шпал:

–на стенде

123

H = 4,9 + f1 P; |

(4.27) |

– в пути |

|

H = 7,8 + f1 P; |

(4.28) |

для деревянных шпал: |

|

– на стенде |

|

H = 4,8 + f2 P; |

(4.29) |

– в пути |

|

H = 4,2 + f2 P. |

(4.30) |

Здесь f1 и f2 коэффициенты трения соответственно железобетонных и деревянных шпал по балласту: f1 = 0,4–0,5, f2 = 0,3–0,4.

5. ОБЕСПЕЧЕНИЕ НАДЕЖНОСТИ РЕЛЬСОВЫХ ЦЕПЕЙ

5.1. Анализ работы рельсовых цепей

Важнейшую роль в обеспечении безопасности движения поездов играют рельсовые цепи. На основании получаемой от них информации функционируют системы электрической централизации и автоблокировки. Дальнейшее совершенствование качества работы систем СЦБ и, как следствие, усиление безопасности движения поездов неразрывно связано с повышением надежности работы рельсовых цепей.

Рельсовые цепи являются базисным звеном не только в системах определения свободности или занятости участка пути. Они обеспечивают выполнение контрольного режима, т.е. контролируют целость рельса. В 2006 г. при помощи рельсовых цепей выявлено 103 случая излома рельса, т.е. фактически предотвращены крушения поездов. В течение января–февраля, в период сильных морозов почти на всей территории России, рельсовые цепи позволили выявить еще более 60 случаев излома рельса, предотвратив возможные тяжелые последствия [97–100].

Кроме этого, рельсовые цепи обеспечивают контроль исправного состояния элементов обратной тяговой сети, предназначенной для пропуска обратного тягового тока. Кроме того, рельсовые цепи служат инструментом для передачи на локомотивы и другие подвижные единицы информации о показаниях светофора, к которому приближается поезд, а также о допустимой скорости его движения в данной точке пути. И здесь с работой рельсовых цепей связано функционирование систем автоматической локомотивной сигнализации и автоматического управления торможением.

Таким образом, от рельсовых цепей непосредственно зависит безопасность движения поездов в хозяйствах пути и сооружений, электрификации и электроснабжения, локомотивного хозяйства и, естественно, в устройствах железнодорожной автоматики и телемеханики (ЖАТ).

В качестве альтернативного технического решения по инициативе ЦП разработана система счета осей, позволяющая обеспечить контроль проследования поездом участков пути без использования рельсовых цепей. Однако для контроля целости рельса и элементов обратной тяговой сети альтернативы рельсовым цепям в настоящее время нет.

Будучи одним из основных элементов системы безопасности, рельсовые цепи сложны и затратны в эксплуатации. Повышение их надежной работы требует постоянного пристального внимания исполнителей и руководителей всех уровней, а также финансовых вложений.

Для получения достоверной и объективной информации о работе рельсовых цепей проведен анализ по следующим критериям:

–отнесение отказа рельсовых цепей к тому или иному хозяйству или посторонним причинам, напрямую не связанным с работниками железной дороги;

–распределение отказов рельсовых цепей по дорогам как в абсолютном выражении, так и по удельным показателям (на техническую единицу или на единицу устройств);

–распределение отказов элементов рельсовой цепи;

–динамика изменения числа отказов в рельсовых цепях.

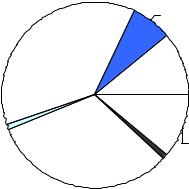

На сети железных дорог находятся в эксплуатации 174 тыс. станционных и более 73 тыс. перегонных рельсовых цепей. С 2000 г. по настоящее время число их отказов снижено более чем на 30 %, однако по абсолютному значению остается еще недопустимо большим [97].

Общее число нарушений нормальной работы устройств СЦБ из-за неисправностей рельсовых цепей по всем хозяйствам в 2005 г. составило 19620 случаев, что на 12 % меньше, чем в предшествующем году. Отказы рельсовых цепей составляют почти половину общего числа нарушений нормальной работы устройств СЦБ.

Анализ отказов рельсовых цепей, допущенных на железных дорогах с 2000 по 2005 г., показывает, что основная их доля (63 %) приходится на хозяйства пути и сооружений, 10 % допущено по вине работников хозяйства сигнализации и связи, 20 % — работников других хозяйств и 7 % — по причине краж и порчи устройств посторонними лицами.

По данным 2005 г. наиболее характерными причинами отказов элементов рельсовых цепей являются: неисправность изолирующих стыков (29 %), неисправность (в том числе обрыв) стыковых соединителей (18 %), закорачивание рельсовых цепей (16 %), неисправность аппаратуры (10 %), неисправность изоляции

124

стрелочного перевода (3 %), 24 % приходятся на остальные причины (неисправность изоляции стрелок и гарнитур, стальных и дроссельных перемычек, понижение сопротивления балласта, изломы рельса и др.).

Как видно, одной из основных причин отказа изолирующих стыков является закорачивание стыка металлической стружкой вследствие воздействия магнитного поля, создаваемого намагниченными торцами рельсов, разделенных изолирующим стыком. Для выявления предотказного состояния изолирующих стыков необходим соответствующий инструментарий. Целесообразно также провести научно-исследовательские работы по разработке изолирующего стыка нового типа, исключающего намагниченность торца рельса.

|

30 |

|

|

|

|

|

шт. |

25 |

|

|

|

|

|

|

|

|

|

|

|

|

тыс. |

20 |

|

|

|

|

|

|

|

|

|

|

|

|

Количество, |

15 |

|

|

|

|

|

10 |

|

|

|

|

|

|

5 |

|

|

|

|

|

|

|

0 |

|

|

|

|

|

|

2000 |

2001 |

2002 |

2003 |

2004 |

2005 |

|

|

|

Номер года |

|

|

|

Рис. 5.1. Динамика изменения количества отказов рельсовых цепей за 2000–2005 гг.

Неисправность |

Неисправность |

|

Неисправность |

|

стальных |

Понижение |

|||

перемычек 2% |

стыковых |

сопротивления |

тяговых, |

|

соединений |

междупутных |

|||

|

||||

|

18% |

балласта 2% |

соединителей, |

|

|

|

|||

Неисправность |

|

|

нарушение |

|

|

|

регулировочно |

||

аппаратуры |

|

|

||

|

|

го режима, |

||

10% |

|

|

||

|

|

излом рельса |

||

Неисправность |

|

|

||

|

|

12% |

||

изоляции |

|

|

||

|

|

|

||

стрелок и |

|

|

Причина не |

|

гарнитур 3% |

|

|

||

|

|

установлена 2% |

||

Закорачивание |

|

|

||

|

|

|

||

РЦ 16% |

|

|

|

|

Неисправность |

Неисправность |

|||

изолирующих |

||||

перемычек ДТ |

стыков 29% |

|

||

|

4% |

|

|

|

Рис. 5.2. Основные причины отказов рельсовых цепей

Основными причинами, приводящими к отказам стыковых соединителей всех типов, являются их повреждение при путевых работах, коррозия и некачественная приварка. Кроме того, практический опыт показывает, что недостаточно эффективно проводится входной контроль соединителей, поступающих на железные дороги. Отказы стыковых соединителей приварного типа происходят из-за обрыва соединителя в месте его приварки к рельсу вследствие нарушения технологии приварки.

Имеет значение еще один немаловажный аспект. Анализ показывает, что рельсовые цепи продолжают оставаться подверженными влиянию посторонних лиц. За рассматриваемый период допущено 3125 случаев закорачивания рельсовых цепей (увеличение на 5 %), причем посторонними предметами — 1093 случая (увеличение на 6 %). Кроме того, допущено существенное число случаев закорачивания рельсовых цепей при производстве путевых работ (573 случая, увеличение на 3 %). Это свидетельствует о необходимости разработки комплекса антивандальных мероприятий.

Аппаратура рельсовых цепей вносит не самый существенный вклад в общее количество отказов, однако абсолютные показатели таких отказов остаются достаточно большими. В целом наблюдается положительная динамика снижения отказов аппаратуры за исключением путевых реле и аппаратуры защиты от перенапряжений.

Все приведенные положения относятся к работе традиционных релейных рельсовых цепей. В последние годы активно внедряются системы автоблокировки с рельсовыми цепями тональной частоты (ТРЦ). Эти рельсовые цепи построены на совершенно новой элементной базе, менее критичны к сопротивлению балласта, и, что самое главное, не требуют наличия изолирующих стыков. Поэтому основная нагрузка по обеспечению работоспособности ТРЦ приходится на работников дистанций сигнализации и связи.

Сравнительный анализ работы традиционных рельсовых цепей и рельсовых цепей тональной частоты свидетельствует, что по количеству отказов на 1000 рельсовых цепей ТРЦ работают в 3 раза надежнее. Исходя из этого принято решение о преимущественном внедрении именно тональных рельсовых цепей, причем с централизованным размещением аппаратуры.

125

П 37% |

Кражи и |

|

порчи 7% |

||

|

||

|

Э 11% |

Климатические |

Воздействие |

воздействия 1% |

посторонних |

|

лиц 11% |

|

Д 1% |

Ш 32%

Рис. 5.3. Распределение отказов устройств СЦБ по хозяйствам за 2005 г.

Важно отметить, что информация о работе устройств автоматики и телемеханики и, в частности, рельсовых цепей поступает по автоматизированной системе учета и анализа отказов АСУ-Ш. В соответствии с установленным порядком все данные об отказах в устройствах СЦБ заносятся в карточку учета отказа в течение 15 мин после его возникновения. Эти сведения передаются в службу автоматики и телемеханики и в департамент. Эта система внедрена на всех железных дорогах. Она позволяет вести учет и анализ отказов технических средств ЖАТ не только по дорогам, но и по дистанциям сигнализации и связи, по конкретным участкам, станциям и перегонам.

С работой рельсовых цепей непосредственно связано функционирование систем автоматической локомотивной сигнализации и автоматического управления торможением.

5.2. Оценка надежности рельсовых цепей как объектов, восстанавливаемых в процессе применения

Показатели надежности объектов, восстанавливаемых в процессе применения, вычисляются в календарном времени или в единицах наработки.

После отказа объект некоторое время находится в неработоспособном состоянии, т.е. восстанавливается. В результате ремонта объект приводят в работоспособное состояние. Периоды выключения объекта, когда он не отказывает и не восстанавливается, исключаются из рассмотрения [101].

Таким образом, для первой группы объектов в процессе эксплуатации чередуются случайные периоды времени безотказной работы Т(i) и времени восстановления (ремонта) Тв(i). Обычно полагают, что случайные величины Т(i) имеют одинаковые распределения (аналогично Тв(i)). Случайное время между очередными восстановлениями равно

Т0i = Т(i) + Тв(i). |

(5.1) |

Математическое ожидание случайной величины Т0 = Т + Тв равно

m + m |

и limω (t) = |

|

1 |

, |

(5.2) |

|

|

|

|||||

|

|

|||||

t t |

t→∞ |

0 |

mt |

+ mt |

|

|

|

|

|

|

|

||

где ω0 — поток восстановлений. С учетом этого получим

|

|

1 |

∞ |

|

mt |

|

|

limÃ(t) = |

|

∫ |

p(t)dt = |

= kã . |

(5.3) |

||

mt |

|

mt + mt |

|||||

t→∞ |

|

|

|

|

|||

|

+ mt 0 |

|

|

|

|||

Согласно (5.3) коэффициент готовности можно понимать также как долю времени, в течение которого объект работоспособен, от общего времени эксплуатации объекта.

Рассмотрим также вычисление коэффициента готовности системы kгс, состоящей из n элементов, коэффициенты готовности которых kг1, kг2,…, kгn. При отказе одного из элементов отказывает вся система:

|

n |

|

1 |

−1 |

|

|

kãñ = 1 |

+ ∑ |

|

−1 . |

(5.4) |

||

|

||||||

|

j=1 |

|

kãj |

|

|

|

|

|

|

||||

|

|

|

|

|

||

Значения kгс соответствуют обычным условиям функционирования производственного объекта: имеется единое эксплуатационное обеспечение, при отказе одного из элементов система выключается и во время восстановления отказавшего элемента оставшиеся работоспособными элементы не отказывают.

5.3. Оценка надежности рельсовой цепи как невосстанавливаемого объекта

Для оценки надежности невосстанавливаемых объектов используют вероятностные характеристики случайной величины — наработки Т объекта от начала его эксплуатации до первого отказа. Под наработкой

126

понимают продолжительность или объем работы объекта, измеряемые в часах, сутках, годах или в млн т пропущенного (наработанного) по участку груза.

При этом методе структура объекта изображается в виде специальной логической схемы, характеризующей состояние (работоспособное или неработоспособное) объекта в зависимости от состояний отдельных элементов.

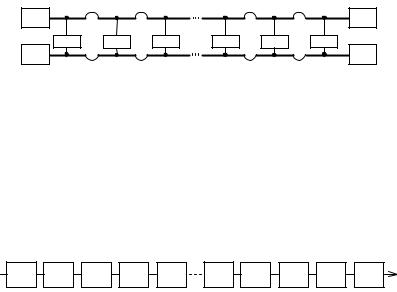

При составлении структурных схем исходным было положение, что система последовательно соединенных элементов работоспособна тогда и только тогда, когда работоспособны все ее элементы (рис. 5.4).

а)

б) |

в) |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 5.4. Три вида соединений на логических схемах для расчета надежности:

а— последовательное (основное); б — параллельное нагруженное;

в— параллельное ненагруженное

При параллельном соединении элементов или цепей элементов отказ системы происходит тогда и только тогда, когда откажут все параллельные участки схемы.

При последовательном логическом соединении вероятность безотказной работы системы равна произведению вероятностей безотказной работы элементов. Функция надежности системы

n |

|

Pñ (t) = ∏Pj (t) , |

(5.5) |

j=1 |

|

где Pj(t) — функция надежности j-го элемента. |

|

Поэтому интенсивность отказов системы из n элементов |

|

n |

|

λ = ∑λ j |

(5.6) |

j=1

(предполагается, что интенсивности отказов элементов постоянны, λj = = const).

Соответственно средняя наработка системы до отказа

mtñ = |

1 |

|

, |

(5.7) |

|

|

|

|

|||

n |

|

1 |

|||

|

∑ |

|

|

|

|

|

m |

|

|

||

|

j=1 |

|

|

||

|

|

tj |

|

|

|

где mtj — средняя наработка до отказа j-го элемента.

Для параллельного нагруженного логического соединения вероятность отказа системы равна произведению вероятностей отказа элементов. Функция ненадежности системы

k |

|

Fñ (t) = ∏Fj (t) , |

(5.8) |

j=1 |

|

где Fj(t) — функция ненадежности j-го элемента. Так как Fс(t) = 1 – Pс(t), имеем

P (t) = 1− |

k |

1− P (t) . |

(5.9) |

||

ñ |

∏ |

j |

|

|

|

|

j=1 |

|

|

|

|

В данном случае речь идет о нагруженном резервировании, при котором основные и резервные элементы находятся в одинаковых рабочих условиях.

При параллельном ненагруженном, логическом соединении функция надежности участка логической схемы, состоящего из k элементов

k =1 |

|

j |

|

||

(λt) |

|

|

|||

Pk (t) = e−λt ∑ |

. |

(5.10) |

|||

|

|||||

j=0 |

j! |

|

|

|

|

При расчете резервированных систем необходимо особое внимание обращать на возможность организации профилактических осмотров.

Вычисление функции надежности системы иногда ведется при двух крайних значениях λmin и λmax элементов.

127

Когда значения Рс близки к 1, удобно использовать приближенную формулу

n |

n |

|

∏Pj (t) ≈ 1− t∑λ j . |

(5.11) |

|

j=1 |

j=1 |

|

Работа по составлению логических схем проводится в два этапа. Первый этап состоит в описании работы системы, составлении функциональной схемы ее работы.

На втором этапе составляется структурная (логическая) модель безотказной работы системы. Для этого рассматривается поведение системы при отказе каждого из составляющих ее элементов.

Для выбора схемы расчета рассмотрим полную электрическую цепь блок-участка (рис. 5.5).

Рис. 5.5. Электрическая схема рельсовой цепи: Rис — сопротивление изолирующего стыка;

Rио — сопротивление рельсового основания; PC — рельсовый соединитель

Согласно приведенной схеме в типовой конструкции рельсовой цепи блок-участка имеется четыре изолирующих стыка с сопротивлением Rис путевые реле, в токопроводящих стыках рельсовые соединители PC и электрическое сопротивление подрельсового основания Rио.

Из структурной схемы, изображенной на рис. 5.6 следует, что надежность рельсовой цепи можно определить по формуле

Ррц(t) = Pис(t)Рр(t)Ррс(t)Рио(t), |

(5.12) |

где Rис(t), Рр(t), Ррс(t), Рио(t) — вероятности безотказной работы, соответственно изолирующих стыков, рельсов, рельсовых соединителей и рельсового основания.

Рис. 5.6. Структурная схема для расчета надежности рельсовой цепи: ИС — изолирующий стык; Р — рельс; PC — рельсовый соединитель;

ИО — изоляция рельсового основания

Таким образом, рельсовые цепи относятся к системам, для которых в течение заданного времени работы допускаются отказы и вызванные ими кратковременные перерывы в работе. Для систем этой группы большое значение имеет свойство готовности-способности находиться в процессе эксплуатации значительную долю времени в работоспособном и готовом к применению состоянии. Основным показателем надежности таких систем является коэффициент готовности.

Наряду с коэффициентом готовности для отдельных блоков системы часто используют показатели надежности невосстанавливаемых (работающих до первого отказа) объектов: вероятность безотказной работы, интенсивность отказов, средняя наработка на отказ.

При этом методе структура объекта изображается в виде специальной логической схемы, характеризующей состояние (работоспособное или неработоспособное) объекта в зависимости от состояний отдельных элементов.

5.4. Оценка надежности изолирующих стыков

Конструкция сборного изолирующего стыка с металлическими накладками объемлющего типа и изоляцией из полиэтилена и фибры не удовлетворяет современным эксплуатационным условиям. Быстрое разрушение изоляции стыка и вследствие этого отказ в работе рельсовых цепей нарушает работу устройств СЦБ, что приводит к сбою в графике движения поездов, нарушению нормального ритма всего перевозочного процесса и ставит под угрозу безопасность движения поездов.

Образование зазора в стыке способствует появлению ударов по изоляции при прохождении поездов, от которых она быстро разрушается и выходит из строя. Увеличение натяжения болтов при этом изменяет площадь контакта верхних полок изоляции за счет отклонения накладок от вертикального положения и непараллельности сжатия изоляции. Накладки, смещаясь внутрь пазухи рельса, прижимают изоляцию по узкой полоске под выкружкой головки рельса и способствуют ее преждевременному разрушению. По этим же причинам при накладках объемлющего типа возникают стыковые дефекты и выколы подошвы рельсов и подошвенной части накладок, которые невозможно обнаружить без разборки стыка. Такой стык малонадежен.

Срок службы изолирующих элементов от 3 до 6 месяцев (с фибровой прокладкой до 30 млн т бр., с полиэтиленовой — до 70 млн т бр.). Стыковое сопротивление сборного стыка продольному сдвигу — 90–150 кН.

Многие недостатки сборных изолирующих стыков с объемлющими накладками устранены в клееболтовом стыке с двухголовыми накладками, количество которых на железных дорогах не превышает 10 %, что явно недостаточно при среднем сроке службы их 250 млн т бр. и сравнительно невысокой стоимости в 65

128

долларов/шт. Кроме того, анализ причин отказов клееболтовых стыков показывает, что 65,3 % их выходит из строя из-за дефектов изготовления и 34,7 % из-за эксплуатационных дефектов, основными из которых являются: дефекты рельсов — 20,3 %, выход торцевой изоляции — 13,9 %, нарушение изоляции болтов — 22,2 %, нарушение боковой изоляции накладок — 25,3 % и прочие — 18,3 %. Производство клееболтовых стыков, как с двухголовыми так и с полнопрофильными накладками, в необходимом количестве сдерживается малой производительностью специализированных цехов при рельсосварочных поездах и дефицитностью новых рельсов.

Стыковое сопротивление клееболтового стыка продольному сдвигу равно 1200–1500 кН, а для монолитного соединения не менее 3000 кН.

Изолирующий стык состоит из нескольких металлических и изолирующих элементов, работающих в разных нагрузочных условиях и обладающих разной надежностью. В связи с этим большое значение имеет правильный и наиболее соответствующий условиям работы метод и схема расчета. Для выбора схемы расчета рассмотрим полные электрические схемы замещения изолирующего стыка, как электрической цепи, согласно существующих рекомендаций.

Согласно приведенным схемам в типовой конструкции изолирующего стыка с объемлющими металлическими накладками изоляция стыковых болтов от накладок обеспечивается изолирующими втулками Rв и боковой изолирующей планкой Rбп, причем оба болта соединены между собой стопорной металлической планкой. Изоляция накладок от концов стыкуемых рельсов во всех схемах обеспечивается боковыми изолирующими прокладками Rб, а изоляция концов стыкуемых рельсов — стыковыми (торцевыми) прокладками по профилю рельсов. При объемлющих накладках изоляция рельсов от накладок также обеспечивается нижними прокладками под подошву рельсов Rнп (рис. 5.7).

В отличие от конструкции изолирующих стыков с объемлющими накладками, в клееболтовых стыках с двухголовыми шестидырными накладками изоляция каждого стыкового болта в отдельности осуществляется стеклотканью (рис. 5.8).

Рис. 5.7. Электрическая схема замещения изолирующего стыка

собъемлющими накладками:

1 — накладки; 2 — рельсы; Rcп — стыковая прокладка; Rб — боковая полупрокладка; Rнп — нижняя прокладка; Rбп — боковая изолирующая планка;

Rв — изолирующая втулка

Рис. 5.8. Электрическая схема замещения изолирующего клееболтового стыка: 1 — накладки; 2 — рельсы; Rсп — стыковая прокладка;

Rин — боковая изоляция накладки; Rиб — изоляция болта

Из анализа приведенных электрических схем замещения изолирующего стыка видно, что отказ изолирующего стыка, как электрической цепи, происходит, если создается возможность прохождения электрического сигнального тока непосредственно от одного конца рельса к другому при сбое торцовой изоляции Rcп или через одну из накладок при пробое боковой изоляции Rб или изоляции стыковых болтов от накладок Rв, Rбп,

Rин, Rиб.

Это дает возможность при выборе расчета надежности изолирующего стыка отдельные группы элементов, с учетом условий их работы и влияния на надежность, в целом объединить в блоки.

Изолирующий стык с точки зрения надежности изоляции можно рассматривать как систему, состоящую из нескольких неравнонадежных блоков (рис. 5.9 и 5.10). Некоторые блоки имеют резервные цепи.

Вероятность безотказной работы изолирующего стыка с объемлющими накладками в соответствии со структурной схемой, приведенной на рис. 5.9.

129

Рис. 5.9. Структурная схема для расчета надежности изолирующего стыка с объемлющими накладками:

СП — стыковая прокладка; НП — нижняя прокладка; Б — боковая полупрокладка; В — изолирующая втулка; БП — боковая изолирующая планка

Рис = Pсп Рнп Р2б Р2в, |

(5.13) |

где Рсп — вероятность безотказной работы стыковой прокладки. |

|

Вероятность безотказной работы нижней прокладки |

|

Рнп = 1 – (1 – Ркнп)2, |

(5.14) |

где Ркнп — вероятность безотказной работы нижней прокладки на одном конце рельса. Вероятность безотказной работы боковой полупрокладки

Рб = 1 – (1 – Ркб)2, |

(5.15) |

где Ркб — вероятность безотказной работы боковой полупрокладки на одном конце рельса. Вероятность безотказной работы участка цепи, состоящей из двух втулок и изолирующей планки

Рвбп = [1 – (1 – Р2в Рбп)2], |

(5.16) |

где Рв и Рбп — вероятности безотказной работы соответственно изолирующих втулок и боковых изолирующих планок.

Вероятность безотказной работы клееболтового изолирующего стыка в соответствии со структурной схемой, приведенной на рис. 5.10.

Рис. 5.10. Структурная схема для расчета надежности клееболтового изолирующего стыка:

СП — стыковая прокладка; ИН — изоляция накладки боковая; ИБ — изоляция болта

Рис = Рсп Р2ип Р2иб. |

(5.17) |

Вероятность безотказной работы изоляции накладки боковой

Рип = 1 – (1 – Ркип)2, |

(5.18) |

где Ркин — вероятность безотказной работы боковой изоляции накладки на одном конце рельса. Вероятность безотказной работы изоляции болтов

Риб = 1 – (1 – Р3киб)2, |

(5.19) |

где Ркиб — вероятность безотказной работы изоляции одного болта на одном конце рельса. Вероятность безотказной работы изолирующего стыка с композитными накладками составит

Рис = Рсп Р2кн, |

(5.20) |

где Ркн — вероятность безотказной работы композитной накладки.

Для определения вероятности безотказной работы сборных и клееболтовых изолирующих стыков в зависимости от количества пропущенного тоннажа были произведены наблюдения за их работой на различных железнодорожных участках.

Для усеченного нормального закона были определены параметры Тср и σt по методу квантилей.

При этом были получены следующие результаты: для сборных изолирующих стыков Тср = 100 млн т, σt = 30 млн т; для клееболтовых — Тср = 250 млн т, σt = 82 млн т.

|

t − T |

= 0,05 ; |

|

|||

F0 |

|

|

ñð |

|

(5.21) |

|

σt |

|

|||||

|

|

|

|

|

|

|

t = Tñð +U0,05σt , |

(5.22) |

|||||

где U0,05 — квантиль, соответствующий уровню вероятности отказа F(t) = = 0,05.

Для приведенных выше данных U0,05 = –1,65.

Тогда срок службы изолирующих стыков с объемлющими накладками составит: t = 100 – 1,65 · 30 = 50,5 млн т.

Срок службы клееболтовых стыков составит:

130

t = 250 – 1,65 · 82 = 115 млн т.

Малый срок службы клееболтовых стыков объясняется низким качеством их изготовления.

5.5. Анализ работы изолирующих стыков исходя из надежности их элементов

По результатам обработки статистических данных отказов элементов сборных и клееболтовых изолирующих стыков по методу квантилей были получены значения Тср и σ, представленные в табл. 5.1.

Таблица 5.1

|

|

Статистические характеристики наработки до отказа |

||||||

|

|

элементов изолирующих стыков |

||||||

|

|

|

|

|

|

|

||

|

|

Статистические характеристики наработки до |

|

|||||

|

|

отказа элементов изолирующего стыка |

|

|||||

Элементы изолирующего стыка |

|

на деревянных |

на железобетонных |

|

||||

|

|

шпалах |

|

|

шпалах |

|

||

|

|

Тср |

|

σt |

Тср |

|

σt |

|

|

Сборный стык |

|

|

|

|

|

||

Накладка |

|

863 |

|

160 |

874 |

|

175 |

|

Боковая прокладка |

|

172 |

|

52 |

176 |

|

55 |

|

Втулка |

|

216 |

|

68 |

220 |

|

66 |

|

Торцовая прокладка |

|

116 |

|

36 |

119 |

|

40 |

|

Прокладка под рельс |

|

220 |

|

66 |

230 |

|

70 |

|

Боковая планка |

|

205 |

|

60 |

210 |

|

61 |

|

Клееболтовой стык |

|

|

|

|

|

|||

Накладка |

|

– |

|

– |

853 |

|

170 |

|

Торцовая прокладка |

|

– |

|

– |

270 |

|

907 |

|

Изоляция болтов |

|

– |

|

– |

250 |

|

75 |

|

Стеклотканевая прокладка (боковая) |

|

– |

|

– |

310 |

|

90 |

|

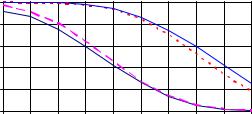

По результатам расчетов с использованием данных табл. 5.1 и в соответствии с логическими схемами для вычисления надежности элементов сборных изолирующих стыков на деревянных шпалах и железобетонных шпалах и клееболтовых изолирующих стыков на железобетонных шпалах построены графики безотказной работы элементов [102].

Самым ненадежным элементом сборных изолирующих стыков являются торцовые прокладки. Это объясняется тем, что на них воздействуют большие продольные силы, которые зависят от температурных сил и сил угона. Самым ненадежным элементом клееболтовых изолирующих стыков является изоляция болтов, что видно из рис. 5.11.

Для поддержания работоспособности изолирующих стыков за ними должен быть установлен постоянный надзор. Под изолирующими стыками должны находиться здоровые, хорошо подбитые шпалы. В районе изолирующих стыков путь должен быть закреплен от угона по установленным нормам. При соблюдении этих условий периодичность переборки или замены изолирующих стыков, исходя из их надежности, следует производить в соответствии с табл. 5.2.

Вероятность безотказной |

|

1 |

|

|

|

|

|

|

|

|

|

|

0,8 |

1 |

|

2 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

работы |

0,6 |

|

|

|

|

|

|

|

4 |

|

|

|

|

|

|

|

|

|

3 |

|

|||

0,4 |

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|||

0,2 |

|

|

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

||

|

|

0 |

|

|

|

|

|

|

|

|

|

|

|

0 |

200 |

300 |

400 |

500 |

600 |

700 |

800 |

900 |

1000 |

|

|

|

|

|

Пропущенный тоннаж, млн. т |

|

|

|

|||

Рис. 5.11. Вероятность безотказной работы элементов клееболтового изолирующего стыка на железобетонных шпалах:

1 — изоляция болтов; 2 — торцовая прокладка; 3 — стеклотканевая прокладка; 4 — накладки

Таблица 5.2

Периодичность в годах замены изолирующих стыков

Конструкция изолирующих стыков |

Грузонапряженность, млн т км бр./км в год |

||||

50 |

25 |

10 |

5 |

||

|

|||||

Сборные |

1 |

2 |

5 |

10 |

|

Клееболтовые |

2 |

4 |

10 |

20 |

|

Данные табл. 5.2, в основном совпадают с нормативными документами, которые требуют после пропуска каждых 50 млн т пропущенного тоннажа, но не реже одного раза в два года на путях 1–3 класса и в три года

131

на остальных путях осматривать сборные изолирующие стыки. При этом необходимо снятие накладок и замена поврежденных и изношенных деталей.

Клееболтовые стыки следует заменять в соответствии с рекомендациями табл. 5.2, если они не откажут раньше. Для этого на каждом перегоне необходимо иметь запас рельсов с клееболтовыми стыками, количество которых можно определить по зависимости

|

= Nêá F0 |

t − T |

|

|

||

N0 |

|

|

ñð |

. |

(5.23) |

|

σt |

|

|||||

|

|

|

|

|

|

|

Если для примера взять длину перегона 20 км, длину блок-участка в среднем 2 км, Nкб = 12, Тср = 250 млн т и σt = 82 млн т, то выход клееболтовых стыков в функции наработанного тоннажа определится данными табл. 5.3.

Таблица 5.3

Вероятность отказов F0(t) и количество отказавших N0 клееболтовых стыков

Показатели |

|

|

Наработанный тоннаж, млн т. бр. |

|

|

|||

40 |

80 |

120 |

160 |

180 |

|

200 |

240 |

|

|

|

|||||||

F0(t) |

0,005 |

0,019 |

0,057 |

0,136 |

0,270 |

|

0,452 |

0,644 |

N0 |

0,06 |

0,23 |

0,68 |

1,63 |

3,25 |

|

5,42 |

7,73 |

Из табл. 5.3 следует, что до наработки 120 млн т груза на каждом перегоне достаточно иметь один рельс со встроенным клееболтовым стыком. Эксплуатация этих стыков после наработки 160 млн т нецелесообразна и экономически и с позиций безопасности движения поездов.

5.6. Анализ отказов подрельсового основания

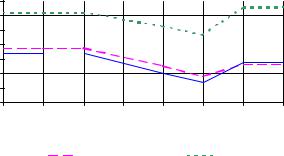

Опыт эксплуатации рельсовых цепей показывает, что безотказность их работы зависит от сопротивления балласта, которое влияет на регулировочный, шунтовой и контрольный режимы работы, а следовательно, и на безопасность движения поездов.

Измерения показывают, что минимальное сопротивление балласта, особенно на станционных путях, может быть значительно ниже нормативной величины (1,0 Ом·км) и достигает 0,2–0,3 Ом·км. В результате рельсовые цепи, особенно сигнальной частотой 50 и 75 Гц, периодически работают неустойчиво и требуют непрерывной регулировки. В некоторых случаях мощность питающих трансформаторов оказывается недостаточной для обеспечения нормальной работы рельсовых цепей, что вызывает необходимость установки вторых трансформаторов дополнительных регулировочных сопротивлений [100].

Таким образом, в практике сложилась довольно сложная ситуация: с одной стороны, разработка рельсовых цепей базируется на нормативных величинах параметров рельсовой линии: сопротивлений балласта и рельсов, причем в их схемах не предусматривается достаточных регулировочных запасов; с другой — эксплуатация этих цепей, особенно на крупных станциях, ведется при пониженных сопротивлениях балласта, что в сильной степени затрудняет регулировку и содержание рельсовых цепей. Поэтому для их анализа и проектирования актуальным является отыскание закона распределения величины сопротивления балласта, с учетом которого можно провести объективный выбор длины рельсовой цепи и параметров элементов ее схемы.

В период между капитальными ремонтами пути сопротивление балласта может значительно отклоняться от установленной нормы и улучшение электрического состояния рельсовых цепей возможно лишь при проведении дополнительных дорогостоящих ремонтных путевых работ. Поэтому наряду с выполнением таких работ необходимо совершенствовать методы регулировки и синтеза рельсовых цепей при пониженном сопротивлении балласта.

Величина сопротивления балласта в общем случае является случайной функцией ряда случайных переменных: вида и состояния балласта, степени его загрязненности солями, пылью, типа и состояния шпал, климатологических факторов и т.д. Для конкретного вида балласта и шпал факторами, определяющими величину сопротивления балласта рельсовых цепей, являются степень влажности балласта и температура воздуха. Измерения показывают, что сопротивление балласта уменьшается с ростом окружающей температуры, приближаясь к какому-то предельному для конкретного вида балласта и состояния влажности значению (рис. 5.12).

балласта, |

|

1,4 |

|

|

|

|

|

|

|

|

1,2 |

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

|

|

|

Ом км |

|

|

|

|

|

|

|

|

|

Сопротивление |

0,8 |

|

|

|

|

|

|

|

|

0,6 |

|

|

|

|

|

|

|

||

0,4 |

|

|

|

|

|

|

|

||

0,2 |

|

|

|

|

|

|

|

||

0 |

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

||

|

|

0 |

5 |

10 |

15 |

20 |

25 |

30 |

35 |

|

|

|

|

Температура, градусы Цельсия |

|

|

|||

мокрый |

|

влажный |

сухой |

|

132