3625

.pdfПресс-фильтры представляют собой систему уловителей (фильтровальной ткани, бумаги), через которую под давлением прокачивают электролит. Такие агрегаты имеют высокую производительность, полностью механизированы, позволяют получать высокую чистоту электролита (содержание примесей от 0,05кг/м3). К их недостаткам следует отнести большие габариты, необходимость замены фильтрующих элементов после их загрязнения.

Очистка электрофлотацией заключается в отделении продуктов обработки с помощью электрического поля, создаваемого в ванне, после чего продукты обработки вместе с частью электролита сливают в отстойник или центрифугируют, где процесс длится несколько десятков секунд. Способ позволяет получить электролит с загрязненностью в пределах 0,05- 0,2 кг/м3. К сожалению, этот способ недостаточно надежен и требует дополнительных затрат энергии на флотацию.

Для удаления продуктов обработки могут использоваться химические вещества – коагуляторы, способствующие ускоренному переходу их в нерастворимое состояние и выпадению в осадок. Коагуляторы вызывают образование пены, которая может нарушать стабильность процесса анодного растворения, поэтому для больших ванн (объемом более 1 м3) их не используют. Электрохимические станки могут комплектоваться также тарельчатыми сепараторами, пластинчатыми отстойниками и другими устройствами для очистки электролитов.

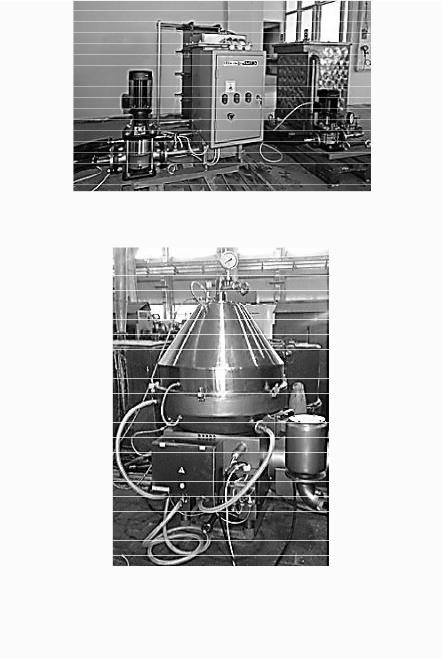

На электрохимических станках компании ООО «ЕСМ» применяются специальные гидравлические системы (рис. 1.21) для очистки регенерации и подачи электролита на станок. Кроме того, оборудование оснащено системой Есо, обеспечивающей экологическую чистоту процесса (рис. 1.22).

81

Рис. 1.21. Замкнутая автономная система с автоматическим контролем и регулированием

физико-химических свойств электролита

Рис. 1.22. Замкнутая автономная система

для автоматического удаления ионов Cr+6 из электролита

82

Система Ecо различных типоразмеров и производительности, предназначена для удаления ионов Cr+6 из отработанных растворов электролитов, используемых на электрохимическом оборудовании (электрохимические копировальнопрошивочные станки, станки для электрохимического снятия заусенцев и маркирования и др.). Система Есо полностью автономна и способна в автоматическом режиме поддерживать в электролитном баке электрохимического станка допустимую санитарными нормами концентрацию ионов Cr+6.

Работа системы Eco может осуществляться как непосредственно во время работы станка, так и на выключенном основном технологическом оборудовании, например в обеденное или ночное время.

Система Есо может работать как автономно с любым типом оборудования для электрохимической обработки, так и может быть интегрирована в систему управления станков серии «ЕТ».

Станция подготовки и подачи электролита СППЭ-10 совместного российско-молдавского предприятия – завода «ТОПАЗ»

Станция СППЭ-10 предназначена для приготовления, хранения и подачи электролита (водный раствор солей) в зону электрохимической обработки в составе станков ЭХС-5000 и аналогичных.

На рис. 1.23 показан общий вид станции СППЭ-10, а на рис 1.24 (а и б) – ее основные узлы.

83

Рис. 1.23. Станция СППЭ-10 для приготовления, хранения и подачи электролита

Станция СППЭ-10 имеет следующие технические характеристики:

-модуль хранения и приготовления электролита:

-объем бака (одного), не менее – 6000 л

-модуль термостабилизации электролита:

-температура электролита (поддерживается с точностью ± 2°

С ) – 20-50° С;

-мощность обогревательных элементов – 2x120 кВт;

-площадь поверхности теплоотдачи пластинчатого теплообменника – 2х8 м2;

-модуль очистки электролита (тарельчатый сепаратор с автоматической периодической выгрузкой шлама):

-концентрация шлама в электролите, не более – 0,5 г/л;

-модуль очистки ионов Cr+6;

-концентрация ионов Cr+6 не более – 0,1 мг/л;

-модуль подачи электролита в зону ЭХО:

-количество насосов – 10;

-номинальный расход – 10 м3/час;

-рабочее давление при номинальном расходе, не менее – 1,0 МПа.

84

а

б

Рис. 1.24. Узлы станции СППЭ-10

85

Шкаф управления СППЭ-10 обеспечивает цифровую индикацию параметров электролита – температура, электропроводность, водородный показатель рН, концентрация ионов Cr+6, давление и расход электролита.

Вопросы для самоконтроля

1.Виды оборудования для электрических методов обработки.

2.Что такое электроэрозионное легирование?

3.Достоинства автоматизированного оборудования.

4.Порядок обоснования целесообразности применения метода электрохимического маркирования.

5.Станки для ЭЭО отверстий малого сечения. Их технологические возможности.

6.Станки для обработки лопаток.

7.Оборудование для комбинированной обработки

8.Расчет генераторов для ЭХО.

9.Типовая констркуция станка для электрических методов обработки.

10.Расчет силы тока генератора.

11.Конструкции ручных маркираторов.

12.Конструкции переносных установок для маркирования.

13.Станки с самообучением.

14.Системы очистки электролита.

15.Конструкция емкостей для хранения электролита.

16.Средства очистки рабочих сред от продуктов обработки.

17.Механизмы подачи рабочей среды в зону обработки.

86

2. ТЕХНОЛОГИЧЕСКАЯ ОСНАСТКА ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ

2.1.Станочные приспособления

2.1.1.Особенностям приспособлений для ЭЭО

Конструкция станочных приспособлений для ЭЭО во многом повторяет известные элементы, приведенные в главе 1.

К особенностям таких приспособлений следует отнести:

1.Наличие токоподводов к месту обработки. Для специального оборудования предусматриваются винтовые прижимы, клеммы и другие коммутирующие элементы. Расчет площади контакта выполняется в зависимости от подводимого от источника электрического тока;

2.Применение материалов с различной проводимостью. Для токоподводов предпочтительнее использовать медь и медные сплавы. Если приспособление применяется на модернизированных под ЭЭО станках, то следует его изолировать от рабочего стола диэлектрическими прокладками, втулками из капролона, стеклотекстолита, гетинакса и других электротехнических материалов. В некоторых случаях для изоляции приспособлений крепежные элементы выполняют из капролона и текстолита;

3.Наличие рабочей среды в месте обработки. На специальных станках для ЭЭО заготовку обычно помещают в ванну

сдиэлектрической жидкостью, обеспечивая над зоной обработки слой рабочей среды, достаточный для устранения самовозгорания (если жидкость горючая);

4.Создание (при необходимости) подвода рабочей среды к месту обработки. Прокачка жидкости необходима для стабилизации процесса ЭЭО при значительной глубине зоны обработки. Конструкция системы подвода может включать каналы внутри приспособления, трубки из металла или диэлектриков, периодическое перемещение жидкости за счет вибра-

87

ции, продольного возвратно-поступательного движения зоны обработки относительно электрода-инструмента. Подача рабочей среды может осуществляться под давлением и без него;

5.Защиту от возгорания горючей среды путем установки постоянных или съемных крышек, заслонок из негорючих материалов с возможностью перекрывать доступ воздуха в зону обработки при возгорании рабочей среды.

6.При многоэлектродной и многоконтурной обработке подвод тока от приспособления к заготовке следует выполнять при одинаковом сопротивлении участков электрической цепи к каждому электроду;

7.Дополнительные инструменты могут иметь вращение, координатные перемещения, осуществляемые приспособлением. В этом случае потребуются щеточные устройства для передачи тока к электроду-инструменту и настроечные элементы для координирования положения электрода-интрумента.

2.1.2.Типовые конструкции приспособлений

Разработаны типовые конструкции приспособлений для электроэрозионной обработки.

На рис. 2.1 показана электромагнитная головка для быстрой замены ЭИ, удобства его монтажа и последующей выверки относительно обрабатываемой заготовки.

Приспособление состоит из корпуса 1, сердечника 2, тороидальной катушки 4 и прихвата 5, между сердечником и катушкой имеется слой изоляционного материала 3. Базируются устанавливаемые приспособления тремя штифтами 11. Головка крепится к шпинделю станка или к промежуточным приспособлениям — орбитальной головке или приспособлению для поворота ЭИ. Приведен пример установки на головке электрододержателя, состоящего из корпуса 6 (он же служит якорем электромагнита) и гайки 7 для крепления хвостовика 9 ЭИ (или, как в данном случае, патрона 8). Положение хвостовика базируется штифтом 10 и косым срезом на хвостовике.

88

Рис. 2.1. Электромагнитная головка

На рис. 2.2 приведен призматический электрододержатель для крепления стержневых ЭИ.

Рис. 2.2. Призматический электрододержатель

Приспособление на рис. 2.2 состоит из фланца 1 с призмой, прихвата 3 и двух винтов 4 для крепления ЭИ 2. Призматический электрододержатель предназначен для крепления стержневых ЭИ.

89

Призматический угловой электрододержатель (рис. 2.3) имеет фланец 6, угольник 4, который базируется на фланце 2 по штифтам 5, прихват 1 с винтом 3 для крепления ЭИ 2. Электрододержатель устанавливается и базируется штифтами на электромагнитной головке 7.

Рис. 2.3. Угловой электрододержатель

Электрододержатель может быть сделан с базами, выполненными в виде ласточкина хвоста. Используется при серийном производстве штампов, пресс-форм и т.д. Позволяет быстро (без дополнительной выверки) производить замену ЭИ

(рис. 2.4).

Рис. 2.4. Электрододержатель с базами в виде ласточкина хвоста

90