2684

.pdf

|

|

|

|

т.д. |

|

|

|

|

|

|

|

|

|

|

|

Высота зуба |

берется равной h |

h |

h |

f |

. При |

h |

h* |

m , |

|||

|

|

|

|

|

|

|

a |

|

|

a |

a |

|

|

h |

f |

(h* |

C* )m , где |

h* |

- коэффициент |

высоты головки, |

C* - |

||||||

|

f |

|

|

a |

|

|

|

|

|

|

|

|

|

коэффициент радиального зазора (по ГОСТ 16532-70 значения

h* |

1 и C* 0.25). Диаметры вершин зубьев равны: |

a |

|

da1 d1 2ha* m m(z1 2) |

(33) |

|

d |

a2 |

|

d |

2 |

2h* |

m |

m(z |

2 |

2) |

(34) |

|

|

|

|

a |

|

|

|

|

|||

диаметры впадин: |

|

|

|

|

|

|

|

|

|||

d |

f 1 |

d |

1 |

2(h* |

C* ) m |

m(z |

2.5) |

(35) |

|||

|

|

|

a |

|

|

|

1 |

|

|

||

d f 2 |

d 2 |

2(ha* |

C * ) |

m m(z2 |

2.5) |

|

(36) |

|||

Межосевое расстояние зубчатой пары: |

|

|

|

|

||||||

aw |

0.5(dw1 |

|

dw2 ) |

0.5m(z1 |

z2 ) . |

(37) |

||||

Исходный контур инструментальной рейки, используемый |

||||||||||

при нарезании зубчатых колес имеет угол профиля |

|

20o . |

||||||||

Ширина венца зубчатого колеса bw |

определяется произведением |

|||||||||

межосевого расстояния |

w |

на |

соответствующий |

коэффициент |

||||||

|

|

|

|

|

|

|

|

|

|

|

ширины зубчатого |

венца |

|

ва ; |

bw aw |

ва . |

Выбор |

ва |

|||

осуществляется из табл. 2. |

|

|

|

|

|

|

|

|

||

При увеличении коэффициента ширины зубчатого венца для обеспечения контакта по всей длине зуба необходимо повышать жесткость и точность изготовления зубчатых колес.

|

|

|

Таблица 2 |

|

|

Значения |

ва |

|

|

|

|

|

|

|

|

ва |

|

Применение |

|

|

|

|

|

0.01 |

0.1 |

Кинематические и легконагруженные передачи |

|

0.1 |

0.25 |

Легко и средненагруженные передачи при |

|

|

|

повышенной жесткости валов |

|

0.25 |

0.40 |

Передачи повышенной и высокой нагруженности |

|

|

|

при достаточной жесткости валов |

|

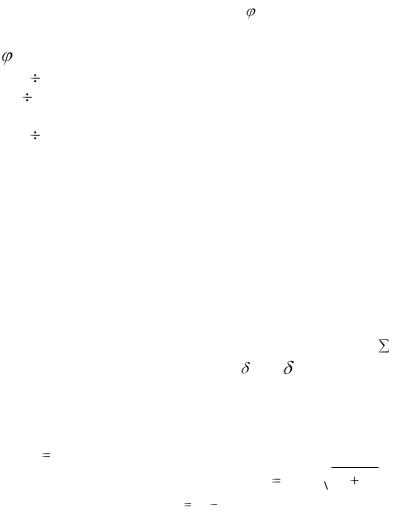

3.3. Конические зубчатые передачи

В конических передачах начальные и делительные конусы зубчатых колес z1 и z2 сопровождаются по своим образующим

и перекатываются друг по другу без скольжения. Вершины конусов находятся в точке пересечения осей этих колес (рис.

10).

Зубчатый венец ограничивает внешний и внутренний торцы колеса, а сама передача имеет межосевой угол и углы

образующих начальных конусов 1 и 2 . Размеры зубчатых

колес обозначают по их внешнему торцу (индекс C) и среднему сечению (индекс m). В соответствии ГОСТ 198824-74 зубчатые колеса без смещения при прямом зубе и торцевом модуле me

для  90o имеют следующие параметры:

90o имеют следующие параметры:

внешнее конусное расстояние Re 0.5me

z12 z22 ; среднее конусное расстояние Rm Re 0.5b ; ширина зубчатого венца

z12 z22 ; среднее конусное расстояние Rm Re 0.5b ; ширина зубчатого венца

b |

|

Re |

|

0.3Re ; углы делительные конусов |

|

90o |

1 ; |

tg 1 |

|

z1 |

; |

|||||||||

br |

|

2 |

|

|

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

z2 |

|

внешний делительный диаметр |

d |

e1 |

m z |

; |

de2 |

me z2 ; |

внешний |

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

e 1 |

|

|

|

|

|

|

|

||

диаметр |

|

вершин |

dae1 |

|

de1 zhae cos 1 ; |

dae2 |

de2 |

zhae |

cos |

2 , |

где |

|||||||||

h |

h*m ; |

|

|

h* |

|

1.0 ; |

|

внешняя |

|

|

высота |

|

зуба |

|||||||

ae |

a |

e |

|

|

|

ae |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

h |

h |

h |

|

h*m |

(h* |

C* )m |

(2h* |

|

C* )m , где C* =0.2; расчетное |

|||||||||||

e |

ae |

|

fe |

a e |

a |

|

e |

a |

|

|

e |

|

|

|

|

|

|

|

|

|

расстояние B |

Re cos . |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

Рис. 10. Схема конической передачи и геометрия

конического зубчатого колеса |

|

|

|

|

|

Передаточное число в конической передаче U |

z1 |

|

sin |

2 |

. |

z2 |

|

sin |

1 |

||

|

|

|

Погрешности зубчатых колес зависят от точности их изготовления.

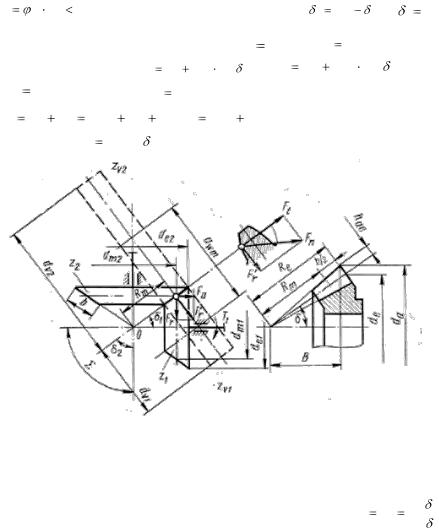

3.4. Геометрия червячной передачи

Червячные передачи работают по принципу работы винтовой пары. Как правило ведущим звеном является червяк, а ведомым – колесо. В червячной передаче с архимедовым червяком различают начальные диаметры dw1 и dw 2 ;

делительные диаметры червяка 1 и колеса 2 d1 и d2 и шаг P связанный с модулем зацепления в основном сечении червяка m

соотношением m P (рис. 11).

Резьба червяка может быть однозаходной и многозаходной, число витков червяка z1 , число зубьев z2 .

Модули предпочтительного ряда в осевом сечении червяка должны выбираться из ряда:

m =0.1; 0.125; 0.16; 0.2; 0.25; 0.315; 0.4; 0.5; 0.63; 0.8; 1.0;

1.25; 1.6; 2.0; 2.5; 3.15; 4.0; 5.0 и т.д.; допускается использование

модулей 0.12; 0.15; 0.3; 0.6; 1.5; 3.0; 3.5; 4.5; 5.5 и т.д. |

|

|

||||||||||||||

|

Рекомендуются следующие |

коэффициенты |

диаметра |

|||||||||||||

червяка q (ряд 1): 6.3; |

8.0; 10; |

12.5; 16; |

20; |

25. |

Некоторые |

|||||||||||

сочетания m1q и z1 по ГОСТ 2144-76 даны в табл. 3. |

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 3 |

|

|

|

|

|

|

|

|

|

|

Параметры для выбора q |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

q |

|

|

z |

|

m |

|

q |

|

|

z |

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

1.0 |

|

16 |

|

|

|

1 |

|

|

1.6 |

10; 12.5; 16; |

|

|

1; 2; 4 |

|

||

|

20 |

|

1;2;4 |

|

|

|

20 |

|

|

|

|

|

|

|||

1.2 |

12.5; |

|

1; 2; |

|

2.0; |

8; 10; 12.5; |

|

|

1; 2; 4 |

|

||||||

5 |

16; |

|

4 |

|

|

2.5; |

16; 20 |

|

|

|

|

|

||||

|

20 |

|

|

|

|

|

3.15 |

|

|

|

|

|

|

|

||

|

Делительный (начальный) диаметр d , диаметры вершин |

|||||||||||||||

da и впадин |

|

d f |

витков при h* |

1.0 ; h* |

h* |

C* , |

при C* =0.2 |

|||||||||

|

|

|

|

|

|

|

|

|

|

a |

|

f |

a |

|

|

|

выражение в виде:

d1 mq |

(38) |

|

|

d |

a1 |

d 2h*m m(q |

2) |

(39) |

|

|

|

|

1 |

a |

|

|

|

d |

f 1 |

|

d |

2(h* |

C* )m |

m(q 2.4) . |

(40) |

|

|

1 |

a |

|

|

|

|

Рис. 11. Геометрические параметры червячной передачи Длина нарезанной части червяка:

B1 |

(11 0.06z2 )m |

при z1 |

1;2 |

B1 |

(12.5 0.09z2 )m |

при z1 |

4 . |

Угол обхвата витков червяка колесом |

2 |

70 120o , угол |

||||||||

зацепления |

w |

20o . При этом |

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

d2 |

mz2 |

|

|

|

(41) |

|

|

|

d |

a2 |

d |

2 |

2h*m |

m(z |

2 |

2) |

(42) |

|

|

|

|

a |

|

|

|

|||

d |

f 2 |

d |

2 |

2(h* |

C * )m |

m(z |

2 |

2.4) |

(43) |

|

|

a |

|

|

|

|

|||

|

|

|

|

db |

da2 |

kн |

|

|

|

При z1 1 , kн |

2m; при z1 |

2 , kн |

1.5m ; при z1 4 , kн |

m . |

|||||

Ширину венца B2 находят в соответствии с углом обхвата червяка колесом  0.75da1 ) . Делительный угол подъема винтовой линии вычисляют из выражения:

0.75da1 ) . Делительный угол подъема винтовой линии вычисляют из выражения:

tg |

m z1 |

|

z1 . |

(44) |

|

d1 |

|

q |

|

|

|

|

|

|

|||

Межосевое расстояние в червячной передаче без |

|||||

смещения: |

|

|

|

|

|

aw 0.5m(z2 |

q) . |

(45) |

|||

Геометрические расчеты червячных передач во многом аналогичны расчетам зубчатых.

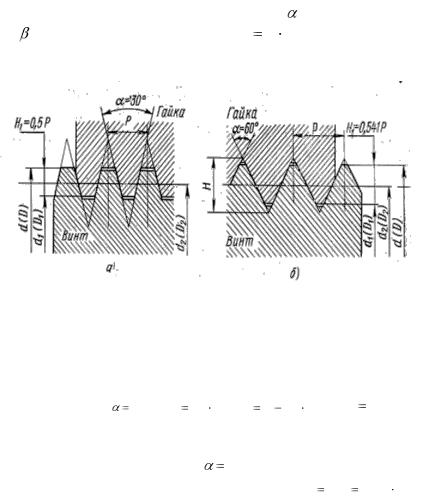

3.5. Передача винт-гайка

В передаче винт-гайка используют в основном трапецеидальную резьбу (рис. 12.а) и лишь в отдельных случаях

– метрическую (рис. 12.б). Резьба имеет наружный d( Д) , внутренний d1 ( Д1 ) и средний d2 ( Д2 ) диаметры ( d относится к

винту, |

Д - к гайке), шаг P , угол профиля |

, угол подъема |

резьбы |

, число заходов z , ход резьбы t P |

z . |

Рис. 12. Трапецеидальная (а) и метрическая (б) резьба

Для трапецеидальной резьбы в стандартах определены

профиль и основные ее размеры. |

|

|

|

|

|

|

|

У этой резьбы |

30o , H1 0.5 |

P ; d2 d 0.5 P , |

dmin |

8 |

мм, |

||

P =1.5 мм. |

|

|

|

|

|

|

|

Для метрической резьбы эти параметры |

|

даны |

в |

||||

стандартах: угол профиля резьбы |

60o , шаг P , теоретическая |

||||||

высота профиля H и рабочая высота профиля H |

|

5 |

H |

0.541 P , |

|||

|

|

|

1 |

8 |

|

|

|

|

|

|

|

|

|

|

|

притупление вершин профиля резьбы винта |

и гайки |

||||

соответственно |

H |

и |

H |

. |

|

|

|

|

|||

8 |

4 |

|

|

||

Стандарт предусматривает для одного номинального диаметра d резьбу с крупными и мелкими шагами (табл. 4).

Резьбы с мелким шагом используют в соединениях, испытывающих вибрационные нагрузки, что обеспечивает лучшее самоторможение. Обозначение основной резьбы с указанием допуска имеют вид: для болтов M12-6q; для гаек M12-6H, для болтового соединения M12-6H/6q (для 6-й степени точности).

|

|

|

|

|

Таблица 4 |

|

Параметры метрической резьбы |

|

|||

|

|

|

|

|

|

Номиналь- |

Шаг резьбы |

Номин |

Шаг резьбы P ,мм |

||

ный |

P ,мм |

аль-ный |

|

|

|

диаметр |

|

|

диамет |

|

|

d (1- ряд), |

Круп- |

Мел- |

р d (1- |

Круп- |

Мелкий |

ный |

кий |

ный |

|

||

мм |

яд), мм |

|

|||

|

|

|

|

||

1 |

0.25 |

0.2 |

10 |

1.5 |

1.25; 1.0; |

|

|

|

|

|

0.75; 0.5 |

|

|

|

|

|

|

1.2 |

0.25 |

0.2 |

10 |

1.5 |

1.25; 1.0; |

|

|

|

|

|

0.75; 0.5 |

|

|

|

|

|

|

1.6 |

0.35 |

0.2 |

12 |

1.75 |

1.5; 1.25; |

|

|

|

|

|

1.0; 0.75; 0.5 |

|

|

|

|

|

|

2 |

0.4 |

0.25 |

12 |

1.75 |

1.5; 1.25; |

|

|

|

|

|

1.0; 0.75; 0.5 |

|

|

|

|

|

|

2.5 |

0.45 |

0.35 |

16 |

2 |

1.5; 0.75; 0.5 |

|

|

|

|

|

|

3 |

0.5 |

0.35 |

20 |

2.5 |

2.0; 1.5; 1.0; |

|

|

|

|

|

0.75; 0.5 |

|

|

|

|

|

|

4 |

0.7 |

0.5 |

24 |

3 |

2.0; 1.5; 1.0; |

|

|

|

|

|

0.75 |

|

|

|

|

|

|

5 |

0.8 |

0.5 |

30 |

3.5 |

2.0; 1.5; 1.0; |

|

|

|

|

|

0.75 |

|

|

|

|

|

|

6 |

1.0 |

0.75; |

36 |

4 |

3.0; 2.0; 1.5; |

|

|

0.5 |

|

|

1.0 |

|

|

|

|

|

|

8 |

1.25 |

1.0; |

42 |

4.5 |

3.0; 2.0; 1.5; |

|

|

0.75; |

|

|

1.0 |

|

|

0.5 |

|

|

|

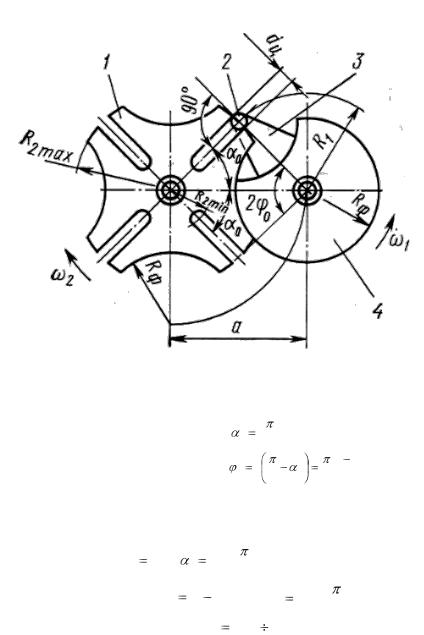

3.6. Мальтийские механизмы

Рассмотрим геометрические параметры мальтийского механизма с внешним зацеплением и четырехпазовым крестом (рис. 13). Его геометрическими параметрами являются межосевые расстояния A , радиус кривошипа R1 , радиус

фиксатора Rф , число пазов креста z , угол между пазами креста 2 0 , угол поворота кривошипа 2 0 при повороте креста угол 2 0 (рабочий угол кривошипа) и расчетные радиусы креста

R2 min и R2 max .

Рис. 13. Геометрия мальтийского механизма |

|

|

||||||||||||||||||

Угол между пазами креста |

2 |

|

|

|

|

2 |

|

|

, где z =3+12. |

|||||||||||

0 |

|

|

z |

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

Угол поворота кривошипа |

2 |

|

0 |

|

2 |

|

|

|

0 |

|

(z |

2) . |

||||||||

|

|

|

|

|

|

|

|

|

|

|

z |

|

|

|||||||

|

|

|

|

|

|

|

|

|

2 |

|

|

|

|

|

|

|||||

Радиус кривошипа определяют, задаваясь межосевым |

||||||||||||||||||||

расстоянием A: |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

R1 |

Asin |

0 |

Asin |

|

. |

|

|

|

|

|

|

(46) |

||||||||

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

z |

|

|

|

|

|

|

|

|

|

|

|

|

|

Радиусы креста |

R |

A |

R |

; |

|

R |

2 max |

Acos |

|

. |

Диаметр цевки |

|||||||||

|

2 min |

|

|

1 |

|

|

|

|

|

|

|

z |

|

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

кривошипа и ширина пазов креста d |

z |

|

(0.2 0.3)R |

. Условием безударного |

||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

1 |

|

|

|

|

|

||