2843.Разработка калийных месторождений практикум

..pdfИсходящая струя воздуха удаляется из панелей и блоков по вентиляционным штрекам, пройденным в пластах, либо по конвейерно-вентиля- ционным полевым штрекам. Последняя схема проветривания находит все большее применение, особенно при отработке наклонных пластов, когда направление струи исходящего воздуха совпадает с направлением тепловой тяги, возникающей при работе конвейеров. При этом снижаются утечки, улучшается вентиляция участков, проветривание рабочих зон становится более надежным и устойчивым. Кроме того, совмещение конвейерного и вентиляционного штреков намного снижает объемы подготовительных работ и повышает безопасность персонала в случае возникновения пожара на конвейерном транспорте (в этом случае все пожарные газы удаляются в общешахтную исходящую струю, не попадая в рабочие зоны участков).

Способ подготовки шахтного поля рудника СКРУ-1 – панельный.

Панели имеют ширину от 350 до 400 м (на большей части шахтного поля)

иот 500 до 600 м (в юго-западной части шахтного поля), длина панели определяется положением главных выработок относительно границ шахтного поля и составляет от 750 до 2000 м. Ориентирование панельных выработок широтное.

Раскройка шахтного поля рудника СКРУ-1 по сильвинитовому и карналлитовому комплексам в основном совпадает, за исключением центральной части шахтного поля, где над 1-й и 2-й северных панелях (1СП

и2СП) сильвинитового комплекса располагается 11-я восточная панель (11ВП) карналлитового комплекса.

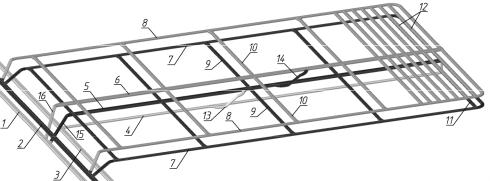

Вподстилающей каменной соли от главных конвейерных (откаточных) штреков под прямым углом проходят панельные конвейерные штреки (рис. 2.1). По этим выработкам транспортируется руда с разрабатывае-

мых сильвинитовых пластов (Красный-II, АБ и Вс) и подается свежий воздух на горные участки. Над панельными конвейерными штреками располагаются панельные выемочные штреки, соединяемые между собой транспортными уклонами. Панельные конвейерные и выемочные штреки проходят по оси панели, а на ее границах располагаются пластовые вентиляционные штреки. При проходке вентиляционных штреков проходят разрезные камеры, служащие для доставки руды от проходки на выемочный штрек.

Подготовка панелей для отработки карналлитового пласта В осуществляется аналогично. На ряде панелей выработки для подготовки запасов

31

карналлитового пласта проходятся по пласту АБ. С панельных конвейеров карналлитовая руда перегружается в вагонетки в районе сопряжений с главными откаточными штреками.

Рис. 2.1. Схема подготовки панели на руднике СКРУ-1: 1 – главный транспортный штрек; 2 – главный вентиляционный штрек; 3 – главный конвейерный штрек; 4 – панельный конвейерный штрек; 5 – панельный выемочный штрек; 6 – панельный выемочный штрек пласта АБ; 7 – панельный вентиляционный штрек пласта Красный-II; 8 – панельный вентиляционный штрек пласта АБ; 9 – разрезной штрек пласта Красный-II; 10 – разрезной штрек пласта АБ; 11 – очистная камера пласта Красный-II; 12 – очистная камера пласта АБ; 13 – транспортный уклон с пласта Красный-II на каменную соль; 14 – транспортный уклон с пласта Крас- ный-II на пласт АБ; 15 – транспортный уклон с главного транспортного штрека на панельный выемочный штрек пласта Красный-II; 16 – транспортный уклон главного

транспортного штрека на панельный выемочный штрек пласта АБ

Способ подготовки шахтного поля рудника СКРУ-2 – панельный с широтным расположением панелей. Ширина панелей составляет 380– 400 м, а длина определяется расстоянием от главных выработок до границ шахтного поля. Порядок отработки панелей принят обратный.

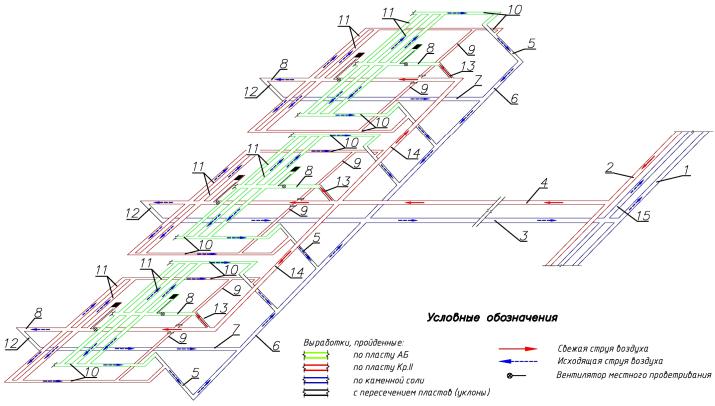

Применяется групповая подготовка панелей, при этом на одни групповые выработки отрабатываются, как правило, две-три панели (рис. 2.2). Для этого с главных штреков по одной из осей панелей проходятся групповые выработки – транспортные штреки по пласту Красный-II и кон- вейерно-вентиляционные по каменной соли.

От групповых выработок, перпендикулярно им, до осей вскрываемых панелей проходятся межпанельные транспортные штреки, располагаемые в пласте Красный-II, и полевые конвейерно-вентиляционные штреки (пласт

32

33

Рис. 2.2. Групповой способ подготовки панелей при обратном порядке отработки: 1 – главный конвейерный штрек; 2 – главный транспортный штрек; 3 – групповой конвейерный штрек; 4 – групповой транспортный штрек; 5 – вентиляционный уклон; 6 – межпанельный конвейерный штрек; 8 – панельный выемочный штрек; 9 – разрезной штрек; 10 – панельный вентиляционный штрек; 11 – очистная камера; 12 – вентиляционно-транспортный уклон; 13 – транспортный уклон; 14 – межпанельный транспортный штрек; 15 – главный вентиляционный штрек

каменная соль). Межпанельными штреками панели делятся на участки (блоки) длиной 800–1200 м, которые подготавливаются поочередно, начиная от границ шахтного поля.

С межпанельных штреков осуществляется проходка панельных подготовительных выработок. При этом по оси панели проходятся конвейерный

итранспортный (он же выемочный) штреки, а по ее границам – вентиляционные штреки. Наряду с вентиляционными штреками проходятся разрезные камеры. Подготовка панелей комбинированная с размещением панельных конвейерных штреков в каменной соли, а транспортных и венти-

ляционных – в рабочих пластах (Красный-II, АБ, Вс).

Групповой транспортный штрек на участке отработки пласта используется в качестве панельного выемочного штрека, а групповой кон- вейерно-вентиляционный штрек – в качестве панельного конвейерного штрека.

Для вскрытия пластов Вс и АБ в пределах участков панелей, ограниченных межпанельными штреками, и проходки панельных транспортных штреков по сильвинитовым пластам с группового и межпанельных транспортных штреков пласта Красный-II проводятся транспортные (воздухоподающие) уклоны. В конце панели для проветривания панельного конвейерного штрека с него проходится вентиляционный уклон на пласт Красный-II. Для удаления исходящей струи воздуха с панельных вентиляционных штреков проходятся вентиляционные уклоны на межпанельный конвейерно-вентиляционный штрек.

Руда с панельных конвейерных штреков перегружается на межпанельные, а с них – на групповой конвейерный штрек, далее по нему транспортируется до главного конвейерного штрека. Для перегрузки отбитой руды с панельного конвейера на межпанельный, а также с группового на главный сооружаются аккумулирующие бункеры.

Способ подготовки шахтного поля рудника СКРУ-3 – панельно-

блоковый. От выработок главных направлений нарезаются добычные панели шириной 1200 м (в отдельных случаях – до 2100 м) и длиной 2000 м

иболее (до 4000 м). Каждая панель разбивается на блоки шириной по 400 м, длина блока составляет, как правило, 600 м. Оси панелей ориентированы в меридиональном направлении, оси блоков – в широтном.

Подготовка панелей комбинированная, т.е. осуществляется как пластовыми, так и полевыми выработками. Панельные выработки проходят по оси панели, при этом конвейерный штрек располагается в подстилаю-

34

щей каменной соли, панельный транспортный – на пласте Красный-II, вентиляционный – на пласте АБ.

Для подготовки блоков с панельных выработок под прямым углом к ним проходят блоковые конвейерные, выемочные и вентиляционные штреки. Схема подготовки также комбинированная – блоковые (заглубленные) конвейерные штреки размещаются в каменной соли, выемочные

ивентиляционные – на рабочих пластах (Красный-II, АБ и Вс). Выемочные штреки проходят по центру панели соосно конвейерному штреку, вентиляционные проводятся по границам блока. Одновременно ведется проходка разрезных камер. Блоковые выработки соединяются с панельными посредством уклонов и заездов.

Запасы в панелях отрабатываются прямым либо комбинированным порядком. В последнем случае во время подготовки панели к обратному порядку отработки одновременно ведется очистная выемка в первых (от главных выработок) блоках. Отработка запасов в блоках панелей осуществляется обратным порядком.

На руднике до недавнего времени (до 2010 г.) осуществлялась добыча пищевой и технической соли. При подготовке запасов технической и пищевой соли очистные и подготовительные выработки в пласте каменная соль располагаются соосно выработкам в сильвинитовых пластах. Размеры блоков и панелей по каменной соли соответствуют размерам блоков и панелей сильвинитовых пластов.

Способ подготовки шахтного поля БКПРУ-2 – панельный. Шахтное поле разделено в широтном направлении на панели шириной 400 м.

Впоследние годы стала применяться групповая подготовка панелей, при этом на одни групповые выработки отрабатываются, как правило, дветри панели. Для этого с главных штреков по одной из осей панелей проходятся групповые выработки – транспортные штреки по пласту Красный-II

иконвейерно-вентиляционные по каменной соли.

От групповых выработок, перпендикулярно им, до осей вскрываемых панелей проходятся межпанельные транспортные штреки, располагаемые в пласте Красный-II, и полевые конвейерно-вентиляционные штреки (пласт каменная соль). Межпанельными штреками панели делятся на участки (блоки) длиной 800–1200 м, которые подготавливаются поочередно, начиная от границ шахтного поля.

Способ подготовки шахтного поля рудника БКПРУ-4 принят па-

нельно-блоковый. Шахтное поле разделено на панели шириной 1350 м

35

идлиной 2,6–3,0 км. Каждая панель разбивается на блоки шириной 400 м, ориентированные в широтном направлении. Подготовка панелей осуществляется системой панельных и блоковых штреков.

Панельные транспортные и конвейерные выработки располагаются в подстилающей каменной соли. Панельные вентиляционные штреки проходят по пласту АБ. Блоковые выработки (выемочные и вентиляционные штреки) проходят по пластам АБ и Красный ІІ. Отработка запасов в блоках

ипанелях производится в обратном порядке. Блоковые выработки располагают под прямым углом к панельным. По середине блока проходят выемочные штреки, а на его границах – вентиляционные.

2.3. Рудничный подъем

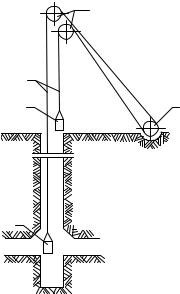

Шахтные подъемные установки являются основным видом транспорта, обеспечивающим связь подземных горных выработок с поверхностью.

На рудниках ОАО «Уралкалий» эксплуатируется 15 вертикальных шахтных стволов глубиной от 289 до 472,5 м. Два из них имеют диаметр 5 м, остальные – 7 м.

|

Стволы оснащены 22 подъемными ус- |

|

тановками. Все подъемные установки яв- |

|

ляются одноканатными. Схема одноканат- |

|

ной шахтной подъемной установки приве- |

|

дена на рис. 2.3. |

|

Подъем полезного ископаемого, спуск- |

|

подъем людей, материалов и оборудования |

|

осуществляется в подъемных сосудах 1, |

|

подвешенных на подъемных канатах 2, оги- |

|

бающих копровые (направляющие) шкивы |

|

3 и навитых на барабаны подъемной маши- |

|

ны 4. |

|

К шахтной подъемной машине через |

|

редуктор (или напрямую) передается кру- |

|

тящий момент от вала подъемного двигате- |

Рис. 2.3. Схема одноканатной |

ля. Подъемные канаты запасованы к органу |

шахтной подъемной установки |

навивки подъемной машины таким обра- |

|

зом, что при их вращении один канат нави- |

вается, а другой свивается, и при подъеме одного сосуда второй опускается. В результате собственный вес подъемных сосудов уравновешивается.

36

На шахтных подъемных установках с противовесом один подъемный сосуд заменен противовесом, вес которого равен весу сосуда плюс половина веса поднимаемого в нем расчетного груза.

Подъемная машина состоит из главного вала, включающего орган навивки, механизм перестановки и коренные подшипники; тормозного устройства; соединительных муфт; редуктора; электропривода; аппаратуры управления, защиты и блокировок.

На рис. 2.4 приведен общий вид двухбарабанной подъемной машины. Один из барабанов жестко соединен с коренным валом (его называют «заклиненный»), а второй («переставной»), благодаря специальному «механизму перестановки», может поворачиваться и жестко соединяться с валом в любом положении. Двухбарабанными машинами оснащены скиповые подъемные установки.

Рис. 2.4. Двухбарабанная подъемная машина

Большинство клетевых подъемных установок оснащено однобарабанными подъемными машинами с разрезным барабаном (рис. 2.5). Обечайка барабана вблизи одной из реборд имеет поперечный круговой разрез. При этом большая часть барабана жестко соединена с коренным валом, а меньшая, благодаря механизму перестановки, может поворачиваться и жестко соединяться с валом в любом положении.

37

Рис. 2.5. Подъемная машина с одним разрезным барабаном: 1 – барабан; 2 – тормоз; 3 – привод тормозной; 4 – подъемные электродвигатели; 5 – редуктор

Технические характеристики подъемных установок некоторых рудников приведены в табл. 2.1–2.3.

Скиповые подъемные установки оснащены неопрокидными скипами с секторным и шиберным (ствол № 5 СКРУ-2) затворами. Они обеспечивают подъем калийной руды. Разгрузка скипов с секторным затвором осуществляется автоматически при движении скипа в разгрузочных кривых, смонтированных на копре. Шиберный затвор открывается двумя каретками, установленными на скипе. При подходе скипа к отметке разгрузки каретки взаимодействуют с разгрузочными кулаками, установленными на металлоконструкции станка копра, и открывают шибер. Закрытие шиберного затвора происходит его собственным весом при движении скипа вниз.

Клетевые подъемные установки осуществляют спуск и подъем людей, различных материалов и оборудования, выполняют вспомогательные функции подъема. На рудниках применяются одно- и двухэтажные клети. Подъемные установки оснащены одной клетью с противовесом или двумя клетями.

Проходческая подъемная установка ствола № 2 рудника СКРУ-1 используется при реконструкции крепи и монтажа новой армировки. Ствол № 4 СКРУ-3 законсервирован, и проходческая установка на нем обеспечивает контроль за состоянием ствола.

38

|

|

|

|

|

|

|

Таблица 2.1 |

|

|

Характеристики подъемных установок рудника СКРУ-1 |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

Технические характеристики |

Ствол № 1 |

Ствол № 2 |

|

Ствол № 2-бис |

|||

|

Клеть |

Двухскиповой |

Проходческий |

|

Клеть |

|

Двухски- |

|

|

|

с противовесом |

|

с противовесом |

|

повой |

||

|

|

|

|

|

|

|

|

|

|

Тип подъемной машины |

ЦР-3,5×2,4 |

2Ц5×2,4 |

Demag 2×4×1,5 |

|

ЦР-4×3,2/0,6 |

|

2Ц5×2,7 |

|

Максимальное статическое натя- |

200 |

280 |

115 |

|

222,6 |

|

489 |

|

жение каната, кН |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Максимальная разность статиче- |

200 |

210 |

48 |

|

86,6 |

|

315 |

39 |

ских натяжений канатов, кН |

|

|

|||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Высота подъема, м |

280,3 |

315,9 |

280,8 |

|

332,6 |

|

402 |

|

Скорость подъема, м/с |

5,5 |

6,0 |

6,8 |

|

6,65 |

|

8,75 |

|

Тип двигателя |

АД4630S4 |

П2-26/51-225У4 |

R324P-12Д1 Demag |

АКН-2-17-39-16-У4 |

П-23/ 125 |

||

|

Мощность электродвигателя, кВт |

630 |

2250 |

340 |

|

630 |

|

2500 |

|

Частота вращения, об/мин |

630 |

40 |

465 |

|

365 |

|

32 |

|

Тип подъемного сосуда |

22НВ3.1 |

С11-1 |

Бадья БПСМ-1,0 |

|

1КО-4,5-19-51 |

|

СН 19,5 |

|

Масса груза, кг |

2560 |

13500 |

– |

|

9200 |

|

23500 |

|

Масса сосуда с подвесным уст- |

5300 |

8400 |

673 |

|

12030 |

|

17680 |

|

ройством, кг |

|

|

|||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица 2.2 |

|

|

Характеристики подъемных установок рудника СКРУ-2 |

|

|||||

|

|

|

|

|

|

|

|

|

|

Технические |

|

Ствол № 3 |

Ствол № 4 |

Ствол № 5 |

|||

|

|

Клеть с про- |

Клеть с про- |

Двух- |

Двух- |

Двух- |

Клеть с про- |

|

|

характеристики |

|

||||||

|

|

тивовесом |

тивовесом |

скиповой |

скиповой |

скиповой |

тивовесом |

|

|

|

|

||||||

|

|

|

|

|

|

|

|

|

|

Тип подъемной машины |

|

ЦР-4×3,2/0,6 |

ЦР-4×3,2/0,6 |

2Ц5×2,7 |

2Ц5×2,7 |

2Ц5×2,5-ТД |

ЦР-4×3/0,9-ТД |

|

Максимальное статическое |

|

204 |

204 |

454 |

485 |

502 |

232 |

|

натяжение каната, кН |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Максимальная разность стати- |

84 |

84 |

290 |

290 |

320 |

101 |

|

|

ческих натяжений канатов, |

кН |

||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Высота подъема, м |

|

346,5 |

346,5 |

330 |

311,4 |

360 |

276 |

|

Скорость подъема паспортная, |

6,65 |

6,65 |

8,38 |

8,38 |

8,5 |

6,6 |

|

40 |

м/с |

|

||||||

|

|

|

|

|

|

|

||

|

|

|

|

|

|

|

|

|

|

Тип двигателя |

|

АКН 15-51-16 |

АКН-15-51-16 |

П-23/135-2,5 |

П23 135-25 |

П2Ш-2600/32,5 |

П2Ш-1000-213 |

|

|

|

УХЛ 4 |

|

|

|

|

|

|

Мощность электродвигателя, |

630 |

630 |

2500 |

2500 |

2600 |

600 |

|

|

кВт |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Частота вращения, об/мин |

|

365 |

365 |

32 |

32 |

32,5 |

31 |

|

Тип подъемного сосуда |

|

1КО-4,5 |

1КО 4,5 |

СН-19,5 |

СН-19,5Б |

Скип |

1КО-4,5-13-51 |

|

|

с шиберным |

||||||

|

|

|

|

|

|

|

затвором |

|

|

|

|

|

|

|

|

|

|

|

Масса груза, кг |

|

4000 |

4000 |

21000 |

21000 |

25000 |

5800 |

|

Масса сосуда с прицепным |

|

6870 |

6870 |

19900 |

17928 |

18400 |

7400 |

|

устройством, кг |

|

||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|