1535

.pdf

Секция 2. Бурение нефтяных и газовых скважин

К возможным осложнениям интервала под техническую колонну 311,2 мм следует отнести: обрушение ачимовских глин, поглощения при утяжелении бурового раствора в Черкашинском горизонте, нефтегазопроявления, высокую эквивалентную циркуляционную плотность раствора и, соответственно, избыточное давление на проницаемые пласты. Применение раствора на углеводородной основе (минеральное масло) позволило избежать ряда проблем и осуществить успешную проводку «проблемного» интервала.

С целью снижения репрессии на проницаемые пласты производилось ступенчатое утяжеление промывочной жидкости с 1,14 до 1,43 г/см3 (рис. 1).

Рис. 1. График изменения плотности РУО

При вскрытии Черкашинского горизонта происходили поглощения бурового раствора интенсивностью до 5 м3/ч. Исходя из данных о проницаемости пород, а также в результате использования специализированного программного обеспечения была подобрана оптимальная концентрация кольматирующих материалов и закупоривающих агентов. Благодаря своевременной обработке активной системы интенсивность поглощения удалось снизить до минимальных значений 0,3–0,5 м3/ч.

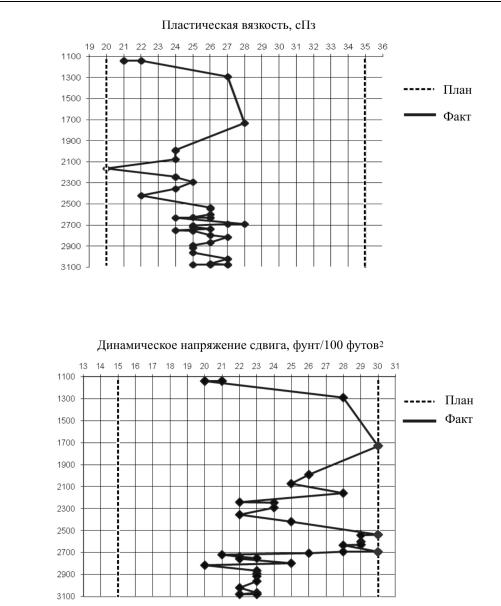

С глубины 2700 м осуществлялось снижение реологических характеристик РУО, пластическая вязкость, динамическое напряжение сдвига, статическое напряжение сдвига поддерживались на минимальном уровне (рис. 2, 3). Данная процедура позволила снизить эквивалентную циркуляционную плотность раствора, уменьшить значения пусковых давлений на насосах, избежать гидроразрыва слабых проницаемых пластов.

Для повышения седиментационной стабильности и фазовой устойчивости эмульсии активная система обрабатывалась эмульгирующими реагентами, по- верхностно-активными веществами [1, 2]. В результате показатель напряжения пробоя эмульсии удалось увеличить и поддерживать в диапазоне 900–1000 В (рис. 4).

161

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

Рис. 2. График изменения пластической вязкости РУО

Рис. 3. График изменения динамического напряжения сдвига РУО

Необходимо отметить, что именно благодаря использованию раствора на углеводородной основе удалось осуществить бурение в сложных горно-геологи- ческих условиях, обеспечить успешную проводку интервала под техническую колонну. Рост объемов применения РУО также объясняется постоянно возрастающими требованиями к качеству вскрытия продуктивных пластов – наиболее

162

Секция 2. Бурение нефтяных и газовых скважин

Рис. 4. График изменения электростабильности РУО

ответственному этапу в цикле строительства скважины. Применение в этих условиях буровых растворов на водной основе ведет к ухудшению проницаемости призабойной зоны продуктивного пласта и необходимости большого объема работ по интенсификации притока.

Список литературы

1.Токунов В.И., Хейфец И.Б. Гидрофобно-эмульсионные буровые раство-

ры. – М.: Недра, 1982. – 268 с.

2.Булатов А.И., Просекова Ю.М., Шаманов С.А. Техника и технология бурения нефтяных и газовых скважин: учебник для вузов. – М.: Недра-Бизнесцентр,

2003. – 1007 с.

163

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

ИССЛЕДОВАНИЕ ВЛИЯНИЯ РАЗЛИЧНЫХ ФАКТОРОВ НА ПРОМЫВКУ СКВАЖИНЫ ГАЗОЖИДКОСТНЫМИ СМЕСЯМИ

ПРИ ИСПОЛЬЗОВАНИИ ПРОГРАММЫ LIQUID-GAS 1.3

М.В. Турицына, П.А. Блинов

Научный руководитель – д-р техн. наук, профессор А.А. Яковлев Национальный минерально-сырьевой университет « Горный»

Проведено математическое исследование влияния различных факторов на промывку скважины газожидкостной смесью, таких как выбор газа для аэрации, плотность пенообразующего раствора, коэффициент аномальности продуктивного пласта, температура в скважине и продуктивном горизонте. Инструментом являлась составленная авторами на языке Visual Basic 6.0 программа гидравлического расчета Liquid-Gas 1.3. Проведенный расчет показал, что использование азота или углекислого газа в качестве компонентов ГЖС наиболее целесообразно.

Ключевые слова: бурение, аномально низкие пластовые давления, промывка, газожидкостные смеси, математическая модель.

Авторами разработана математическая модель, которая позволяет провести расчетный анализ гидродинамического поведения газожидкостной смеси (ГЖС), аэрированной различными газами.

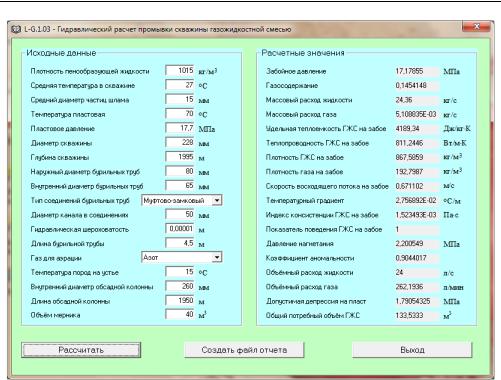

Для решения задачи исследования влияния различных факторов на проведение гидродинамического расчета промывки скважины газожидкостными смесями авторами составлена программа Liquid-Gas 1.3 на языке Visual Basic 6.0 [1]. Пользовательский интерфейс программы представлен на рисунке. Основной идеей данной программы является оперативный расчет входных параметров газожидкостной смеси (расход газа и жидкости) для обеспечения промывки скважины с предупреждением проникновения очистного агента в продуктивный горизонт при известных пластовых давлениях с учетом допустимой депрессии. При использовании программы предоставляется возможность расчета промывки при использовании пенообразующего состава любой плотности в термобарических условиях.

По результатам предварительных исследований можно сделать вывод, что разработанная модифицированная гидродинамическая модель промывки скважины газожидкостными смесями позволяет определить расходы фаз, обеспечивающие потребное давление нагнетания и давление на забое с учетом допустимой депрессии на пласт при первичном вскрытии пластов с аномально низкими давлениями с точностью, достаточной для инженерных расчетов (до 10 %). В программе учтено, что в качестве газовой составляющей может быть использован воздух, азот, гелий, углекислый газ.

В рамках данной работы выполнена специальная серия расчетов для заданных условий при изменении различных факторов, которые могут оказывать влияние на гидродинамические, реологические и теплофизические параметры промывки скважин газожидкостными промывочными смесями.

164

Секция 2. Бурение нефтяных и газовых скважин

Рис. Рабочее окно программы Liquid-Gas 1.3

Для проведения базового расчета были приняты следующие условия: скважина диаметром 0,228 м, глубиной 2000 м обсажена колонной с внутренним диаметром 0,26 м длиной 1950 м. Наружный диаметр бурильных труб 0,08 м; внутренний диаметр 0,065 м; тип соединений бурильной колонны – муфтовозамковый, диаметр канала в соединениях 0,05 м; гидравлическая шероховатость труб 0,000 01 м; длина одной бурильной трубы 4,5 м. Плотность пенообразующей жидкости 1015 кг/м3; средняя температура в скважине 300 К; средний диаметр частиц шлама 0,015 м; температура пластовая 343 К; давление пластовое 17,7 МПа; температура пород на устье 288 К.

Исследовалось влияние следующих факторов: выбор газа, плотность пенообразующего раствора, коэффициент аномальности продуктивного пласта, температура в скважине и продуктивном горизонте.

Влияние плотности пенообразующей жидкости. При промывке скважин одним из наиболее важных параметров очистного агента является его плотность, поскольку она оказывает определяющее влияние на предупреждение таких осложнений, как флюидопроявления или поглощения промывочной жидкости, осыпи и обвалы стенок ствола скважины. Увеличение плотности может привести к увеличению потерь раствора в проницаемых пластах, кольматированию стенок скважины, снижению механической скорости бурения и проходки на долото, а также к росту энергозатрат на его прокачивание [2, 3].

165

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

При применении газожидкостных смесей для промывки скважины плотность можно регулировать в широком диапазоне изменения газосодержания. Чем больше плотность пенообразующей жидкости, тем большее газосодержание должно быть в смеси для обеспечения безаварийной проводки скважины в заданных условиях. Очевидно, что при увеличении плотности жидкой фазы для обеспечения поддержания расчетной плотности газожидкостной смеси требуется повышение газосодержания в смеси [4], что осуществляется за счет увеличения расхода газа и снижения расхода жидкости.

Проведенный расчет показал, что увеличение плотности жидкой фазы на 10 % для обеспечения поддержания расчетной плотности газожидкостной смеси требует повышения газосодержания в смеси на 50–55 % за счет увеличения расхода газа на 40–60 % и снижения расхода жидкости на 5–20 %, при этом качественная очистка ствола скважины от выбуренной породы будет обеспечиваться при более низких скоростях (на 10–20 %) восходящего потока на забое.

Влияние величины коэффициента аномальности. При выборе параметров промывки скважины в условиях конкретных пластовых давлений определяющее значение играет значение допустимой депрессии на пласт, исходя из которой рассчитываются рекомендуемая плотность очистного агента на забое и расход фаз, обеспечивающий эту депрессию и вынос шлама.

При больших значениях коэффициента аномальности для обеспечения условий для выноса шлама и создания необходимого забойного давления с учетом депрессии на пласт, значение которой будет меньше, что следует из исследований К.М. Тагирова и В.И. Нифантова [5, 6], необходимо применение газожидкостных смесей большей плотности с меньшим газосодержанием. При этом расход жидкой фазы необходимо увеличивать при одновременном снижении расхода газовой составляющей. При расходе фаз, обеспечивающем вынос шлама, за счет увеличения плотности смеси давление нагнетания не увеличивается, а остается на постоянном уровне или несколько снижается, что позволяет не превышать значения допустимой депрессии на пласт.

При значениях коэффициента аномальности, близких к нормальным условиям (0,95), для выполнения условий обеспечения выноса шлама и поддержания забойного давления с учетом депрессии на пласт рекомендуется применение газожидкостных смесей большей плотности (на 20–22 % по сравнению с месторождениями, где КА = 0,8), т.е. с меньшим газосодержанием (на 60 %). При этом расход жидкой фазы необходимо увеличивать на 20–40 % при одновременном снижении расхода газовой составляющей на 55–60 %, что позволит не превышать значения допустимой депрессии на пласт.

Использование гелия в качестве газа для аэрации раствора на 15–30 % (по сравнению с другими исследованными газами) увеличивает потребный расход фаз (за счет его низкой плотности), и, как следствие, требуется развивать большую скорость потока (на 15–25 %) для обеспечения выноса шлама из заколонного пространства. Применение азота и углекислого газа позволяет снизить газосодержа-

166

Секция 2. Бурение нефтяных и газовых скважин

ние и минимально необходимую скорость восходящего потока на забое для обеспечения выноса шлама из кольцевого пространства, поэтому использование этих газов в качестве компонентов ГЖС наиболее целесообразно.

Список литературы

1.Свидетельство РФ о государственной регистрации программы для ЭВМ

№2014613166, 19.03.2014.

2.Михеев В.Л. Технологические свойства буровых растворов. – М.: Недра,

1979. – 239 с.

3.Промывочные и тампонажные растворы: метод. указания к лабораторным работам / Н.И. Николаев, П.А. Блинов, А.Н. Дмитриев [и др.] / Нац. мин.-сырьевой ун-т «Горный». – СПб., 2012. – 60 с.

4.Гукасов Н.А. Гидравлика газожидкостных смесей в бурении и добыче нефти: справ. пособие. – М.: Недра, 1988. – 237 с.

5.ПБ 08-624–03. Правила безопасности в нефтяной и газовой промышленно-

сти. – СПб.: ДЕАН, 2010. – 320 с.

6.Тагиров К.М., Нифантов В.И. Бурение и вскрытие нефтегазовых пластов на депрессии. – М.: Недра-Бизнесцентр, 2003. – 160 с.

167

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

ТЕХНОЛОГИЯ БУРЕНИЯ ДВУХУСТЬЕВОЙ ГОРИЗОНТАЛЬНОЙ ТЕПЛОНАГНЕТАТЕЛЬНОЙ СКВАЖИНЫ

КОЛЬЦЕВОГО ПРОФИЛЯ НА МЕСТОРОЖДЕНИИ ПРИРОДНЫХ БИТУМОВ

А.М. Усманов

Научный руководитель – канд. геол.-мин. наук, доцент В.А. Файзуллин Альметьевский государственный нефтяной институт

Горизонтальное бурение на залежи нефти с высокой вязкостью с большим отходом забоев скважин от вертикали имеет аспекты, обусловленные геологическими, техническими и технологическими особенностями каждого объекта строительства. Поэтому для достижения высоких показателей качества проводки наклонно направленных скважин с большим отходом забоев от вертикали и с горизонтальным окончанием ствола необходимо использовать комплексный подход к решению задач оптимизации процессов их строительства.

Ключевые слова: двухустьевые скважины, скважины кольцевого профиля, теплофизическая модель, осциллятор, колтюбинг, укороченный ВЗД, плотность распределения теплопотоков.

Разработан эффективный способ освоения битумных залежей изометрической формы [3]. Способ представляет законченную технологию бурения специальных теплонагнетательных двухустьевых скважин горизонтально-коль- цевого профиля и бурение вертикальной дренажно-добычной скважины в центре залежи. Технология и последовательность строительства скважин состоит из четырех этапов [4]:

1.Бурение из вертикального участка и цементирование термостойкими тампонажными растворами.

2.Бурение из-под башмака наклонного участка и всего кольцевого участка. Бурение в таких отложениях предполагает применение долот PDC (шестилопастные долота «ВИКИНГ ViM 613» для горизонтального бурения) c тем, чтобы пробурить горизонтальный участок целиком без подъема долота. Необ-

ходимо, чтобы апикальные части трассы не пересекали области кровли и подошвы продуктивного пласта и в особенности области водонефтяного контакта, следовательно, необходима высокая точность проводки ствола современными методами навигации типа MWD + LWD. Поскольку линейная длина скважины горизонтально-кольцевого профиля будет превышать 300 м, то для создания забойного давления и успешной проходки всей трассы необходимо применение осциллятора. Также для бурения из-под башмака наклонного участка и всего кольцевого участка необходимо применение укороченного винтового забойного двигателя, который позволит обеспечить эффективную проводку по заданной траектории.

168

Секция 2. Бурение нефтяных и газовых скважин

Чтобы сделать оптимальный выбор забойного инструмента участка необходимо оценить следующие параметры:

Тип скважины |

Породы |

Глубина скважины |

Среда |

||||

Наклонно- |

|

Мягкие |

Неглубокая – |

|

|||

направленная |

|

Коррозионная |

|||||

Средние |

до 1000 м |

||||||

Горизонтальная |

|

||||||

|

|

|

|

|

|

||

С большим отходом |

|

|

|

|

|

|

|

|

Дополнительно учитываемые факторы |

Интенсивность |

|||||

Контроль направления скважины |

|

Требования стабилизации |

|

||||

|

|

набора кривизны |

|||||

|

|

|

|

|

|

||

3. Восстающий участок с выходом забоя на дневную поверхность в непосредственной близости от устья вертикального ствола. Это позволит осуществить теплонагнетание встречными теплопотоками одним теплогенератором, кроме того, сохранить осциллятор для дальнейшего использования. В качестве бурильной трубы предлагается применить трубы колтюбинг.

4. Бурение вертикальной дренажно-добычной скважины по забою ниже битумного пласта на 10–15 м. В одной обсадной колонне монтируется дренажная колонна для осушения пласта. В предлагаемой технологии осушение пласта является ключевой задачей, поскольку позволяет увеличить скорость продвижения теплоносителя и снижение величины теплопотерь до 60–70 %. В той же колонне монтируется добычная колонна, оборудованная штатным штанговым насосом.

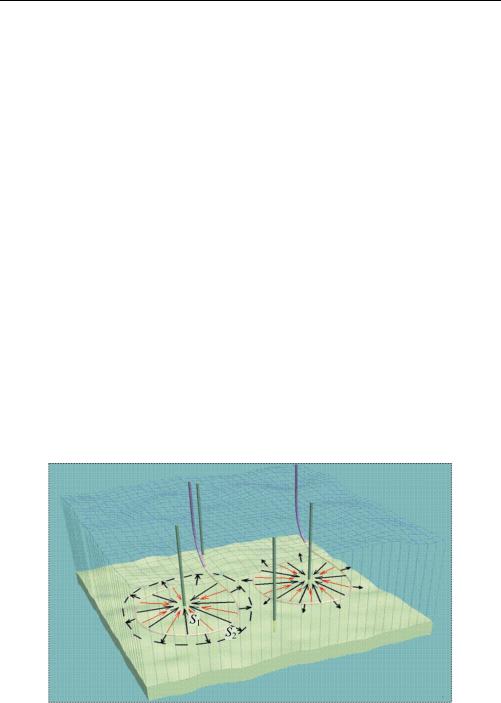

Рис. 1. Трасса теплонагнетательной двухустьевой скважины кольцевого профиля

Теплофизическая модель освоения состоит из двух разных процессов:

1. Тепломассоперенос за счет вынужденной конвекции из теплонагнетательной скважины кольцевого профиля (рис. 1).

169

Проблемы разработки месторождений углеводородных и рудных полезных ископаемых

2. Поршневое вытеснение битума и высоковязкой нефти перегретым паром высокого давления от периферии залежи к добычной скважине. Кольцевой профиль теплонагнетательной скважины позволяет увеличить скорость продвижения теплоносителя и снизить теплопотери ориентировочно до 60 % за счет встречных теплопотоков внутри кольца (рис. 2, S1). При таком распределении теплопотоков плотность потока определяется по формуле

P = h (Tf – Ts),

где Р – поток тепла через единицу площади или объема раздела фаз; h – коэффиент теплоотдачи; Tf – температура течения жидкости; Ts – температура твердой фазы.

Тепловой поток стремится к центру круга и добычной скважине. С продвижением потока к центру он стремится к увеличению плотности, поскольку коэффициент теплоотдачи h по всей площади круга существенно не меняется. Разность (Tf – Ts) стремится к увеличению, следовательно, к увеличению плотности потока, что прямо пропорционально уменьшению радиуса круга и длины дуги каждого сектора. Вертикальной дисперсией теплопотерь можно пренебречь, поскольку деформация потока идет по напластованию песчаника, т.е. горизонтально, и градиент температур существенно больше вертикального. Кроме того, в кровле битумного пласта залегают лингуловые глины с самыми малыми величинами теплопроводности, которые являются экраном тепловому частично отражающему фронту, что, в конечном счете, увеличивает скорость прогрева пласта.

Рис. 2. Теплопотоки внутри кольца: длинная стрелка – вектор теплопотока (вынужденная конвекция); короткая стрелка – вектор поршневого вытеснения

170