1533

.pdfВо всех установках для закалки из жидкого состояния (см. рис. 3.5) металл быстро затвердевает, растекаясь тонким слоем по поверхности вращающегося холодильника. При постоянстве состава сплава скорость охлаждения зависит от толщины расплава и характеристики холодильника. Толщина расплава на холодильнике определяется скоростью его вращения и скоростью истечения расплава, что, в свою очередь, зависит от диаметра сопла и давления на расплав. Для различных сплавов скорость охлаждения зависит также и от свойств самого расплава (теплопроводности, теплоемкости, вязкости, плотности). Кроме того, важным фактором является коэффициент теплопередачи между расплавом и находящимся в контакте с ним холодильником.

Максимальная толщина аморфного металла, которую можно получить, зависит от его критической скорости охлаждения и возможностей установки для закалки. Если скорость охлаждения, реализуемая в установке, меньше критической, то аморфизации металла не произойдет.

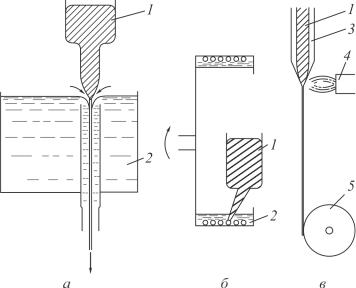

Получение тонкой проволоки. Методы получения тонких аморфных проволок являются довольно специфичными. Получить в ходе закалки расплава тонкую проволоку круглого сечения методами, описанными выше, т.е. при контакте с холодильником, невозможно. Здесь требуются особые способы вытягивания волокон из расплава. Известны три разновидности метода вытягивания волокон металлического расплава через круглое отверстие и далее через охлаждающую жидкость: метод экструзии расплава, метод вытягивания нити из вращающегося барабана и метод вытягивания расплава в стеклянном капилляре.

Впервом методе (рис. 3.6, а) расплавленный металл протягивается

втрубке круглого сечения через водный раствор солей, во втором (рис. 3.6, б) струя расплавленного металла падает в жидкость, удерживаемую центробежной силой на внутренней поверхности вращающегося барабана; затвердевшая нить сматывается затем из вращающейся жидкости. В качестве охлаждающих жидкостей используется дистил-

лированная вода и раствор поваренной соли, при этом скорость охлаждения составляет 104–105 °С/с. Поэтому получить этим методом тонкую проволоку из аморфных сплавов довольно трудно. Возможно получение тонкой проволоки диаметром 100–150 мкм из аморфных сплавов на основе железа, никеля и кобальта при надлежащем подборе концентраций неметаллов. В будущем, по-видимому, будет возможно даже массовое производство аморфной проволоки этим методом.

31

elib.pstu.ru

Рис. 3.6. Методы получения тонкой проволоки закалкой из расплава: а – протягивание расплава через охлаждающую жидкость (экструзия расплава); б – вытягивание нити из вращающегося барабана; в – вытягивание расплава в стеклянном капилляре; 1 – расплав; 2 – охлаждающая жидкость; 3 – стекло; 4 – форсунка;

5 – барабан

Еще один метод состоит в получении аморфной проволоки путем вытягивания расплава в стеклянном капилляре (рис. 3.6, в). Этот метод также называют методом Тейлора. Волокно получается при протягивании расплава одновременно со стеклянной трубкой, при этом диаметр волокна составляет 2–5 мкм. Главная трудность здесь состоит в отделении волокна от покрывающего его стекла, что, естественно, ограничивает составы сплавов, аморфизируемых данным методом.

Получение порошков. Для производства порошков аморфных сплавов можно воспользоваться методами и оборудованием, применяемым для изготовления обычных металлических порошков. Например, можно использовать метод распыления расплава (спрей-метод) или его разновидность – метод электроразряда в масле. Однако для массового производства аморфных порошков последний метод не пригоден.

Аморфные порошки получают и хорошо зарекомендовавшими себя методами распыления. Однако использование этих методов ограничено, поскольку нельзя применять обычные окислительные печи. В последнее время было опробовано производство аморфных порошков кавитацион-

32

elib.pstu.ru

ным методом, реализуемым прокаткой расплава в валках, и методом распыления расплава вращающимся диском. В кавитационном методе расплавленный металл выдавливается в зазоре между двумя валками (0,2– 0,5 мм), изготовленными, например, из графита или нитрида бора. Происходит кавитация – расплав выбрасывается валками в виде порошка, который попадает на охлаждаемую плиту или в охлаждающий водный раствор. Кавитация возникает в зазоре между валками, вследствие чего исчезают пузырьки газа, имеющиеся в металле. Метод распыления вращающимся диском в принципе аналогичен ранее описанному методу изготовления тонкой проволоки, но здесь расплавленный металл, попадая в жидкость, разбрызгивается за счет ее турбулентного движения. При помощи этогометода получается порошок ввиде гранул диаметром ≈100 мкм.

3.2. Состав, строение и свойства аморфных сплавов

Получение аморфного состояния возможно при переходе из трех исходных состояний: газообразного, жидкого и кристаллического (см. рис. 3.1). Механизмы и условия аморфизации во всех этих случаях разные. К тому же имеется довольно сложная зависимость от способа получения аморфного состояния. В настоящее время еще нет полного понимания механизмов и условий образования аморфных структур. Поэтому пока трудно надежно прогнозировать химические составы сплавов, поддающихся аморфизации. Рассмотрим некоторые условия аморфизации при различных методах закалки из жидкого состояния, более или менее надежно установленные к настоящему времени.

Известные к настоящему времени аморфные сплавы обычно относят к одному из двух типов: металл–металл и металл–неметалл.

Большая часть металлических элементов таблицы Менделеева могут быть компонентами аморфизирующихся сплавов. Сплавы типа ме- талл–металл, имеющие в качестве компонентов переходные металлы IIIa, IVa, Va, VIIb и Ib групп, аморфизируются в широкой области. Известны сплавы типа Юм–Розери: Mg–Zn, Са–Mg, Са–Zn, а также спла-

вы, содержащие РЗМ: Gd–Со, Gd–Fe, La–Ga.

Сплавы типа металл–неметалл почти без исключения аморфизируются при суммарном содержании неметаллов (В, С, Si, P) 15–30 % (ат.). В качестве примера можно привести сплав Fe80B20 или более сложные сплавы, в состав которых входит несколько металлов и металлоидов, например Fe80P13C7, Fe70Cr10P13C7 и др.

33

elib.pstu.ru

При каких же условиях можно получить аморфное состояние металла? Жидкость, достаточно медленно охлажденная до Ткр, превращается в кристалл. Однако хорошо известно, что при быстром охлаждении зарождение и рост кристаллов подавляется и даже ниже Ткр кристаллизации не происходит: образуется метастабильная переохлажденная жидкость. Кроме того, при понижении температуры степень переохлаждения увеличивается, скорость движения атомов в жидкости значительно падает (соответственно увеличивается вязкость и уменьшается коэффициент диффузии) и, в конце концов, движение атомов прекращается. В этом случае протекание кристаллизации и образование периодических атомных конфигураций (кристаллической решетки) невозможно – возникает твердое тело с таким же расположением атомов, как в переохлажденной жидкости. Такое неравновесное твердое состояние называют состоянием стекла или аморфным состоянием металла, а температуру, при которой происходит затвердевание, называют температурой стеклования Tg. Температуру стеклования часто определяют как температуру, при которой вязкость переохлажденной жидкости достигает значения = 1012 Па·с 10 . С теоретической точки зрения любой жидкий металл при достаточно большой скорости охлаждения может избежать кристаллизации и перейти в аморфное состояние.

В общем случае считают, что аморфные сплавы получают путем охлаждения расплава со скоростью, превышающей скорость кристаллизации (106–108 С с). В этом случае зарождение и рост кристаллической фазы становится невозможным и металл после затвердевания имеет аморфное строение.

Как уже отмечалось, в расположении атомов в аморфных материалах отсутствует дальний порядок, характерный для кристаллических тел. В то же время это расположение не является хаотичным. Как и в жидкости, в аморфных телах оно подчиняется закону ближнего порядка, при котором между соседними атомами наиболее часто встречаются расстояния, близкие к таковым для плотной упаковки кристаллического тела того же состава. Однако в жидкости на каждый атом приходится несколько больший объем. По мере удаления от центра наблюдения «ближний порядок» размывается и непрерывно переходит в беспорядок. Отсутствие дальнего порядка в аморфных телах является причиной отсутствия выраженной точки плавления. При повышенной температуре структура стекла становится аналогичной структуре вязкой жидкости.

34

elib.pstu.ru

Возможность образования аморфной структуры при затвердевании расплава определяется соотношением трех параметров: частоты зарождения кристаллов, скорости их роста и скорости охлаждения расплава, т.е. чисто кинетическими факторами. Главным условием образования стекол является то, чтобы во время охлаждения не могли образовываться никакие зародыши кристаллов. Частота зарождения и скорость роста кристаллов определяются физико-химическими свойствами расплава. Скорость охлаждения зависит от условий процесса. При достигнутых к настоящему времени скоростях охлаждения лишь определенные типы сплавов могут быть получены в форме аморфных.

Образование кристаллической структуры связано с перемещением атомов. Поэтому при одинаковой скорости охлаждения аморфная структура будет возникать тем легче, чем меньше диффузионная подвижность атомов, и все факторы, затрудняющие диффузию, будут способствовать аморфизации. Поэтому задачей металлургов, технологов является создание в аморфных сплавах сильных связей, обеспечивающих образование некристаллизуемых атомных группировок, которые, находясь в твердом аморфном сплаве, повышают его термическуюстабильность.

Устойчивость аморфного сплава определяется склонностью к переходу в стабильное кристаллическое состояние. Она определяется в свою очередь энергией активации и скоростью диффузионных процессов. Так как кристаллизация аморфных сплавов происходит при более высокой температуре, чем при температуре стеклования, то стабильность аморфного состояния, устойчивость по отношению к кристаллизации можно оцениватьпо разности температуркристаллизации и стеклования.

Таким образом, чем выше температура кристаллизации, тем выше устойчивость аморфного сплава. Важной термодинамической характеристикой стабильного аморфного состояния является также тепловой эффект превращения или разность энтальпий исходного аморфного и кристаллического состояния.

Как уже отмечалось, аморфное состояние металла метастабильно. При нагреве, когда подвижность атомов возрастает, протекает процесс кристаллизации, что постепенно приводит металл в прежнее, кристаллическое состояние.

Аморфные металлы и сплавы – новый класс материалов. Неупорядоченное расположение атомов в структуре металлических стекол (МС) приводит к таким изменениям магнитных, электрических, механических и других свойств, которые нельзя получить в кристаллических ма-

35

elib.pstu.ru

териалах. Аморфные сплавы, являясь интересным объектом для исследований, имеют и большое практическое значение. Механические, магнитные, электрические и другие свойства существенно отличаются от свойств кристаллических сплавов. Характерная особенность аморфных сплавов – высокий предел упругости и предел текучести при почти полном отсутствии деформационного упрочнения. Так, например,

аморфный сплав Fe80B20 имеет Т = 3000 МПа, а Fe60Cr6Mo6B28 – Т = = 4500 МПа. Высокими механическими свойствами обладают аморф-

ные сплавы на основе кобальта.

Несмотря на то, что аморфные материалы имеют ограниченную термическую стабильность, область применения их в промышленности все больше расширяется, так как они обладают особыми свойствами.

Аморфные сплавы, независимо от концентрации компонентов, являются однофазной системой, представляющей собой пересыщенный твердый раствор, атомная структура которого аналогична структуре переохлажденного расплава. В аморфном сплаве отсутствуют такие источники фазовой неоднородности, как избыточные фазы, ликвации, различного рода сегрегации, т.е. сильно отличающиеся по атомному строению и химическому составу объемы. Именно эти особенности предопределяют не только отличие свойств аморфных и кристаллических веществ, но и уникальное, не характерное для кристаллических тел, сочетание различных свойств аморфных материалов и, как правило, отсутствие в них анизотропии. В то же время, хотя структура металлических стекол аналогична структуре жидких металлических расплавов, расположение атомов в них более упорядочено, чем в жидкости. Поэтому плотность металлических стекол меньше плотности кристаллических аналогов всего на 1–2 %.

Применение аморфных сплавов обусловлено их особыми свойствами, которые могут существенно превосходить свойства обычных поликристаллических материалов. Рассмотрим наиболее значимые из них.

Коррозионная стойкость. Аморфные сплавы на основе железа, кобальта и никеля, содержащие хром и фосфор, обладают чрезвычайно высокий коррозионной стойкостью в различных средах. В частности, они невосприимчивы к питтинговой коррозии, даже при анодной поляризации в растворах HCl. Высокая коррозионная стойкость объясняется быстрым образованием пассивирующей пленки с высокой степенью однородности и высокими защитными свойствами. Для аморфных сплавов характерна высокая химическая однородность пассивирующей

36

elib.pstu.ru

пленки. Но дело не только в составе пассивирующей пленки, но, как уже отмечалось, в ее однородности. Последнее объясняется тем, что сами по себе однофазные аморфные сплавы полностью однофазны, они не содержат кристаллов, поэтому у них нет дефектов кристаллического происхождения, которые могли бы стать центрами коррозии. Сплавы Fe–X (где Х – металлоид), не содержащие других металлических элементов, быстрее подвергаются коррозии, чем чистое железо или сталь, что вызвано химической неустойчивостью их аморфного состояния. Однако замена в таких сплавах части железа хромом приводит к повышению коррозионной стойкости. При содержании в сплавах более 8 ат. % Сr их коррозионная стойкость оказывается на несколько порядков выше стойкости классических нержавеющих сталей. Особенно резкое повышение коррозионной стойкости аморфных сплавов на основе железа происходит при легировании их хромом, когда в качестве аморфизатора используют фосфор. Аналогичные результаты получены для сплавов на основе Со и Ni. Аморфные сплавы, имеющие в своем составе сравнительно небольшое количество легирующих элементов, превосходят по своей коррозионной стойкости такие сложнолегированные сплавы, как хастелой.

Электрические свойства. Удельное электрическое сопротивление аморфных сплавов в 2–4 раза выше, чем кристаллических. Это объясняется сильным рассеянием электронов, вызванным отсутствием дальнего порядка в аморфных сплавах. Температурный коэффициент электросопротивления крайне мал, его величина может быть даже отрицательной. Еще одним характерным признаком аморфных материалов является резкое изменение электросопротивления при температуре кристаллизации.

Аморфные сверхпроводники отличаются от кристаллических сочетанием высокой критической температуры сверхпроводимости с высокими прочностными и пластическими характеристиками. Из них можно быстро и в больших количествах изготавливать высокопластичные ленты, выдерживающие холодную прокатку. Кроме того, металлические стекла обладают особыми свойствами, отсутствующими у сплавов с кристаллической структурой: они являются чрезвычайно устойчивыми к облучению. Эти достоинства позволяют надеяться на практическую реализацию аморфных сверхпроводников в ближайшем будущем.

Магнитные свойства. До недавнего времени круг магнитных материалов ограничивался кристаллическими металлическими сплавами, интерметаллидами и оксидами.

37

elib.pstu.ru

Ваморфных металлических сплавах наблюдаются различные типы магнитного упорядочения: в зависимости от состава они могут быть ферромагнитными, ферримагнитными, антиферромагнитными или парамагнитными. Наибольший интерес представляют ферромагнитные сплавы, которые по своим свойствам находятся на уровне лучших кристаллических магнитно-мягких сплавов, а в ряде случаев превосходят их. Магнитно-мягкие аморфные сплавы представляют собой сплавы железа, кобальта, никеля с другими металлами или металлоидами.

Намагниченность насыщения для магнитомягких аморфных метал-

лических лент достигается при весьма высоких значениях внешнего магнитного поля (8–80)·103 А/м. Величина спонтанной намагниченности уменьшается с ростом температуры и в точке Кюри (которая у МС, как правило, несколько ниже, чем у кристаллических металлов) становится равной нулю.

Поскольку аморфные сплавы имеют изотропную и однородную в магнитном отношении структуру, они должны легко намагничиваться.

Ваморфном состоянии отсутствуют дефекты (границы зерен, поры, включения), препятствующие перемещению границ доменов, и поэтому аморфные ферромагнетики имеют чрезвычайно высокую магнитную проницаемость.

Впринципе, в аморфном материале может быть получена коэрцитивная сила Нс<10–4 А/м. В то же время для реальных МС типичные значения Нс = 10...15 А/м, что обусловлено не идеально однородной структурой МС. Потери на перемагничивание у аморфных материалов в 5 раз и более ниже, чем у текстурованной электротехнической стали. Высокое электросопротивление МС ставит их в один ряд с лучшими

кристаллическими магнитно-мягкими материалами и ферритами при перемагничивании с частотами 50–105 Гц.

Магнитно-мягкие аморфные сплавы могут успешно заменить обычные кристаллические сплавы в инверторах, трансформаторах, магнитных усилителях и переключателях, причем стоимость подобной продукции будет достаточно низкой. Благодаря хорошим механическим свойствам аморфные магнитно-мягкие материалы могут также применяться для изготовления магнитных головок. Перспективно применение аморфных сплавов в силовых трансформаторах.

Механические свойства. По своим механическим свойствам аморфные металлы отличаются как от неорганических стекол, так и от кристаллических металлов. Аморфные сплавы характеризуются очень

38

elib.pstu.ru

высокой прочностью в сочетании с достаточной пластичностью при изгибе и сжатии. При растяжении аморфные металлы ведут себя как хрупкие материалы, их относительное удлинение не превышает 2 %, тогда как при сжатии пластическая деформация может достигать 50 %. Предел прочности аморфных металлов составляет ≈0,02 от модуля упругости Е и приближается к теоретической прочности (0,05 Е), тогда как для кристаллических сплавов он намного ниже. Если для высокопрочных сталей предел текучести 1400–2800 МПа, то для аморфных

сплавов Fe40Ni40P14B6, Fe80B20, Fe60Cr6Mo6B28 он равен 2400, 3600

и 4500 МПа соответственно.

Отсутствие внутренних поверхностей раздела, однородность химического состава определяют особенности процессов деформации и разрушения МС. По мнению некоторых ученых, аморфные металлы можно рассматривать как идеальный упругопластичный материал, имеющий очень малое деформационное упрочнение. Это приводит к тому, что для аморфных сплавов в т.

Наряду с высокой прочностью металлические стекла обладают и высокой твердостью (≈1000 HV), величина которой линейно возрастает с увеличением содержания в сплаве металлоида. Одним из наиболее прочных является сплав состава Mo40Fe40B20, твердость которого достигает 1950 HV.

Характерной особенностью аморфных металлов является изотропия, обусловленная однородной разупорядоченной структурой. Модуль Юнга, модуль сдвига и модуль объемной упругости аморфных сплавов на 30–50 % ниже, чем кристаллических металлов, входящих в соответствующий сплав в качестве его основы. В то же время модуль объемного сжатия в аморфном и кристаллическом состояниях различаются все-

го на 5–10 %.

Коэффициент Пуассона (отношение изменения размеров в поперечном направлении к изменению их в продольном направлении при одноосном растяжении цилиндрических образцов) аморфных сплавов близок к 0,4 и занимает промежуточное положение между кристаллическими переходными металлами (0,3) и жидкостью (0,5).

Аморфные сплавы обладают достаточно высокой пластичностью при сжатии и изгибе и низкой при растяжении. Это объясняется тем, что при относительно низких температурах (ниже 150–200 °С) пластическая деформация протекает гетерогенно в узколокализованных полосах сдвига (10–40 нм), где наблюдается очень высокая микроскопиче-

39

elib.pstu.ru

ская пластичность. В то же время за пределами полос сдвига заметной деформации не происходит. При растяжении деформация концентрируется в единственной полосе интенсивного сдвига и разрушение происходит по сдвиговому механизму, что существенно снижает макроскопическую пластичность (типичные значения относительного удлинения МС составляют десятые доли процента).

Вотличие от этого при изгибе, сжатии, прокатке деформация МС тоже гетерогенна, но она происходит с образованием множества полос

изахватывает значительно больший объем образца, что обеспечивает высокую макроскопическую пластичность, в ряде случаев превосходящую пластичность кристаллических сплавов с сопоставимым уровнем прочности.

Ваморфной ленте, согнутой под острым углом, легко обнаруживаются полосы скольжения на стороне, подверженной растяжению. Отсутствие деформационного упрочнения приводит к тому, что после изгиба той же ленты в обратном направлении сжатие происходит по тем же полосам скольжения без образования новых полос сдвига. Это позволяет предположить, что напряжения в полосах сдвига ниже, чем в недеформированной матрице.

При повышении температуры деформации выше (0,7–0,8) Ткр в МС наблюдается гомогенное (вязкое) течение, в процессе которого каждый элемент объема вносит свой вклад в деформацию. Максимальная пластичность реализуется при оптимальной промежуточной скорости деформации, снижаясь как при ее уменьшении, так и при возрастании.

Характерной чертой МС является то, что они, будучи высокопрочными материалами, обладают чрезвычайно высокой вязкостью разрушения. Энергия разрушения и параметры ударной вязкости аморфных сплавов также выше, чем кристаллических сплавов и неорганических стекол.

Вследствие высоких значений предела упругости и практически одновременного течения и разрушения МС демонстрируют высокую циклическую прочность. Практически пределы выносливости для надрезанных образцов МС на основе Fe–Ni соизмеримы с соответствующими величинами для сталей с сопоставимыми значениями прочности, а долговечность МС примерно в 3 раза выше. Еще одним важным качеством лент из МС является биаксиальность, т.е. равная прочность как вдоль, так и поперек продольной оси ленты.

40

elib.pstu.ru