2828.Экспертиза качества и разрушений

..pdf

обрушения 37 автомобилей двигались по мосту, и 31 из них упала вместе с мостом. Сорок шесть человек погибли, и девять серьезно пострадали. Помимо человеческих жертв и травм, был разрушен основной транспортный путь между Западной Виржинией и Огайо.

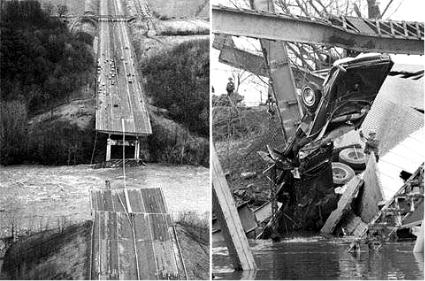

Рис. 4.65. Обрушение Серебряного моста

Ржавчина является одной из наиболее распространенных причин аварий мостов. Поскольку ржавчина имеет гораздо больший объем, чем исходная масса железа, ее наращивание может привести к неравномерному прилеганию друг к другу конструкционных деталей. Это стало причиной разрушения моста через р. Мианус в 1983 г., когда подшипники подъемного механизма проржавели внутри. Три водителя погибли при падении в реку.

Процессы коррозии различают:

–по механизму ее действия;

–по условиям протекания;

–по характеру коррозионных разрушений;

–по типу агрессивных сред.

По механизму протекания процесса коррозии различают:

–химическую;

–электрохимическую;

–биохимическую коррозию.

211

4.7.2. Химическая коррозия

Этот вид коррозионного разрушения металла связан со взаимодействием металла и коррозионной среды, при котором одновременно окисляется металл и происходит восстановление коррозионной среды. Химическая коррозия не связана с образованием, а также воздействием электрического тока.

Движущей силой (первопричиной) химической коррозии является термодинамическая неустойчивость металлов. Они могут самопроизвольно переходить в более устойчивое состояние в результате процесса: металл + окислительный компонент среды = продукт реакции. При этом термодинамический потенциал системы уменьшается.

По знаку изменения термодинамического потенциала можно определить возможность самопроизвольного протекания химической коррозии. По условиям протекания к химической коррозии относятся: газовая коррозия (коррозионное разрушение под воздействием газов при высоких температурах) и коррозия в жидкостях-неэлектролитах.

Наиболее распространенным видом химической коррозии является газовая коррозия. При высоких температурах поверхность металла под воздействием газов разрушается. Это явление наблюдается в основном в металлургии (оборудование для горячей прокатки, ковки, штамповки, детали двигателей внутреннего сгорания и др.).

Самый распространенный случай химической коррозии – взаимодействие металла с кислородом. Процесс протекает по реакции Ме + + 1/2О2 ↔ МеО. Направление этой реакции (окисления) определяется парциальным давлением кислорода в смеси газов (pО2) и давлением диссоциации паров оксида при определенной температуре (рМеО).

Процесс химической коррозии во многом зависит от характера и свойств образовавшейся на поверхности оксидной пленки. Процесс появления на поверхности оксидной пленки можно условно разделить на две стадии:

–на поверхности металла, которая непосредственно контактирует

сатмосферой, адсорбируются молекулы кислорода;

–металл взаимодействует с газом с образованием химического соединения.

В результате образуется очень тонкая мономолекулярная защитная пленка, которая со временем утолщается, затрудняя подход кислорода.

212

На второй стадии, из-за химического взаимодействия, окислительный компонент среды отнимает у металла валентные электроны и с ним же реагирует, образуя продукт коррозии.

Существует три вида пленок, которые могут образоваться (рис. 4.66):

–тонкие (невидимые невооруженным глазом);

–средние (дают цвета побежалости);

–толстые (хорошо видны).

Пленка

окислов

Рис. 4.66. Средняя пленка окислов в околошовной зоне после сварки

Чтобы оксидная пленка была защитной, она должна отвечать некоторым требованиям: не иметь пор, быть сплошной, хорошо сцепляться с поверхностью, быть химически инертной по отношению к окружающей ее среде, иметь высокую твердость, быть износостойкой.

Если пленка рыхлая и пористая, кроме того, имеет еще плохое сцепление с поверхностью − она не будет обладать защитными свойствами.

На скорость химической коррозии очень сильное влияние оказывает температура. При ее повышении процессы окисления идут намного быстрее. При этом уменьшение термодинамической возможности протекания реакции не имеет никакого значения.

Особенно сильно влияет переменный нагрев и охлаждение. В защитной пленке вследствие появления термических напряжений образуются трещины. Сквозь трещины окислительный компонент среды имеет непосредственный доступ к поверхности. Формируется новая оксидная пленка, а старая постепенно отслаивается.

Большую роль в процессе коррозии играет состав газовой среды. Например, медь очень быстро корродирует в атмосфере кислорода, но устойчива в среде, содержащей SO2. Никель же, наоборот, интенсивно

213

корродирует при контакте с атмосферой SO2, но устойчив в средах O2, CO2 и H2O. Хром относительно устойчив во всех четырех средах.

Скорость окисления зависит от состава сплава. К примеру, добавки серы, марганца, фосфора и никеля не влияют на окисление железа. Кремний, хром, алюминий замедляют процесс. А бериллий, кобальт, титан и медь очень сильно тормозят окисление. При высоких температурах интенсифицировать процесс могут вольфрам, молибден, а также ванадий. Это объясняется летучестью или легкоплавкостью их окислов.

В ходе наблюдения за скоростью окисления железа при различных температурах выяснилось, что с увеличением температуры самое медленное окисление наблюдается при аустенитной структуре. Она является наиболее жаростойкой по сравнению с другими.

На скорость протекания химической коррозии влияет и характер обработки поверхности. Если поверхность гладкая, то она окисляется немного медленнее, чем бугристая поверхность с дефектами.

Коррозия в жидкостях-неэлектролитах. Этот вид химической корро-

зии развивается в жидких средах, которые не являются проводниками электричества. К ним относятся: органические (бензол, фенол, хлороформ, спирты, керосин, нефть, бензин); неорганического происхождения (жидкий бром, расплавленная сера и т.д.). Чистые неэлектролиты не реагируют с металлами, но с добавлением даже незначительного количества примесей процесс взаимодействия резко ускоряется. Например, если нефть будет содержать серу или серосодержащие соединения (сероводород, меркаптаны), процесс химической коррозииускорится.

4.7.3. Электрохимическая коррозия и условия ее развития

Самым распространенным видом коррозии является электрохимическая коррозия. Она возникает при контакте металла с окружающей электрически проводящей средой. При этом восстановление окислительного компонента коррозионной среды протекает не одновременно с ионизацией атомов металла. Скорости процесса зависят от электродного потенциала металла.

Первопричиной электрохимической коррозии является термодинамическая неустойчивость металлов в окружающих их средах. Ржавление трубопровода, обивки днища морского суда, различных металлоконструкций в атмосфере − это и многое другое являются примерами электрохимической коррозии.

214

Электрохимическая коррозия делится на два одновременно протекающих процесса: катодный и анодный, которые кинетически зависимы друг от друга; на некоторых участках поверхности электрохимическая коррозия может принять локальный характер − растворение основного металла происходит, когда он является анодом.

Поверхность любого металла состоит из множества короткозамкнутых через сам металл микроэлектродов. Контактируя с коррозионной средой, образующиеся гальванические элементы способствуют его электрохимическому разрушению.

Все металлы обладают разной способностью отдавать электроны. Сравнить их в этой способности можно, ознакомившись с рядом напря-

жений металлов: Li < K < Rb < Cs < Ba < Ca < Na < Mg < Al < Mn < Cr <

< Zn < Fe < Cd < Co < Ni < Sn < Pb < H2 < Cu < Ag < Hg < Pt < Au.

Те металлы, которые в ряду напряжений находятся левее (например, цинк находится левее железа), легче отдают свои электроны, чем металл справа (например, медь находится правее железа). А значит, как только оба металла попадают в электролит (проводник тока − раствор соли), то сразу образуют гальваническую пару. Более активный металл (стоящий левее) заряжается положительно, а менее активный – отрицательно.

Механизм электрохимической коррозии может протекать по двум вариантам:

1. Гомогенный механизм электрохимической коррозии:

−поверхностный слой металла рассматривается как гомогенный

иоднородный;

−причиной растворения металла является термодинамическая возможность протекания катодного или же анодного акта;

−катодный и анодный участки мигрируют по поверхности во вре-

мени;

−скорость протекания электрохимической коррозии зависит от кинетического фактора (времени);

−однородную поверхность можно рассматривать как предельный случай, который может быть реализован и в жидких металлах.

2. Гетерогенный механизм электрохимической коррозии:

−у твердых металлов поверхность негомогенная, так как разные атомы занимают в сплаве различные положения в кристаллической решетке;

215

−гетерогенность наблюдается при наличии в сплаве инородных включений.

Причины возникновения местных гальванических элементов могут быть самые разные:

1. Неоднородность сплава:

−неоднородность металлической фазы, обусловленная неоднородностью сплава и наличием микро- и макровключений;

−неравномерность окисных пленок на поверхности за счет наличия макро- и микропор, а также неравномерного образования вторичных продуктов коррозии;

−наличие на поверхности границ зерен кристаллов, выхода дислокации на поверхность, анизотропность кристаллов.

2. Неоднородность среды:

−область с ограниченным доступом окислителя будет анодом по отношению к области со свободным доступом, что ускорит электрохимическую коррозию.

3. Неоднородность физических условий:

−облучение (облученный участок – анод);

−воздействие внешних токов (место входа блуждающего тока – катод, место выхода – анод);

−температура (по отношению к холодным участкам нагретые являются анодами) и т.д.

При соприкосновении двух электропроводящих фаз (например, металл − среда), когда одна из них заряжена положительно, а другая отрицательно, между ними возникает разность потенциала. Это явление связано с возникновением двойного электрического слоя (ДЭС). Заряженные частицы располагаются несимметрично на границе раздела фаз.

Скачок потенциалов в процессе электрохимической коррозии может происходить из-за двух причин. При достаточно большой энергии гидратации ионы металла могут отрываться и переходить в раствор, оставляя на поверхности эквивалентное число электронов, которые определяют ее отрицательный заряд. Отрицательно заряженная поверхность притягивает к себе катионы металла из раствора. Так на границе раздела фаз возникает двойной электрический слой.

На поверхности металла разряжаются катионы электролита. Это приводит к тому, что поверхность металла приобретает положительный заряд, которыйс анионами раствора образует двойной электрический слой.

216

Величина электродных потенциалов оказывает очень большое влияние на характер коррозионного процесса.

Электрохимическая коррозия наблюдается также при контакте двух разнородных металлов. В электролите они образуют гальванопару. Более электроотрицательный из них будет анодом. Анод в процессе будет постепенно растворяться. При этом идет замедление или даже полное прекращение электрохимической коррозии на катоде (более электроположительном). Например, при контакте в морской воде дюралюминия с никелем интенсивно растворяться будет именно дюралюминий.

По условиям протекания коррозии к электрохимической коррозии относятся:

–атмосферная коррозия во влажной газовой или воздушной атмосфере;

–коррозия в электролитах – жидкостях, проводящих электрический ток;

–почвенная или подземная коррозия металлических сооружений, находящихся под землей;

–электрокоррозия под действием внешнего источника тока, т.е. коррозия изделий, находящихся под землей, вызванная блуждающими токами;

–контактная коррозия металлов – разрушение металла в растворе электролита вследствие контакта с другим металлом, имеющим более положительный электродный потенциал, чем потенциал основного металла;

–коррозия под напряжением – разрушение металла при одновременном воздействии агрессивной среды и механических напряжений, которое включает коррозионное растрескивание, коррозионную усталость, коррозию при трении и коррозионную кавитацию.

Одним из видов электрохимической коррозии, упомянутых выше, является контактная коррозия. Она наблюдается при контакте двух разнородных металлов, которые обладают разными электрохимическими свойствами.

При неправильной компоновке металлов и сплавов данный вид коррозионного разрушения выводит из строя множество сложных металлических конструкций. Контактная коррозия наблюдается, например, в системах алюминий − углеродистая сталь или алюминий − цинк, медь − железо и т.д. Контактная коррозия также может наблюдаться при контакте изделий из одного и того же металла, но соединенных при

217

помощи пайки либо сварки. Сварной (спаечный) шов будет отличаться электрохимическими свойствами от основного металла.

Различная механическая обработка стали (металла) также может вызвать контактную коррозию даже у одного и того же метала.

4.7.4. Атмосферная коррозия

Этому виду коррозионного разрушения подвержены конструкции, оборудования, сооружений, эксплуатируемые в приземной части атмосферы. Скорость атмосферной коррозии зависит от некоторых факторов: природы металла, окружающей его атмосферы, влажности воздуха.

Атмосферную коррозию по степени увлажненности поверхности принято разделять на сухую, влажную и мокрую (рис. 4.67). Влажная и мокрая протекают по электрохимическому механизму, а сухая – по химическому.

Рис. 4.67. Характер зависимости скорости атмосферной коррозии металла V от толщины слоя влаги h на поверхности металла: 1 – область сухой атмосферной коррозии; 2 – область влажной атмосферной коррозии; 3 – область мокрой атмосферной коррозии

Сухая атмосферная коррозия наблюдается при отсутствии на поверхности металла пленки влаги. Если относительная влажность воздуха составляет 60 % и меньше – протекает сухая атмосферная коррозия. Механизм коррозионного разрушения – химический. На поверхности образуются защитные оксидные пленки, которые тормозят процесс коррозии.

Сначала процесс протекает быстро (образование тонкой окисной пленки), потом – сильно замедляется и устанавливается постоянная, очень маленькая скорость коррозии. Такое явление обусловлено невы-

218

сокой температурой окружающей среды. На металле почти сразу (может, в течение пары часов) образуется тонкая окисная пленка, которая приводит к потускнению поверхности. Толщина окисной пленки на поверхности нержавеющей стали может составлять 10–20 Å, железа – 30– 40 Å. Предельная толщина слоя влаги при протекании сухой атмосферной коррозии может составлять 100 Å. Если в атмосфере присутствуют примеси агрессивных газов (например, сернистые газы), скорость коррозии значительно возрастает.

Влажная атмосферная коррозия наблюдается при наличии на поверхности тончайшей пленки влаги. Толщина такой пленки составляет от 100 Å до 1 мкм. Относительная влажность воздуха, при которой начинается образование влажной пленки, составляет около 60–70 %. Значение, при котором начинается конденсация на поверхности влаги, называется критической влажностью. Критическая влажность зависит от загрязнения воздуха и состояния металла. Конденсация влаги при этом происходит по капиллярному, химическому либо адсорбционному механизму.

Наличие на поверхности металлоконструкции влаги усиливает атмосферную коррозию. Влага чаще всего поступает в качестве атмосферных осадков (дождь, туман). С повышением температуры значение относительной влажности уменьшается.

Существует критическое значение атмосферной влажности. Для каждого сплава или металла это свое определенное число. Для никеля, цинка, стали, меди значение критической влажности составляет около 50–70 %. Если относительная влажность воздуха укладывается в рамки вышеназванных, то коррозионное разрушение перечисленных металлов незначительно. Если же выше – начинается усиленное разрушение. При сильно загрязненной атмосфере (например, технологическая среда) понятие критической влажности не всегда применяется и играет важную роль, так как коррозионный процесс значительно усиливается за счет вредных примесей в атмосфере.

Загрязнение атмосферы газами резко увеличивает скорость коррозии. Очень агрессивной средой является технологическая, вблизи больших промышленных предприятий, которые ежеминутно выбрасывают в воздух вредные примеси. Присутствие SO2, SO3, HCl, H2S, Cl2, NH3 и других соединений значительно увеличивает скорость атмосферной

коррозии.

219

Интересное и самое сильное влияние оказывает SO2 (диоксид серы). Малая его концентрация (15–35 мкг/м3) очень сильно увеличивает скорость коррозии (в десятки и сотни раз). В больших же концентрациях скорость атмосферной коррозии увеличивается не так сильно (всего в5–7 раз). Этот компонент образуется при сгоранииугля, газолина, нефти.

Очень сильно увеличивает скорость коррозии содержание в атмосфере серной кислоты. Особенно это относится к неустойчивым к ней металлам – железо, никель, цинк, кадмий. Медь в таких случаях более устойчива, так как на ее поверхности образуется защитная пленка из ее основного сульфата зеленого цвета (патина).

Из атмосферы на поверхность попадают твердые активные либо пассивные частицы. Они могут действовать как депассиваторы, комплексообразователи, увеличивать электропроводность пленки влаги и поглощательную способность (гигроскопичность) продуктов коррозии, облегчать капиллярную конденсацию влаги (такой инертный материал, как песок). В атмосфере встречаются такие твердые частицы, как Na2SO4, NaCl, (NH4)2SO4, частицы угля, различные соединения углерода, оксиды металлов и другие. Эти вещества в виде твердых частиц или пыли контактируют с влажной поверхностью металлоконструкции, образуют гальванические элементы, интенсифицируя процесс коррозии. Поэтому незапыленный воздух гораздо менее активен, чем загрязненная различными частицами атмосфера.

Включения меди, палладия, платины, а также некоторых других металлов несколько повышают сопротивляемость железоуглеродистых сплавов коррозионному разрушению. Медь, которая может входить в состав таких сплавов, замедляет коррозию, так как способствует пассивированию поверхности железа. При атмосферной коррозии палладий воздействует аналогично даже при очень маленьких его добавках в сплав.

Наибольшее влияние на атмосферную коррозию оказывает влажность воздуха. Установлено, что в регионах с постоянно повышенной влажностью коррозионные процессы протекают интенсивнее. Основное влияние оказывает не количество дождливых дней, а время нахождения на поверхности металла пленки влаги.

В пустынях, где влажность воздуха очень маленькая, на поверхности стальных изделий оксидная пленка появляется через достаточно большой промежуток времени. Изделия долго остаются блестящими.

С повышением температуры окружающей среды процесс атмосферной коррозии замедляется. Влага, покрывающая поверхность металлоизделия, испаряется, уменьшается абсолютная влажность воздуха.

220