1461

.pdf

режимов подъема и спуска груза и для режимов подъема и спуска противовеса при порожнем сосуде.

В практических расчетах используют две методики определения допустимых замедлений, обеспечивающих нескольжение канатов по канатоведущему шкиву при всех режимах предохранительного торможения. По первой методике для каждого режима предохранительного торможения определяются критические замедления aкр, при которых возникает скольжение канатов, а максимально допустимые замедления при выборе тормозных моментов принимаются равными 0,8aкр [7].

Вторая методика основана на определении для каждого режима предохранительного торможения максимально допустимого замедления из условия обеспечения коэффициента запаса против скольжения канатов σ > 1,25.

Максимально допустимые величины замедлений по этой методике определяются по формулам:

– при спуске расчетного груза

|

|

|

мб |

1) у(Kст 1) |

|

|

|

|

||

ау |

|

g (е |

|

|

, |

|

(7.80) |

|||

|

|

|

|

|

||||||

с |

|

у(Кст 1) (емб 1) |

|

|

|

|

|

|||

|

|

|

|

|

|

|

||||

– при подъеме расчетного груза |

|

|

|

|

|

|

||||

|

|

|

|

мб |

1) у(Kст 1) |

|

|

|||

ау |

g Кст (е |

|

|

, |

(7.81) |

|||||

|

|

|

|

|

|

|||||

п |

|

у(Кст 1) Кст (емб 1) |

|

|

|

|||||

|

|

|

|

|

||||||

– при перегоне порожних сосудов |

|

|

|

|

|

|||||

ау |

|

g(емб 1) |

, |

(7.82) |

|

2у (емб 1) |

|||||

пер |

|

|

|

где Kcт – отношение натяжения ветвей канатов Fг ; e – основание натураль-

Fп

ных логарифмов, e=2,71; μ – коэффициент трения канатов по футеровке шкива, принимаемый равным 0,25 для канатов с круглыми и фасонными прядями и 0,2 – для канатов закрытой конструкции при применении футеровки из пластиката ПП-45; для футеровки, выполненной из других материалов, – по сертификату завода изготовителя; α – угол обхвата канатами канатоведущего шкива, рад.

Влияние инерционности отклоняющих шкивов из-за малой величины в формулах (7.80) – (7.82) не учитывается.

Числовые значения eμα для разных углов обхвата и коэффициентов трения μ приведены в табл. 7.4.

81

Таблица 7 . 4

Числовые значения еμα

Угол |

Коэффициент трения, μ |

Угол |

Коэффициент трения, μ |

|||||

обхвата, |

0,2 |

0,25 |

0,3 |

обхвата, |

0,2 |

0,25 |

0,3 |

|

град. |

град. |

|||||||

|

|

|

|

|

|

|||

180 |

1,874 |

2,193 |

2,566 |

188 |

1,927 |

2,271 |

2,676 |

|

181 |

1,881 |

2,202 |

2,579 |

189 |

1,934 |

2,281 |

2,690 |

|

182 |

1,887 |

2,212 |

2,593 |

190 |

1,941 |

2,291 |

2,704 |

|

183 |

1,894 |

2,222 |

2,607 |

191 |

1,947 |

2,301 |

2,718 |

|

184 |

1,900 |

2,231 |

2,620 |

192 |

1,954 |

2,311 |

2,732 |

|

185 |

1,907 |

2,241 |

2,634 |

193 |

1,961 |

2,321 |

2,747 |

|

186 |

1,914 |

2,251 |

2,648 |

194 |

1,968 |

2,331 |

2,761 |

|

187 |

1,920 |

2,261 |

2,662 |

195 |

1,975 |

2,341 |

2,776 |

|

Если aσc окажется меньше 1,5 м/с2, это означает, что для данной системы подъема при предохранительном торможении в режиме спуска расчетного груза (противовеса при порожнем подъемном сосуде) не могут быть одновременно обеспечены минимально допустимая величина замедления и коэффициент безопасности против скольжения канатов σ > 1,25.

В таких случаях необходимо руководству шахты совместно с наладочной и проектной организациями и заводом-изготовителем решить вопрос об уменьшении Kcт во всех режимах за счет:

–максимального уравновешивания головных канатов уравновешиваю-

щими;

–уменьшения массы полезного груза (противовеса);

–утяжеления обеих ветвей канатов путем одновременного увеличения массы головных, уравновешивающих канатов или установки балластных грузов на подъемные сосуды. При этом не должны быть превышены допустимые величины удельного давления канатов на футеровку, допустимое по паспорту машины максимальное натяжение канатов, нагрузка на подвесное устройство, а отношение диаметра канатоведущего шкива к диаметру головных канатов должно соответствовать требованиям [8] (см. подразд. 3.1).

Для скиповых подъемов величина aσс может быть меньше 1,5 м/с2, но не меньше 1,2 м/с2 при условии оборудования таких установок блокировкой, исключающей возможность спуска груза со скоростью более 1 м/с (см. под-

разд. 7.1).

Величину тормозных моментов необходимо выбрать из следующих условий:

1. Для обеспечения требований ПБ [25]:

Мт > 3Mст. |

(7.83) |

82

2. Создание замедления при спуске расчетного груза не менее 1,5 м/с2:

Mт |

> |

Mст + 1,5m· R · 10–3. |

(7.84) |

3. Создание замедления при подъеме расчетного груза не более aσп:

Mт< aσп · m·R · 10-3 – Mcт. |

(7.85) |

Если окажется, что aσп, определенное по формуле (7.81), больше 5 м/с2, то в формулу (7.85) подставить 5 м/с2.

4. Создание замедления при перегоне порожних сосудов не более aσпер:

Mт< aσпер · m'·R·10–3, |

(7.86) |

где m' – приведенная масса подъемной установки при порожних подъемных сосудах, т.е. в формуле (7.74) принять mг = 0.

Формулы (7.82) и (7.86) справедливы для полностью статически уравновешенных подъемов: Gс лев = Gс пр, qг = qу.

Для двухсосудных подъемов при разной суммарной массе головных и уравновешивающих канатов вычисления по формулам (7.82) и (7.86) выполнить для случаев подъема и спуска более нагруженной ветви канатов.

Для однососудных подъемов с противовесом вычисления по формулам (7.80), (7. 81), (7.84), (7.85) проделать дважды: при спуске и подъеме груза и при спуске и подъеме противовеса при порожнем подъемном сосуде. В последнем случае в формулы (7.84) и (7.85) вместо m подставить m'.

Условия 1 и 2 ограничивают нижний предел тормозного момента, а условия 3 и 4 – верхний предел. При этом возможны следующие варианты:

1.Тормозной момент, выбранный по условиям 1 и 2, не противоречит условиям 3 и 4. В этом случае тормозной момент как предохранительного, так и рабочего торможения может быть выбран в пределах от минимального, определяемого условиями 1 и 2, до максимального, определяемого остальными условиями. С целью улучшения динамики подъемной установки тормозной момент рекомендуется выбирать ближе к минимальной величине.

2.Тормозной момент, выбранный по условиям 3 и 4, меньше момента по условиям 1 и 2. В этом случае тормозная система должна быть настроена на двухступенчатое предохранительное торможение. Величина тормозного момента первой ступени должна удовлетворять условиям 2, 3 и 4, а второй ступени – условию 1. Для тормозных систем, имеющих раздельные источники усилия рабочего и предохранительного торможения (например,

спружинно-пневматическими грузовыми приводами), тормозной момент первой ступени (он же момент рабочего тормоза) должен быть по величине не менее двухкратного максимального статического момента, как указано в подразд. 7.1.

83

7.3.3. Многоканатные и одноканатные подъемные машины наземного расположения со шкивами трения

При установке многоканатных подъемных машин на башенном копре влияние инерционности отклоняющих шкивов на величины замедлений, вычисленные из условия нескольжения канатов, невелико и может не учитываться. При наземном же расположении многоканатных и одноканатных подъемных машин со шкивом трения влияние инерционности копровых шки-

вов и струны канатов должно быть учтено с помощью поправки |

: |

|||||||

|

n |

(GD2 ) |

ш g(1 |

sinв)L'q |

|

, |

(7.87) |

|

|

|

|

|

|||||

|

|

|

||||||

|

F |

D2 |

|

г |

|

|

||

|

|

|

|

|

|

|

||

|

n |

б |

|

|

|

|

||

где n – число шкивов на одной ветви канатов; (GD2)ш – маховой момент копровых шкивов на одной ветви канатов, Н·м2; Dб – диаметр канатоведущего шкива, м; β – угол наклона струны канатов, град.; L' – длина струны канатов, м; qг – суммарная масса 1 м головных канатов, кг/м.

Поправка в формулах (7.80), (7.81) и (7.82) учитывается следующим образом:

|

|

|

g (емб |

1) у(K |

ст |

1) |

|

|

|

|

|||||

ау |

|

|

|

|

|

|

|

|

|

; |

|

|

(7.88) |

||

|

у(Кст 1) (емб 1) |

|

|

|

|||||||||||

с |

|

|

|

|

|

|

|||||||||

|

g |

|

|

|

мб |

1) у(Kст 1) |

|

|

|||||||

ау |

Kст (е |

|

|

; |

(7.89) |

||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

п |

у(Кст 1) Kст (емб 1) |

|

|

|

|||||||||||

|

|

|

|

|

|||||||||||

|

ау |

|

|

g (емб 1) |

|

. |

|

|

|

|

(7.90) |

||||

|

2у (емб 1) |

|

|

|

|

||||||||||

|

|

|

пер |

|

|

|

|

|

|

|

|||||

Для подъемных установок с одноканатным шкивом трения, оборудованных парашютами ПШТП, должны быть учтены массы троса, включающего парашютное устройство, и шкива этого троса. При определении приведенной массы установки в формулу (7.74) необходимо добавить выражение

m = qт(H + 2hт) + m'i.ш, |

(7.91) |

где qт – масса 1 м троса, включающего парашютное устройство, кг/м; hт – длина участка этого троса от клети при ее верхнем положении до шкива, м; m'i.ш – приведенная масса шкива, поддерживающего трос парашютного устройства, кг. Кроме того, при вычислении величин Fг и Fn должна быть введена поправка, учитывающая ослабление натяжения головного каната за счет натяжения троса, включающего парашютное устройство. Величина этой поправки для нижнего положения клети определяется как

84

|

н |

m |

г.н |

m |

ш |

|

|

|

|

10 3 , |

|

||

F |

|

g |

|

|

qт (hт |

H ) |

(7.92) |

||||||

|

|

|

2 |

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

||

для верхнего положения клети |

|

|

|

|

|

|

|

|

|

|

|||

|

F в g |

mг.н mш |

q h |

10 3 |

, |

(7.93) |

|||||||

|

|

|

|

|

2 |

|

т |

т |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

где mг.н – масса груза, осуществляющего натяжение парашютного троса, кг; mш – масса шкива парашютного троса, кг.

Например, если при легком уравновешивающем канате Fг определено по формуле для нижнего положения груженого сосуда, то F1 = Fг – Fн, а F2 = Fn – Fв. Наоборот, если при тяжелом уравновешивающем канате Fг определено по формуле для верхнего положения груженого сосуда, то

в |

|

н |

F1 |

|

|

F1 = Fг – F , а F2 |

= Fn – |

F . При этом Кст |

|

. |

|

F2 |

|||||

|

|

|

|

В остальном методика выбора тормозных моментов для многоканатных машин при их наземном расположении и машин с одноканатным шкивом трения не отличается от соответствующей методики для многоканатных машин, расположенных на башенном копре.

7.4. Расчет параметров тормозных приводов

При расчете тормозов вначале необходимо по выбранным согласно подразд. 7.3. тормозным моментам определить необходимые параметры настройки приводов тормоза (пп. 1–7 приведенного ниже порядка расчета). Затем по фактическим параметрам настройки приводов тормоза определить тормозные моменты, коэффициенты статической надежности тормоза для различных режимов и другие параметры (пп. 8–18).

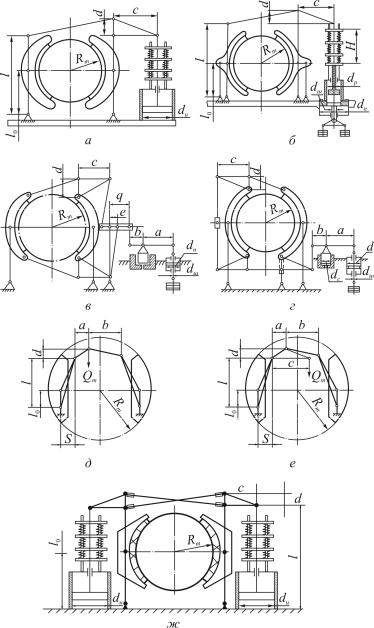

Ниже приведен общий порядок расчета тормозных приводов применительно к наиболее распространенным кинематическим схемам тормозных устройств (рис. 7.2).

1. По требуемому коэффициенту статической надежности тормоза [K] найти расчетное усилие Fm в тяге, соединяющей каждый привод тормоза с исполнительным органом, или расчетную массу тормозного груза одного привода:

Fт |

[K ] Mст |

; |

(7.94) |

|

п |

i f з R |

|||

|

пр |

т |

|

|

85

Рис. 7.2. Кинематические схемы тормозных устройств

Gт |

[K] Mст 103 |

|

|

|

, |

(7.95) |

|

|

|||

|

g nпр i f з Rт |

|

|

где nпр – количество тормозных приводов; Rт – радиус тормозного обода, м; f – коэффициент трения тормозных колодок об обод, принимается для дере-

86

ва – 0,35, для прессмассы – по сертификату изготовителя, при его отсутствии

– 0,3; η – коэффициент полезного действия рычажной системы тормоза, принимается 0,95 – для тормозов с пружинно-гидравлическим, пружиннопневматическим, пружинно-пневматическим грузовым и грузопневматическим приводом, 0,9 – для остальных тормозов; i – передаточное число рычажного механизма тормоза, которое определяется для кинематических схем тормозов, изображенных на рис. 7.2, по формулам:

– для машин с пружинно-гидравлическим и пружинно-пневматическим приводом тормоза (см. рис. 7.2, а); с пружинно-пневматическим грузовым приводом тормоза (см. рис. 7.2, б) и с пружинно-пневматическими сдвоенными приводами (для одного привода) (см. рис.7.2, ж):

i |

2cl |

, |

(7.96) |

|

dl |

|

|

|

0 |

|

|

– для машин с грузопневматическим приводом тормоза I и II типа (см.

рис. 7.2, в):

i |

2aqc |

, |

(7.97) |

|

bed |

||||

|

|

|

– для машин с грузопневматическим приводом тормоза III типа (см.

рис. 7.2, г)

i |

4ac |

, |

(7.98) |

|

bd |

||||

|

|

|

– для машин с внутренним расположением исполнительного органа и привода iд – для кинематической схемы тормоза с ломающимися рычагами (см. рис. 7.2, д); iв – для кинематической схемы тормоза с угловым рычагом

(см. рис. 7.2, е):

|

2l |

а |

|

b |

s |

||

i |

d |

a b |

|||||

|

|

|

; |

||||

|

|

|

|

|

|||

д |

|

|

l0 |

|

|

||

|

|

|

|

|

|

||

|

2l |

c |

|

b |

s |

|

|

i |

d |

a b |

|

||||

|

|

|

, |

(7.99) |

|||

|

|

|

|

|

|||

в |

|

|

l0 |

|

|

|

|

|

|

|

|

|

|

|

|

где a, b, c, d, e, q, l, l0, s – длина плеч рычагов, определяемая по чертежам тормозной системы или установленная обмером с уточнением по инструкции завода-изготовителя или справочнику.

2. По требуемому коэффициенту статической надежности тормоза K = 1,2 при перестановке барабанов найти расчетное усилие F'т или расчетную массу тормозного груза m'т одного привода по формуле

Fт 1,2Мст . |

(7.100) |

ifзRт

При одном исполнительном органе тормоза на один привод

87

m |

10 |

3 |

|

(7.101) |

|

||||

|

1,2Мст . |

|||

т |

|

gifзRт |

|

|

|

|

|

||

При двух исполнительных органах тормоза на один привод |

|

|||

m |

10 |

3 |

|

(7.102) |

|

||||

|

1,2Мст . |

|||

т |

0,45gifзRт |

|

||

|

|

|||

3. По требуемому коэффициенту статической надежности |

тормоза |

|||

K = 1,2 при обрыве каната порожнего сосуда или противовеса найти расчетное усилие F''т или расчетную массу тормозного груза m''т одного привода:

Fт |

|

1,2М |

|

|

|

|||

|

ст |

, |

(7.103) |

|||||

|

n |

|

ifзR |

|||||

|

|

|

пр |

|

т |

|

|

|

mт 10 |

3 |

|

|

|

|

(7.104) |

||

|

|

|

|

|||||

|

1,2Мст . |

|||||||

|

gnпрifзRт |

|

||||||

4. Из предыдущих расчетов выбрать максимальное значение Fт или mт, по которому определить требуемое количество наборных плит тормозного груза n или для безгрузовых приводов тормоза – расчетную величину затяжки пружинного блока Нб по формулам:

– для кинематических схем (см. рис. 7.2, в, г)

n mт mп ,

mт.г

– для кинематических схем (см. рис. 7.2, а, д, е)

H 103 Fт gmп ,

б Z

– для кинематических схем (см. рис. 7.2, б)

n 103 Fт gmп , gmт.г

(7.105)

(7.106)

(7.107)

где mп – масса подвижных деталей привода тормоза, участвующих в предохранительном торможении, кг (для машин с пружинно-гидравлическим и пружинно-пневматическим приводом тормоза – по чертежам заводаизготовителя); mт.г – масса одной наборной плиты тормозного груза, кг; Z – жесткость пружинного блока, принимаемая по данным завода-изготовителя, Н/мм.

5. Для машин, имеющих раздельные источники усилия рабочего и предохранительного торможения, найти расчетное усилие Fт1 в тяге, соединяющей привод тормоза с исполнительным органом, обеспечивающее создание

88

тормозного момента M1 первой ступени торможения для одного привода, определяемого согласно подразд. 7.2.2 , по формулам:

– для кинематических схем (см. рис. 7.2, б, ж)

Fт1 |

|

М1 |

, |

(7.108) |

|

2п |

ifзR |

||||

|

|

тп |

т |

|

|

– для кинематической схемы (см. рис. 7.2, в)

Fт1 |

|

М1ed |

, |

(7.109) |

|

2п |

qcfзR |

||||

|

|

тп |

т |

|

|

– для кинематической схемы (см. рис. 7.2, г)

Fт1 |

|

М1d |

, |

(7.110) |

|

4п |

cfзR |

||||

|

|

тп |

т |

|

|

где птп – количество тормозных приводов.

6. По усилию Fт1 найти расчетную затяжку пружинного блока Нб1 (мм) или давление воздуха Р1 (МПа) в цилиндре рабочего торможения (ЦРТ) по формулам:

– для кинематических схем (см. рис. 7.2, б, ж):

|

103 F |

gm |

|

|

Hб1 |

т1 |

p |

, |

(7.111) |

|

|

|||

|

Z |

|

||

– для кинематических схем (см. рис. 7.2, в, г):

P |

4Fт1 a b |

, |

(7.112) |

|

|||

1 |

103 рdp2a |

|

|

|

|

|

где mp – масса подвижных деталей привода тормоза, участвующих в рабочем торможении, определяемая по чертежам завода-изготовителя, кг; dp – диаметр поршня ЦРТ, м.

7. Для машин и лебедок, имеющих раздельные источники усилия рабочего и предохранительного торможения, определить расчетную массу тормозного груза m'т.p, затяжку пружинного блока H'б или давление воздуха P' в ЦРТ, необходимые для создания рабочим тормозом коэффициента статической надежности тормоза K' = 1,2 при расцеплении барабанов по формулам:

– для кинематических схем (см. рис. 7.2, б, ж)

Hб |

103 |

1,2M |

gmp |

|

|

|

ст |

|

, |

(7.113) |

|

|

Z |

||||

|

ifзRтZ |

|

|

||

– для кинематической схемы (см. рис. 7.2, в)

89

P |

2 |

1,2Mст |

a b ed |

, |

(7.114) |

|

103 рd 2aqcfзR |

||||

|

|

p |

m |

|

|

– для кинематической схемы (см. рис. 7.2, г)

P |

1,2Mст |

a b d |

. |

(7.115) |

|

103 рd 2acfзR |

|||||

|

|

p |

т |

|

|

8. По фактической общей массе тормозного груза или затяжке пружинных блоков определить тормозной момент Mm предохранительного торможения по формулам:

– для кинематических схем (рис. 7.2, б, в, г)

M |

т |

g n |

n |

m n |

m ifзR 10 3 |

, |

(7.116) |

|

|

л |

п |

|

т.п п |

т |

|

|

|

где nл и nn – фактическое число тормозных грузов соответственно на левом и правом приводах тормоза;

– для кинематических схем (см. рис. 7.2, а, д, е)

M |

т |

gm n |

Z |

|

H |

л |

H |

ifзR 10 3 |

, |

(7.117) |

||

|

|

п т.п |

|

|

|

п |

т |

|

|

|||

где Hл и Нп – фактическая затяжка соответственно левого и правого пружин-

ных блоков, мм; птп – количество тормозных приводов.

9. По фактической массе тормозного груза на одном приводе или затяжке одного пружинного блока определить тормозной момент M 'т на одном тормозном ободе при перестановке барабанов по формулам:

– для кинематических схем (рис. 7.2, б, в, г)

M т g nmт.г. mп ifзRт 10 3 , |

(7.118) |

– для кинематических схем (рис. 7.2, а, д, е) |

|

M т gmп ZHб ifзRт 10 3. |

(7.119) |

При разной массе тормозного груза на приводах тормоза или разной затяжке пружинных блоков и равномассовых подъемных сосудах определить только наименьший тормозной момент на одном барабане, а при разномассовых подъемных сосудах в этом случае – определить тормозной момент на каждом барабане.

10. Для машин, имеющих раздельные источники усилия рабочего и предохранительного торможения, определить момент, создаваемый рабочим тормозом по фактической массе тормозного груза для машин и лебедок с грузовым приводом тормоза Mт.p, а для остальных подъемных машин – момент, создаваемый рабочим тормозом на заклиненном барабане (заклиненной части разрезного барабана) M'т.p по затяжке пружинного блока или давлению воздуха в ЦРТ:

90