1086

.pdf3ZnCl2 + 2Аl = 2AlCl3 + 3Zn.

Восстановленный из хлорида цинк является в данном случае припоем. Он осаждается на поверхность алюминия, затекает в зазор

исоединяет паяемые детали. При больших зазорах и при недостаточно обильном флюсовании в зазор дополнительно вводится припой.

Пайкой-сваркой называется метод, при котором паяное соединение образуется способами, характерными для сварки плавлением, с применением припоя в качестве присадочного материала. Пайка-сварка может проводиться без оплавления кромок соединяемых деталей и с оплавлением кромок одной из соединяемых деталей, изготовленной из более легкоплавкого металла.

Родственным пайке процессом является лужение – способ покрытия поверхности металлов тонким слоем расплавленного припоя с образованием в контакте основной металл – припой сплавов переменного состава с теми же зонами, что и при пайке.

Лужение может применяться как предварительный процесс с целью создания более надежного контакта между основным металлом

иприпоемиликакпокрытиедлязащитыметаллаоткоррозии. Наиболее широкое применение в производстве паяных конст-

рукций в настоящее время получила капиллярная пайка. Диффузионная и контактно-реактивная пайки обеспечивают высокое качество паяных соединений. Их целесообразно применять в тех случаях, когда в процессе пайки можно обеспечить минимальные зазоры между соединяемыми деталями.

Пайка-сварка обычно применяется при устранении поверхностных дефектов в литых деталях. Реактивно-флюсовая пайка мало изучена и из-за большого расхода флюса не получила широкого распространения.

Диффузионная, контактно-реактивная и реактивно-флюсовая пайки связаны с заполнением зазора припоем и удержанием расплавленного припоя в зазоре за счет капиллярных сил, что еще раз свидетельствует об условности термина капиллярная пайка.

11

1.2. Способы пайки

Способы пайки зависят от используемых источников нагрева

(рис. 2).

Пайка в печах обеспечивает равномерный нагрев соединяемых деталей без заметной деформации даже при их больших габаритах и сложной конфигурации. Для пайки применяются печи с нагревом электросопротивлением, с индукционным нагревом и газопламенные печи.

Индукционная пайка может производиться с нагревом деталей токами высокой, повышенной и промышленной частоты. В этом случае необходимое тепло выделяется за счет тока, индуцируемого непосредственно в подлежащих пайке деталях.

Пайка сопротивлением происходит за счет тепла, выделяемого при прохождении электрического тока через паяемые детали и токопроводящие элементы. При этом соединяемые детали являются частью электрической цепи. Нагрев сопротивлением осуществляется или на контактных машинах, аналогичных сварочным, или в электролитах. Пайка с нагревом на контактных машинах или в контактных клещах имеет широкое распространение, применяется при изготовлении тонкостенных изделий или при соединении тонкостенных элементов с толстостенными.

Пайка погружением осуществляется путем нагрева деталей в ваннах срасплавами солей или припоев. При пайке в соляных ваннах нагрев может быть непосредственный и косвенный. В первом случае детали погружаются непосредственно в расплавленные соли, выполняющие роль не только источника тепла, но и флюса. Преимущество этого способа– высокая скоростьнагрева. При пайкев соляных ваннах с косвенным нагревом паяемая деталь, помещенная в контейнер со специальной газовой средой или вакуумом, погружается в соляную ванну. Такой способ пайки обеспечивает несколько меньшую скорость нагрева, но качество поверхностипаяных деталейболее высокое.

Пайка может осуществляться путем частичного или полного погружения паяемых деталей в ванну с расплавленным припоем.

12

13

Этот способ пайки нашел широкое применение при изготовлении автомобильных и авиационных радиаторов, твердосплавного инструмента, а также в радио- и электропромышленности. Разновидностью пайки в расплавленном припое является пайка волной припоя, когда подаваемый насосом расплавленный припой образует волну над уровнем расплава. Паяемая деталь перемещается в горизонтальном направлении. В момент касания волны происходит пайка. Этот способ пайки применяется при производстве печатных плат в радиоэлектронной промышленности.

Радиационный нагрев паяемых деталей осуществляется за счет излучения кварцевых ламп, расфокусированного электронного луча или мощного светового потока от лазера. Применение этих источников нагрева позволяет значительно сократить продолжительность пайки и использовать точную электронную аппаратуру для регулирования температуры и времени пайки.

При пайке горелками местный нагрев паяемых деталей и расплавление припоя происходят за счет тепла, выделяющегося в газовых горелках при сгорании углеводородов, в плазменных горелках – за счет тепла плазменной струи и тепла электрической дуги косвенного действия. Газовые горелки обладают большей универсальностью и поэтому находят более широкое применение в промышленности и в быту. Применяя различные углеводороды в смеси с воздухом или кислородом, можно получить необходимые для пайки металлов температуры нагрева. Плазменные горелки дают более высокую температуру и применяются при пайке тугоплавких металлов, таких как вольфрам, тантал, молибден, ниобий.

Разновидностью пайки газовыми горелками является пайка сприменением паяльных ламп. Паяльные лампы широко применяются припайкев полевыхусловияхилив ремонтных мастерских.

Пайка паяльниками ввиду простоты их устройства широко применяется в различных областях техники. При этом способе пайки нагрев основного металла и расплавление припоя происходят за счет тепла, аккумулируемого в массе металла паяльника, который перед пайкой или в процессе пайки подогревается. Паяльники можно разде-

14

лить на четыре группы: с периодическим нагревом, с электронагревом, ультразвуковыеиабразивные.

Кроме перечисленных способов пайки, разработаны и ограниченно применяются в производстве паяных конструкций такие способыпайки, кактермитная, электронагревательными матамииблоками.

Термитная пайка. Нагрев паяемых материалов и расплавление припоя осуществляются теплом, выделяемым при сгорании термитной смеси. Применяется при пайке стержней, профилей, трубопроводов и т.п.

Пайка электронагревательными матами. Нагрев паяемых материалов и расплавление припоя осуществляются тепловыделяющими элементами, смонтированными в мягких термостойких покрывалах (матах), облегающих паяемое изделие. Применяется при пайке тонкостенных крупногабаритных конструкций и допускает регулировку нагрева в широком диапазоне температур.

Пайка блоками. Нагрев паяемых материалов и расплавление припоя происходят за счет тепла предварительно нагретых массивных металлических тел (блоков), обработанных в соответствии с конфигурациейпаяемыхдеталей.

Сравнивая рассмотренные способы пайки, следует отметить, что печная и индукционная пайки являются наиболее высокопроизводительными технологическими процессами. Они могут быть легко механизированы и даже автоматизированы, поэтому в массовом и крупносерийном производствах имотдаютпредпочтение.

ГЛАВА 2. ОСНОВЫ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ ПАЙКИ

2.1. Состав и строение оксидных пленок

Одними из основных условий получения качественного паяного соединения являются удаление с поверхности соединяемых металлов оксидной пленки и защита их от дальнейшего окисления в процессе пайки под действием кислорода воздуха.

Окисляются все металлы, но характер процесса окисления различен.

1.Mg – активно окисляется, на поверхности образуются рыхлые оксиды, невосстановимые в водороде (а только в вакууме).

2.Nb, Ta, Mo, W, Ti, Zr активно окисляются (оксид титана восстанавливается в вакууме, вольфрам в кислоте).

3.Железо, медь, никель, кобальт образуют нестойкие оксиды, восстанавливаемые в газовых средах, флюсах).

4.Алюминий, цинк, олово, свинец, хром, марганец, бериллий образуют тонкие, очень плотные оксидные пленки.

5.Серебро, золото, платина – оксидные пленки растут очень медленно.

Паяемый металл и припой перед нагревом всегда имеют окисную пленку. Даже после обязательной предварительной очистки от оксидов электрохимическими или химическими способами поверхность детали в процессе ее сушки успевает покрыться тонким слоем окисной пленки. При самых благоприятных условиях паяемый металл имеет оксидную пленку толщиной не менее 20 А0. Поскольку взаимодействие атомов металлов прекращается уже при 10 А0, оксидная пленкадолжнабытьудаленапринагреваниидо плавления припоя.

Первично образующаяся на металле оксидная пленка может иметь как аморфную, так и кристаллическую структуру. Например,

16

вслучае окисления алюминия при комнатной температуре образуется аморфная пленка толщиной 20–45 А0, которая при нагреве приобретает кристаллическое строение. Первичная оксидная пленка на железе, меди, цинке с самого начала имеет кристаллическое строение. Образование аморфных или кристаллических первичных оксидных пленокзависит не толькоот физико-химической природы окисляемого металла, но и от условий ее образования. На одном и том же металле

взависимости от температуры могут образовываться как аморфные, так и кристаллические первичные пленки. Аморфность или кристалличность пленок определяется энергетическими условиями на поверхности и внутри окисных пленок.

Исследования на монокристаллах показали, что образующаяся на металле первичная кристаллическая пленка имеет четкие соотношения между ориентацией кристаллов металла и кристаллов пленки. Так, оси кубических решеток в закиси меда Си2О ив меди параллельны. При окислении металлы имеют тенденцию сохранять в окисных пленках свою собственную атомную структуру. При этом чем тоньше окисная пленка, тем полнее сходство в ориентации кристаллов металла и кристаллов пленки. При дальнейшем окислении с увеличением толщины пленки в структуре пленки происходят превращения,

врезультате которых образуются обычные окислы с присущими им параметрами кристаллической решетки и плотностью. При комнатной температуре в атмосфере воздуха окисление металла вначале идет быстро, но при достижении определенной толщины пленки процесс окисления практически заканчивается.

Для осуществления процесса пайки металлов большое значение имеют не только толщина, но и свойства оксидных пленок. Плотные, прочно связанные с металлом оксидные пленки с трудом удаляются споверхности металла, осложняя процесс пайки. Чем менее компактна оксидная пленка, чем слабее ее связь с металлом и чем менее устойчива она при нагреве, тем легче она удаляется при подготовке изделий подпайку ивпроцессепайки.

17

2.2.Способы удаления оксидной пленки

Вобычном состоянии поверхность металлов покрыта оксидными пленками. Нагрев основного металла и расплавленного припоя приводит к тому, что их активность снижается вследствие взаимодействия с кислородом воздуха и ростом оксидных пленок на поверхности. Удаление оксидных пленок в процессе пайки является необходимымусловиемполучениякачественных паяныхсоединений.

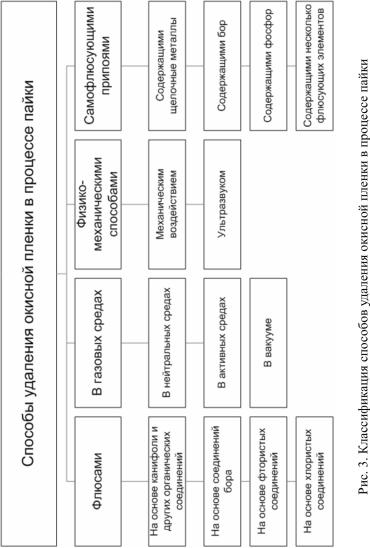

Существуют несколько способов удаления оксидных пленок, основные из которых – удаление оксидов флюсами, газовыми средами, физико-механическими способами и самофлюсующими припоями.

Классификация способов удаления оксидной пленки с паяемых металлов и припоя в процессе пайки приведена на рис. 3.

Флюсом называется вещество, применяемое в процессе пайки для удаления окисной пленки с поверхности металлов и дальнейшей защиты их от окисления. По своему составу паяльные флюсы делятся на четыре группы:

1)флюсы на основе соединений бора – применяются при пайке всех черных и многих цветных металлов;

2)флюсы на основе фторидов– применяются при пайке тех металлов и сплавов, для которых боридные флюсы недостаточно активныивследствие этогонеудаляютокиснуюпленку впроцессе пайки;

3)флюсы на основе хлоридов – более легкоплавкие, нашли применение главным образом при пайке алюминиевых и магниевых сплавов;

4)флюсы на основе канифоли и других органических соединений – применяются только для низкотемпературной пайки меди

инекоторых сплавов на ее основе.

Газовые среды, применяемые при пайке, делятся на нейтральные, активные и вакуумные.

Химизм очистки поверхности металла от оксида в газовых средах обьесняется наосновеанализа реакцииокисленияметалла

Ме + ½ O 2 = MeO

18

19

Константа равновесия реакции окисления металла Кр зависит от давления паров кислорода в окружающей среде при данной температуре:

Kр = |

P |

P1/ 2 |

|

|

M e |

O2 |

, |

||

PMeO |

||||

|

|

|||

где РМе, PO2 , PMeO – давление паров металла, кислорода и оксида

соответственно.

Уменьшив парциальное давление кислорода и увеличив температуру среды, можно сместить равновесие реакции в сторону разложения (диссоциации) оксида. Однако полное разложение оксидов металла (например, олова, меди) происходит при очень низком давлении

(10–6–10–8 Па) итемпературе600–700 °С.

При нагреве металлов в активных (восстановительных) газовых средах, в качестве которых используют азотно-водородную смесь или добавку оксида углерода, происходит восстановление оксидов металлов активными компонентами газовых сред по реакциям

1 |

MemOn + H2 |

= |

m |

Me + H2O, |

1 |

MemOn |

+ CO = |

m |

Me + CO2 . |

|

|

|

|

||||||

n |

|

n |

n |

|

n |

||||

Недостатком такого процесса является взаимодействие водорода с расплавленным припоем, что приводит в ряде случаев к появлению водородной хрупкости, образованию пор, трещин и других дефектов.

Нейтральной средой называется газовая атмосфера, применяемая для защиты паяемого металла и припоя от окисления в процессе пайки. Наиболее типичными представителями нейтральных газовых сред являются инертные газы.

Активной средой называется газовая атмосфера, применяемая для удаления окисной пленки спаяемого металла и припоядля защиты их от окисления в процессе пайки. В качестве активных составляющих таких сред распространение получиливодороди окисьуглерода.

20