479

.pdf

но плотность щелока определяют с помощью ареометра или пикнометра.

Предварительно взвешенный сухой пикнометр (10 мл) наполняют до метки испытуемым щелоком, погружают на 15…20 мин в термостат с температурой 20 °С. Дополняют или убирают лишний объем щелока из пикнометра и взвешивают.

Если упрощенно рассматривать щелок как суспензию сухих веществ в воде, можно приближенно рассчитать содержание сухих веществ в щелоке, пользуясь следующей эмпирической зависимостью:

Д = 1 + 0,44Р,

где Д – плотность щелока, кг/м3; Р – содержание сухого остатка в щелоке, г/л.

Определение сухого остатка и его зольности. Концентрация сухих веществ в сульфитном щелоке зависит от многих факторов: способа варки, выхода целлюлозы, степени уплотнения щепы в котле, жидкостного модуля варки, степени оттяжки перепускного щелока и разбавления при отборе. При сульфитной варке целлюлозы нормального выхода концентрация сухих веществ в используемом щелоке обычно лежит в пределах 9…13 %. Зольность сухого остатка щелока также непостоянна: возрастает с повышением выхода целлюлозы и изменяется в зависимости от природы основания варочной кислоты. В щелоках сульфитной варки целлюлозы нормального выхода при применении кальциевого основания зольность сухого остатка в среднем близка к 15 %, при натриевом основании – к 20 %, при магниевом – около 10 %, а при аммониевом – всего 2…3 %.

Для определения содержания сухого остатка берут 10 мл щелока, помещают в прокаленный и взвешенный фарфоровый тигель, выпаривают досуха на водяной бане, сушат до постоянной массы при

105 °С.

Содержание сухого остатка определяется по формуле

ÐÀ2 À 1000 ,

À1 À

51

где Р – содержание сухого остатка в щелоке, кг/м3; А – масса пустого тигля, г; А1 – масса тигля с исходным щелоком, г;

А2 – масса тигля с абсолютно сухим остатком, г.

Затем сухой остаток прокаливают в муфельной печи при температуре700 °С в течение3 ч, охлаждают вэксикаторе и взвешивают (А3).

По массе прокаленного остатка рассчитывают зольность сухого остатка щелока (%)

Ç À3 À 100 %.

À1 À

Определение кислотности щелока. Общая титруемая кислот-

ность, или суммарное содержание свободных минеральных и органических кислот в сульфитном щелоке, выражается градусами кислотности и определяется по числу миллилитров 0,1 н. раствора NаОН, израсходованного на титрование 100 мл щелока.

Вконическую колбу помещают 200 мл дистиллированной воды

и8 капель смешанного индикатора (метиловый красный и метиленовый голубой). При появлении красной окраски (кислая среда) жидкость в колбе титруют 0,1 н. раствором NаОН, а в случае появления

зеленой окраски (щелочная среда) – 0,1 н. раствором H2SO4. В нейтральную среду вносят 5 мл щелока (появляется красное окрашивание) и титруют 0,1 н. раствором NаОН до перехода розовой окраски в зеленоватую.

Кислотность щелока (град. кислотности)

K à 100b ,

где а – количество 0,1 н. раствора NаОН, израсходованного на титрование, мл;

b – количество исходного щелока, мл.

Определение общего содержания редуцирующих веществ в отработанном сульфитном щелоке. Под редуцирующими веще-

ствами (РВ) сульфитного щелока понимают вещества, которые име-

52

ют редуцирующие (восстанавливающие) группы и восстанавливают окись меди до закиси в медно-щелочном растворе.

Кредуцирующим веществам сульфитного щелока относятся

восновном пентозные и гексозные сахара, а также декстрины (продукты неполного гидролиза гемицеллюлоз), уроновые кислоты, фурфурол и т.д.

Для определения редуцирующих веществ в щелоке обычно пользуются ускоренным эбулиостатическим методом. Сущность метода заключается в непосредственном титровании медно-щелочного раствора (10 мл) разбавленным раствором щелока в специальном приборе – эбулиостате.

Медно-щелочной раствор представляет собой смесь щелочного раствора сернокислой меди (раствор 1) и сегнетовой соли (раствор 2). Индикатором является метиленовая синь, имеющая в окислительной среде синюю окраску, а в восстановительной – бесцветную. Для предотвращения выпадания осадка закиси меди в раствор 2 добавляется желтая кровяная соль.

При смешении растворов 1 и 2 происходит реакция

CuSO4 + 2NaOH → Cu(OH)2 + NaSO4,

Реакцию окисления сахаров можно представить следующим образом:

53

Приготовление щелока для определения РВ. Вследствие большого содержания в щелоке редуцирующих несахаристых веществ при точном количественном определении сахаров необходима предварительная обработка щелока раствором основного уксуснокислого свинца для осаждения лигносульфонатов и других веществ.

В мерную колбу на 100 мл приливают 10 мл сульфитного щелока, добавляют 5 мл раствора основного уксуснокислого свинца, доводят объем до метки дистиллированной водой, взбалтывают и фильтруют через бумажный фильтр. Фильтрат проверяют на полноту осаждения лигно-сульфонового комплекса, добавляя в него несколько капель раствора свинца. Если в фильтрате появится белая муть, осаждение произведено неполное. Берут новую порцию сульфитного щелока и обрабатывают ее немного большим объемом раствора свинца (6…7 мл) и снова проверяют полноту осаждения. Объем необходимого количества раствора свинца должен быть определен с точностью до 0,5 мл.

После того как этот объем установлен, 20 мл щелока помещают в стакан, добавляют 100 мл дистиллированной воды, нагревают смесь на кипящей водяной бане в течение 15 мин и добавляют нужное для полного осаждения лигносульфонового комплекса количество уксуснокислого свинца.

Содержимое стакана охлаждают до 18…20 °С, количественно переносят в мерную колбу емкостью 200 мл и доводят объем до метки водой. Осадок отфильтровывают, 50 мл фильтрата переносят в мерную колбу на 100 мл, прибавляют 15 мл насыщенного раствора оксалата натрия для осаждения избытка уксуснокислого свинца, доводят объем до метки водой, взбалтывают и осадок отфильтровывают через бумажный фильтр. Фильтрат испытывают на полноту осаждения, прибавляя несколько капель оксалата. В случае неполноты осаждения необходимо добавить еще 2…3 мл оксалата.

Исходный щелок в результате вышеописанных операций разбавился примерно в 20 раз.

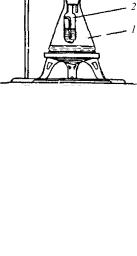

В полученном фильтрате определяют содержание сахаров эбулиостатическим методом. Устройство эбулиостата показано на рис. 11.

54

В коническую колбу 1 наливают воду (так, чтобы ее уровень не касался внутреннего сосуда) и доводят до кипения. Когда вода закипит, вынимают внутренний реакционный сосуд 2, наливают в него по

5 мл 1-го и 2-го растворов и вставля- |

|||

ют в |

колбу с кипящей водой. |

||

С помощью |

зажима 3 |

регулируют |

|

давление пара в колбе и интенсив- |

|||

ность кипения медно-щелочного рас- |

|||

твора. Затем проводят первое титро- |

|||

вание кипящего медно-щелочного |

|||

раствора |

подготовленным раствором |

||

щелока со скоростью 3…4 капли в се- |

|||

кунду до тех пор, пока синий цвет |

|||

жидкости в реакционном сосуде не |

|||

перейдет в фиолетовый. Выждав 2 мин, |

|||

продолжают |

дальнейшее |

титрование |

|

со скоростью 1 капля в 5…6 с до по- |

|

явления желтой окраски. |

Рис. 11. Схема эбулиостата |

Затем проводят второе титрова- |

для определения РВ |

ние. В этом случае к кипящему медно- |

|

щелочному раствору приливают сразу 90 % щелока, пошедшего на титрование в первом определении. По истечении точно 2 мин дальнейшее титрование проводят со скоростью не больше чем 1 капля в 5...6 с.

Содержание РВ в щелоке определяют по формуле

ÐÂ Òa 1000100n ,

где Т – условный титр медно-щелочного раствора по глюкозе, т.е. количество глюкозы, которое восстанавливает медь в 10 мг меднощелочного раствора, мг;

а – количество щелока, пошедшего на титрование, мл; n – коэффициент разбавления исходного щелока, n = 20.

55

2.3.Сульфатный способ получения технической целлюлозы

2.3.1.Общая схема производства сульфатной целлюлозы

Структурная технологическая схема производства сульфатной целлюлозы представлена на рис. 12.

Рис. 12. Схема сульфатцеллюлозного производства

Древесина после подготовки, т.е. после получения технологической щепы необходимых размеров, поступает на варку. Варка сульфатной целлюлозы осуществляется непрерывным или периодическим методом. Техника сульфатной варки целлюлозы в котлах периодического действия схожа с техникой сульфитной варки.

В котел загружают щепу и заливают варочный раствор – белый щелок, который содержит необходимую для варки активную щелочь. Обычно кроме белого щелока в котел подают также некоторое количество черного (отработанного) щелока. Содержимое котла нагревают, прокачивая щелок через подогреватель, обогреваемый паром. В процессе подъема температуры проводят терпентинную (скипидарную) сдувку, с которой из котла уходят пары скипидара, воздух, оставшийся в котле, некоторое количество органических летучих продуктов и водяных паров. Сдувки направляют на установку для утилизации тепла и получения скипидара. На конечной температуре

56

(150…170 °С) устраивают стоянку – выдерживают котел определенное время (от 0,5 до 3 ч), необходимое для получения данного вида целлюлозы.

После завершения варки целлюлозная масса вместе со щелоком поступает в выдувной резервуар и направляется на сортирование (для отделения от целлюлозной массы отходов) и промывку (для отделения черного щелока от сваренной целлюлозы). Затем промытая целлюлоза может использоваться в небеленом виде или после отбелки для производства бумаги и картона.

Черный щелок после промывки целлюлозы имеет концентрацию сухих веществ от 12 до 17 % и направляется на регенерацию химикатов, которая состоит из операций выпарки, сжигания и каустизации щелоков. Перед выпаркой черный щелок проходит подготовку, которая заключается в отделении сырого сульфатного мыла и мелкого волокна. Затем черный щелок выпаривается на многокорпусной ва- куум-выпарной станции до концентрации сухого вещества 55…58 %. Упаренный щелок поступает на сжигание в содорегенерационный котлоагрегат (СРК). Перед сжиганием к щелоку для возмещения потерь щелочи и серы в производственном цикле добавляют свежий сульфат натрия. В процессе сжигания щелока его органические вещества полностью сгорают, а минеральные вещества образуют жидкий плав. В результате химических реакций, происходящих при высокой температуре (1000…1200 °С), сульфат натрия восстанавливается углеродом до сульфида натрия, а большинство других соединений натрия под действием СО2 карбонизируется до Na2CО3. Поэтому плав содержит главным образом Na2CO3 и Na2S. Выделившееся при сжигании тепло используется для получения пара. После сжигания щелоков плав растворяют в слабом белом щелоке, а раствор, называемый зеленым щелоком, подвергают каустизации (реакции с Са(ОН)2) для перевода карбоната в гидроксид натрия:

Полученный в результате каустизации белый щелок, содержащий NaOH и Na2S (не принимает участия в реакции каустизации),

57

вновь используют для варки. Отделенный от белого щелока осадок СаСО3 подвергают обжигу в известерегенерационных печах при температуре 1100…1200 °С. При этом происходит следующая реакция: СаСО3 → CaO + CO2↑. Оксид кальция (негашеную известь) снова используют для каустизации.

Сульфатный способ является сложным технологическим процессом с замкнутой системой регенерации химикатов и имеет следующие преимущества перед сульфитным способом производства целлюлозы:

–возможность использования любых видов растительного сырья: древесины, тростника и стеблей однолетних злаков;

–потери химикатов в производственном цикле благодаря замкнутой системе регенерации восполняются добавкой дешевых химикатов Na2SО4 и СаСО3;

–за счет сжигания упаренного щелока и утилизации выделяющегося тепла происходит самообеспечение технологическим паром

иэлектроэнергией (на 75 %);

–более высокая прочность сульфатной целлюлозы по сравнению с другими волокнистыми полуфабрикатами делает ее универсальным полуфабрикатом для выработки любых видов бумаги и картона.

Однакосульфатному способу присущи определенные недостатки:

–более низкий выход целлюлозы из древесины (на 3…4 %) по сравнению с сульфитной целлюлозой при равной степени делигнификации;

–образование на разных стадиях процесса (при варке, выпарке, сжигании) дурнопахнущих газов, загрязняющих атмосферу;

–более темный цвет и более трудная белимость целлюлозы.

2.3.2. Свойства, области применения и основные показатели качества сульфатной целлюлозы

Сульфатная целлюлоза при одной и той же степени провара имеет на 3…4 % меньший выход из древесины, чем сульфитная целлюлоза. Это снижение объясняется меньшим содержанием легкогид-

58

ролизуемых гемицеллюлоз в сульфатной целлюлозе. Однако сульфатная целлюлоза отличается повышенным содержанием устойчивых пентозанов, которые не растворяются при горячей щелочной обработке.

Сульфатная целлюлоза всегда содержит значительно меньше смол и жиров, минеральной золы, чем сульфитная целлюлоза, и имеет более низкую кислотность.

Цвет сульфатной небеленой целлюлозы – светло-коричневый. Ее остаточный лигнин хуже удаляется при отбелке, что ведет к усложнению отбельных цехов.

По бумагообразующим свойствам сульфатная целлюлоза превосходит сульфитную. Ее волокна более прочные, меньше укорачиваются при размоле, дают более плотный, менее прозрачный лист, обладающий большей механической прочностью, чем лист из сульфитной целлюлозы. Бумага из сульфатной целлюлозы имеет высокую термостойкость, а при увлажнении и последующей сушке меньше деформируется. Однако сульфатная целлюлоза труднее размалывается и хуже фибриллируется при размоле.

Эти особенности сульфатной целлюлозы до настоящего времени не имеют удовлетворительного объяснения. Отчасти различия в поведении сульфатной и сульфитной целлюлоз могут быть объяснены неодинаковым строением стенки волокон. У сульфитной целлюлозы лигнин и гемицеллюлозы находятся в наружных слоях вторичной стенки волокна и являются доступными при механическом и химическом воздействии. У сульфатной целлюлозы лигнин и гемицеллюлозы распределены равномерно по толщине клеточной стенки и довольно труднодоступны, поэтому сульфатная целлюлоза труднее отбеливается, хуже набухает и размалывается.

К основным показателям сульфатной целлюлозы относятся степень делигнификации (используются также термины «степень провара», «жесткость», «число Каппа»), вязкость, содержание пентозанов, смол и жиров, сорность, белизна (для беленой целлюлозы), а также показатели механической прочности (разрывная длина, сопротивление излому, сопротивление раздиранию, сопротивление

59

продавливанию), которые определяются у специально подготовленных отливок.

Сульфатная целлюлоза является универсальным волокнистым полуфабрикатом и применяется как в бумажном производстве, так и для химической переработки. В табл. 4 представлены основные области применения хвойной сульфатной небеленой целлюлозы.

Таблица 4 Области применения хвойной сульфатной небеленой целлюлозы

Вид сульфатной |

Выход, % |

Число |

Область применения |

|

целлюлозы |

от а.с. |

Каппа |

||

древесины |

|

|||

Целлюлоза высокого |

53…55 |

– |

Для изготовления |

|

выхода (ЦВВ) |

|

|

таро-упаковочных картонов |

|

Очень жесткая |

|

|

Для производства мешочной |

|

целлюлоза |

48…50 |

35…50 |

бумаги, оберточных, |

|

нормального |

упаковочных и некоторых |

|||

выхода |

|

|

технических видов бумаги |

|

|

|

|

|

|

Сульфатная |

|

|

Для производства электротех- |

|

|

|

нических видов бумаги |

||

целлюлоза средней |

45…47 |

25…35 |

||

и картона, а также |

||||

жесткости |

|

|

||

|

|

технических видов бумаги |

||

|

|

|

||

|

|

|

|

|

Среднемягкая |

|

|

Для производства |

|

сульфатная |

42…44 |

20…25 |

||

впитывающих видов бумаги |

||||

целлюлоза |

|

|

|

Беленую хвойную сульфатную целлюлозу обычно получают путем многоступенчатой отбелки среднежесткой сульфатной целлюлозы до белизны 85…90 %. Используется беленая сульфатная целлюлоза для производства высокосортных писчих и печатных видов бумаги, а также для производства белых картонов.

Для химической переработки применяется предгидролизная сульфатная целлюлоза, которую получают из хвойных пород древесины при выходе около 35 %. После многоступенчатой отбелки

60