Основы проектирования сборочно-сварочных приспособлений

..pdf

D

ГБ

l

ДБ

а

D

ДБ

l

ГБ

ГБ

ДБ

б

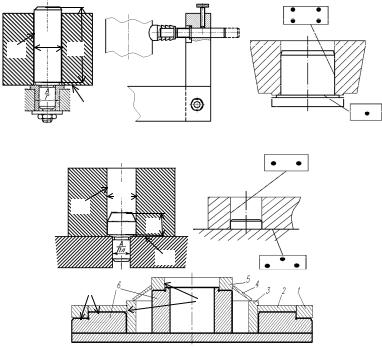

Рис. 4.11. Базирование деталей с помощью пальцев: а – на внутреннюю (главная база) и торцевую (дополнительная база) поверхности; б – на торцевую (главная база) и внутреннюю (дополнительная база) поверхности (1–5 базируемые детали конструкции, 6 – пальцы)

Для базирования узла (рис. 4.12), у которого за ГБ принята плоскость, а дополнительной базой является поверхность отверстия втулки, ось которого параллельна базовой плоскости, используется следующий способ: главная база устанавливается первой на опорные пластины или штыри, а затем базируется втулка путем установки дополнительной базы на срезанный палец. В зависимости от конкретных условий срезанный палец может быть длинным (l ≥ 1,5D) или коротким (l ≤ D). Третьей базой может служить торцевая поверхность втулки.

51

А

А

ГБ

аб

Рис. 4.12. Базирование узла с плоской ГБ (а) и ДБ в виде цилиндрического отверстия (б)

Рассмотрим еще один пример – базирование фланца 1 (рис. 4.13) двумя отверстиями с параллельными осями, при этом требуется угловая ориентация отверстий фланца относительно продольной оси. Сочетание двух отверстий А и Б с параллельными осями часто применяется в качестве баз при базировании детали тремя базами. Третьей базой служит плоскость фланца В, перпендикулярная осям отверстий. При этом возможны два случая – главной базой может быть либо поверхность одного из отверстий, либо плоскость.

Первый вариант – в качестве ГБ принята внутренняя поверхность отверстия А, а ДБ является также внутренняя поверхность другого отверстия Б, тогда фланец 1 следует базировать главной базой на длинный цилиндрический палец 3, а дополнительной – на срезанный 4 (см. рис. 4.13).

Второй вариант – за главную базу принята плоскость В (задняя, перпендикулярная осям отверстий А и Б), в качестве дополнительных приняты два отверстия А и Б с параллельными осями. Плоскость В установлена на две опорные пластины. Тогда базирование первой дополнительной базы – отверстия А – следует производить на короткий цилиндрический палец, так как ось этого отверстия перпендикулярна плоскости, уже полу-

52

чившей базирование. Вторую дополнительную базу – отверстие Б – надо базировать одновременно на короткий срезанный палец, так как ось этого отверстия одновременно перпендикулярна плоскости и параллельна оси первого отверстия А. Причем обе базы уже получили базирование к моменту выбора способа базирования для отверстия Б.

3

2 |

4 |

|

Рис. 4.13. Базирование фланца (1) и рычага (2) на два пальца: 3 – цилиндрические пальцы; 4 – срезанные пальцы; 5 – опорные пластины

В заключение можно отметить, что при базировании де-

тали дополнительной базой, имеющей форму отверстия, сле-

дует придерживаться следующего правила. Деталь следует базировать:

–на короткий цилиндрический палец, если ось отверстия перпендикулярна базе, уже получившей базирование;

–на срезанный палец, если ось отверстия параллельна базе, уже получившей базирование;

–на короткий срезанный палец, если ось отверстия одновременно перпендикулярна одной и параллельна другой базе, уже получившей базирование.

При базировании детали только по внутренней цилиндрической поверхности можно использовать цилиндричекие или конические оправки. Посадка заготовок на цилиндрические оправки осуществляется с гарантированным зазором. Конические

53

оправки обеспечивают более высокую точность. Конусность обычно составляет 1/1500–1/2000. Данный способ базирования применяется только для заготовок с базами, обработанными не грубее 2-го класса точности.

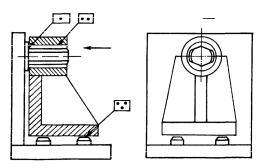

Способ базирования детали с главной базой (ГБ) в форме внутренней цилиндрической поверхности с помощью центрирующего устройства аналогичен рассмотренному методу базирования заготовок наружной цилиндрической поверхностью в центрирующее устройство. Разница заключается лишь в том, что при базировании заготовки отверстием (рис. 4.14) опорные поверхности удаляются от оси.

Рис. 4.14. Базирование фланца на самоцентрирующемся патроне с тремя кулачками: 1 – фланец; 2 – кулачки

Для базирования заготовок отверстием могут быть использованы центрирующие устройства тех же конструктивных типов, что и при установке заготовок по цилиндрической наружной поверхности. Кроме того, применяются центрирующие устройства с тарельчатыми пружинами и мембранами.

54

Контрольные вопросы к главе 4

1.Какие поверхности при базировании выбираются в качестве главной базы?

2.Какие поверхности могут быть базовыми при базировании цилиндрической детали по оси?

3.Как осуществить базирование детали с главной базой, имеющей форму цилиндра?

4.Когда применяются самоцентрирующиеся базирующие устройства?

5.Как осуществить базирование детали с главной базой, имеющей форму плоскости?

6.Назовите способы базирования деталей по типовым базам (плоскость, цилиндр (наружный, внутренний)) и группой баз.

7.Какие опорные элементы желательно применять для базирования деталей с необработанными поверхностями?

8.В каком случае при базировании целесообразно применение коротких пальцев?

9.Какие пальцы применяют для базирования цилиндрических деталей с чисто обработанными базовыми поверхностями?

10.Что такое центрирующие устройства?

11.Перечислите основные типы опорных элементов.

12.Какие опорные элементы рекомендуется применять при базировании маложестких оболочек?

13.Что изображается на схеме базирования деталей в конструкции?

14.Как базируются детали с главной базой, имеющей форму отверстия?

55

ГЛАВА 5. РАЗРАБОТКА ПРИНЦИПИАЛЬНОЙ СХЕМЫ

ИКОМПОНОВКА ПРИСПОСОБЛЕНИЯ

5.1.Разработка принципиальной схемы приспособления

Разработка принципиальной схемы и компоновка сбороч- но-сварочного приспособления, как рекомендовано в гл. 2, проводится после разработки схемы базирования деталей в собираемом изделии. Выше в качестве примера были рассмотрены приемы и правила разработки схем и способов базирования типовых сварных конструкций с различным сочетанием комплектов баз. Принципиальная схема сборочно-сварочного приспособления представляет собой чертеж сварного изделия, на котором указаны места, способы фиксирования и закрепления всех деталей, а также способы и устройства (упрощенно) для установки деталей или изделия. На принципиальной схеме не все детали будущего приспособления изображаются подробно, чаще в виде условных обозначений. На схеме указываются размеры, которые при проектировании приспособления необходимо выдерживать с особой точностью.

Из рассмотренных выше примеров способов базирования видно, что опорные основные (базирующие) и дополнительные элементы приспособления разнообразны по конструкции, которая зависит от формы базы, числа степеней свободы

ифункционального назначения. Для упрощения показа этих элементов на принципиальной схеме приспособления в соответствии с ГОСТ 3.1107–81 принято их условное графическое обозначение (табл. 5.1). Иногда опорные элементы сочетаются с зажимными элементами, в результате образуются опорнозажимные элементы. К ним относятся, в частности, центрирующие устройства, которые одновременно с базированием детали выполняют и функции зкрепления. Это различные двух-, трех-

ичетырехкулачковые патроны, патроны с двумя самоцентрирующимися призмами, цанговые, роликовые оправки и т.п.

56

Закрепление деталей после их базирования производится с помощью зажимных устройств различной конструкции. Эти устройства могут быть с различным типом привода: ручным, пневматическим, гидравлическим, электрическим, магнитным, механогидравлическим и т.п. Условные обозначения типа приводов зажимных устройств приведены в табл. 5.2. Принцип действия и конструкцию зажимного устройства конструктор выбирает исходя из конкретных условий и с учетом технологических и конструктивных требований, предъявляемых к приспособлению и, в частности, к зажимным устройствам.

В качестве примера рассмотрим разработку принципиальных схем сборочных приспособлений для изделий, схема базирования которых представлены на рис. 4.1 и 4.2.

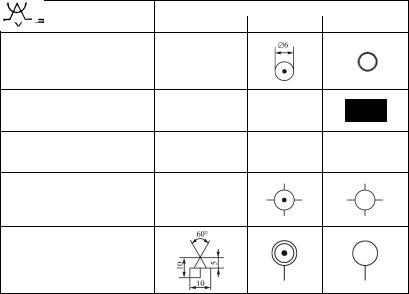

Таблица 5 . 1

Условные обозначения опорных и опорно-зажимных элементов (ГОСТ 3.1107–81)

Наименование |

Обозначение |

|

Вид спереди Вид сверху Вид снизу |

||

|

Опора неподвижная: штыри, пальцы, пластины, уголковыеопоры

Опора подвижная

Опорысъемные

Опора плавающая

Опора регулируемая, самоустанавливающаяся

57

Окончание табл. 5 . 1

Наименование |

Обозначение |

|

Вид спереди Вид сверху Вид снизу |

||

|

||

Опоры призма- |

|

|

тические (призмы): |

|

|

неподвижные; |

|

|

подвижные |

|

Патроны двух-, трех- и четырехкулачковые, оправки разжимные (цанговые и т. п.)

Патроны и оправки щариковые, роликовые

Люнетыподвижные

Центры вращающиеся

Зажим одиночный

Зажим двойной

Таблица 5 . 2

Условные обозначения приводов зажимных устройств

Наименование устройства приводазажима |

Обозначение на всех видах |

Пневматическое |

Р |

Гидравлическое |

H |

Электрическое |

Э |

Магнитное |

М |

Электромагнитное |

ЭМ |

58

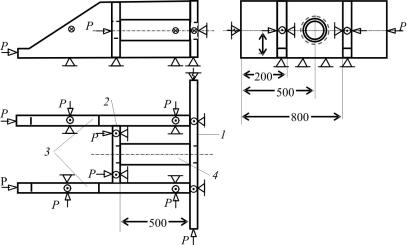

5.2. Схема сборочного приспособления для рамы

Из схемы базирования конструкции (см. рис. 4.1) следует, что сборочное приспособление может быть скомпоновано из следующих элементов: корпуса (основания), опор и зажимных устройств. Поскольку базовые поверхности деталей 1–3 являются плоскими, а установочные и направляющие базы взаимно перпендикулярны, то в качестве базирующих элементов для этих деталей можно использовать простейщие постоянные опоры – угловые упоры, каждый из которых обеспечит базирование деталей по трем точкам – по одной точке на направляющей и по две на установочной базах. Для опорной базы детали 1 выбираем одноточечную регулируемую опору. Базирование детали 4 не требует каких-либо опорных элементов, поскольку она базируется по наружной цилиндрической поверхности в отверстиях деталей 1, 2. Таким образом, всего для базирования деталей потребуется девять опор – восемь постоянных угловых и одна одноточечная регулируемая опора.

Поскольку предполагается серийное производство рамы, в качестве зажимных устройств целесообразно использовать устройства с пневматическим приводом, что обеспечит быстроту и надежность закрепления деталей. Детали 3 и 1 достаточно прижать к опорам в двух взаимно перпендикулярных направлениях. Деталь 2 также будет прижата к опорам большей плоскостью, а торцевая плоскость зажата между деталями 3. Поверхности направляющих баз всех плоских деталей опираются на опоры под действием собственного веса и дополнительно не прижаты к ним зажимами. Деталь 4 специально не закреплена, так как она установлена между деталями 1 и 2, что исключает изменение ее положения вдоль оси, а угловое положение относительно этой оси безразлично. И так, для прижима деталей потребуется девять одиночных прижимов с пневматическим приводом. Можно, конечно, сократить число прижимов до шести, если использовать двойные зажимы для деталей 3 и 2.

59

Таким образом, выбрав тип опорных элементов и зажимных устойств, вычерчиваем принципиальную схему сборочного приспособления (рис. 5.1), на которой условными значками отображаем указанные выше элементы в местах их установки и указываем размеры, которые при проектировании приспособления необходимо выдерживать с особой точностью.

Рис. 5.1. Принципиальная схема приспособления для сборки рамы

На схеме приспособления слева от значка одиночных зажимов ставится знак, указывающий тип привода, в данном случае – Р. Поскольку будут использоваться однотипные зажимы, знак можно поставить лишь у некоторых зажимов.

5.3. Схема сборочного приспособления для трубной конструкции

Принимая за основу схему базирования (см. рис. 4.3), осуществим разработку схемы приспособления для трубной конструкции с пересекающимися осями. Схема базирования деталей в конструкции предполагает использование разнообразных и более сложных опорных элементов, чем в предыдущем примере.

60