Выбор и назначение оптимальных условий протягивания заготовок из тру

..pdf

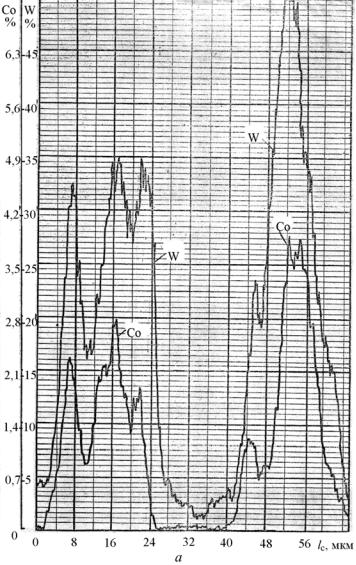

Рис. 119. Диаграммы распределения W и Co вдоль линии сканирования lc на выходном участке обработанных боковых поверхностей замков лопаток из сплава ХН35ВТЮ-ВД: а – V = 2 м/мин; б – V = 26 м/мин;

в – V = 26 м/мин, с чугунной подкладкой на выходе

231

Рис. 119. Окончание

пределения показал, что на всех образцах из сплава ЭИ787-ВД обнаружены продукты переноса инструментального материала. Однако размеры частиц и процентное содержание W и Со на поверхности образцов различны. Наибольшие частицы обнаружены на образце, про-

232

тянутом на серийной скорости 2 м/мин (см. рис. 119, а). Размеры частиц W достигают 12…20 мкм с содержанием 35…50 %. Размеры частиц Со при этом достигают 8…12 мкм с содержанием 2,8…4,0 %. При увеличении скорости протягивания до V = 26 м/мин (см. рис. 119, б) размеры частиц W уменьшаются до 6…8 мкм при содержании 13…20 %, а размеры частиц Co составляют 4…6 мкм при содержании 0,7…2,2 %. Применение опорной чугунной подкладки (см. рис. 119, в) снижает адгезионное разрушение протяжек и насыщение поверхности деталей частицами твердого сплава ВК8.

Таким образом, тонкий поверхностный слой детали, толщиной до 10 мкм можно представить в виде металлокарбидной смеси инструментального и обрабатываемого материалов.

Протягивание на низких скоростях резания (меньше Vo) приводит к усилению адгезионных вырывов инструментального материала и практически полному внедрению продуктов разрушения

вобрабатываемый материал. Так как размер зерен инструментального материала не превышает 3 мкм, то отрыв инструментального материала происходит целыми блоками зерен. С увеличением скорости резания до оптимального значения в поверхностный слой деталей переходит значительно меньше частиц инструментального материала, т.е. оптимальный по интенсивности износа протяжек режим резания с применением нового метода непрерывного резания

вмомент выхода протяжки из детали обеспечивает наименьшее изменение химсостава металла обработанной поверхности.

4.5.Влияние режимов резания на усталостную прочность протянутых деталей

Взамковых соединениях дисков и лопаток компрессора и турбины ГТД вследствие действия значительных центробежных сил, вибраций и высоких температур могут зародиться и развиться трещины усталостного характера, которые вызывают разрушение этих соединений, снижают ресурс и надежность газотурбинных двигателей.

Образование усталостных трещин обычно начинается с дефектов поверхности и распространяется по телу или по границам зерен

233

структуры металла. Поэтому важной задачей является установление влияния на усталостную прочность обрабатываемых деталей основных параметров качества поверхностного слоя и режимов резания. Проведенные под руководством А.М. Сулимы многочисленные исследования показали, что на характеристики усталости жаропрочных сплавов при высоких температурах и циклическом нагружении наибольшее влияние оказывают параметры шероховатости и деформации поверхностного слоя. Технологические остаточные макронапряжения практически не оказывают существенного влияния на усталостную прочность независимо от их величины и знака. Анализ результатов комплексного влияния параметров поверхностного слоя на усталостную прочность жаропрочных сплавов при шлифовании показал следующую значимость каждого параметра: шероховатость поверхности – до 50 %, наклеп – до 40…50 %, технологические остаточные микронапряжения – до 5…10 %. В свою очередь эти параметры поверхностного слоя, как было установлено выше, в значительной степени определяются режимами резания. Поэтому при разработке и внедрении новых технологических процессов, связанных с изменением режимов обработки, в авиационном моторостроении предусматривается обязательный сравнительный контроль усталостной прочности деталей после обработки на новых режимах.

В связи с этим проведено исследование влияния скорости протягивания V и марки инструментального материала на предел выносливости σ−1 (число наработки циклов до разрушения) протянутых поверхностей пазов в кольцах направляющих аппаратов из стали ЭИ962Ш и титанового сплава ОТ4, а также протянутых поверхностей пазов в дисках компрессоров из титановых сплавов ВТ3-1 и ВТ18У и в дисках турбин из жаропрочного деформируемого сплава ЭП742-ПД.

Пазы в кольцах НА протягивались протяжками из Р18 на скорости резания 12 м/мин (одна половина кольца) и на повышенной скорости 26 м/мин (вторая половина кольца). Кольца разрезались на секторы с тремя пазами. На каждый вариант подготовлено по 6 таких образцов. Для измерения напряжений на протянутую по-

234

верхность паза и противопо- |

|

||

ложную сторону кольца на- |

|

||

клеивались тензометрические |

|

||

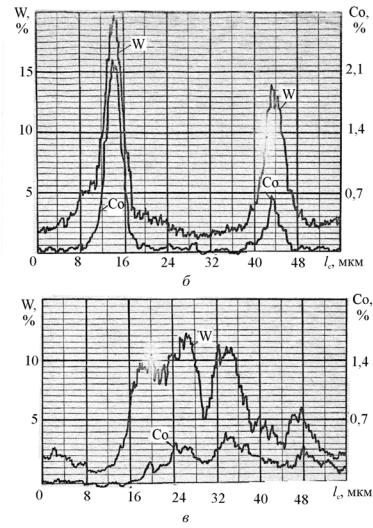

датчики 1, 2, 3, 4 (рис. 120) |

|

||

с базой 5 мм. Образец закреп- |

|

||

лялся в специальном приспо- |

|

||

соблении таким образом, что- |

|

||

бы плоскость, в которой про- |

|

||

изводилось знакопеременное |

|

||

нагружение, была параллель- |

|

||

на оси протянутого паза. |

|

||

|

Сравнительные |

уста- |

|

лостные испытания |

образ- |

|

|

цов выполнены в лаборато- |

|

||

рии усталостных испытаний |

|

||

при |

изгибных колебаниях |

|

|

по |

симметричному |

циклу |

Рис. 120. Схема препарирования тензо- |

с частотой основного |

тона, |

||

составляющей 330…340 Гц |

датчиков и нагружения образцов при |

||

на электродинамическом стен- |

усталостных испытаниях колец направ- |

||

де ВЭДС-200А. Образцы из |

ляющих аппаратов |

||

|

|||

стали ЭИ962Ш испытывались на уровне напряжения 200…230 МПа. Число наработки циклов ограничивалось базой 20·106 циклов. Режим испытаний задавался и контролировался по тензодатчикам № 1 и № 3 и амплитуде перемещения конца верхней кромки паза образца 2А = 2…3 мм. Образцы из сплава ОТ4 испытаны на уровне напряжении 190 МПа. Разрушение доводили до видимой усталостной трещины, характерный вид которой представлен на рис. 121. Число наработки циклов фиксировалось началом уменьшения колебаний образца и снижения частоты колебаний не более 1 Гц.

Анализ результатов сравнительных усталостных испытаний образцов, протянутых на различных скоростях резания, показал, что существенной разницы по наработке числа циклов между вариантами нет. Однако с увеличением скорости резания с 12 до 26 м/мин об-

235

Рис. 121. Характерный вид усталостной трещины в секторе кольца направляющего аппарата

наруживается незначительное (на 8 %) возрастание числа наработки циклов от 19,02·106 до 20,55·106 для ЭИ962Ш, что можно объяснить снижением величины шероховатости и наклепа с увеличением скорости резания. Число наработки циклов испытаний образцов из титанового сплава ОТ4 для скорости резания 12 м/мин составляет в среднем 3,14·106, а для повышенной скорости резания 26 м/мин это число составляет 3,43·106 циклов, что на 10 % больше. Таким образом, применение скоростного протягивания пазов в кольцах НА не снижает усталостную прочность деталей, а незначительно (на 8…10 %) ее повышает.

Для проведения усталостных испытаний дисков компрессоров и турбин подготовлены семь дисков первой ступени ротора компрессора из титанового сплава ВТ3-1 (число пазов 35), три диска четвертой ступени ротора компрессора из титанового сплава ВТ18У (75 пазов в диске) и шесть дисков третьей ступени турбины из жаропрочного деформируемого сплава ЭП742-ПД (81 паз в диске) под операцию протягивания.

Протягивание дисков компрессоров и турбины проводилось непосредственно в производственных условиях механического цеха на модернизированном протяжном станке мод. 7А540 в диапазоне скоростей резания от 1,5 до 26,0 м/мин. Для протягивания были спроектированы и впервые в отрасли изготовлены твердосплавные протяжки из ВК8 для обработки пазов типа «ласточкин хвост»

(рис. 122) и «елка» (рис. 123).

236

Рис.122. Твердосплавные протяжки для протягивания пазов типа «ласточкин хвост»

Рис. 123. Твердосплавные протяжки для протягивания пазов типа «елка»

При протягивании соблюдались все требования и инструкции по изготовлению, контролю пазов и сдаче годных протяжек в работу с соответствующим заполнением паспортов на диски и протяжки.

Для получения объективных сравнительных данных при исследовании параметров качества поверхности пазов и усталостной прочности половину всех пазов каждого диска протягивали на серийных низких режимах резания с применением серийных быстрорежущих протяжек из Р18, а вторую половину диска протягивали на скоростных режимах с применением твердосплавных протяжек из ВК8.

237

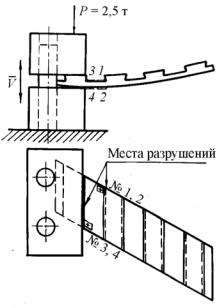

После протягивания из дисков вырезались на токарных станках ободы дисков с обработанными пазами. Затем ободы дисков разрезались на секторы и специальные образцы (рис. 124 и 125) по методике, согласованной с ЦИАМ. Исследование усталостной прочности вырезанных образцов проводились в лабораториях ЦИАМ при участии сотрудников отдела прочности Б.Ф. Балашова и А.Н. Петухова.

Рис. 124. Образцы для усталостных испытаний, вырезанные из обода диска компрессора из сплава ВТ3-1

Образцы из дисков компрессора из материалов ВТ3-1 и ВТ18У испытывались согласно схеме, приведенной на рис. 126, при ассиметричном цикле нагружения (σm = 140 и 250 МПа) с частотой 15…20 Гц при нормальной температуре на гидравлическом пульса-

торе ZD-10PИ.

Рис. 125. Образцы для усталостных испытаний, вырезанные из обода диска турбины из жаропрочного сплава ЭП742-ПД

238

Рис.126. Схема установки образцов из дисков компрессора для усталостных испытаний

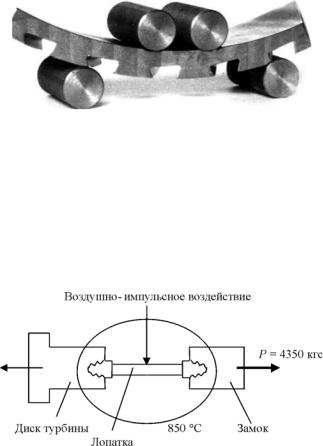

Образцы с «елочными» пазами из дисков турбин (материал ЭП742-ПД) испытывались вместе со специально изготовленными двухзамковыми лопатками турбин из сплава ЖС6УВИ (рис. 127) на специальном вибростенде при асимметричном цикле нагружения – симметричный изгиб со статическим растяжением под нагрузкой 43,5 кН при температуре в сечении по первой впадине хвостовика 900 К.

Рис. 127. Схема соединения образцов дисков и двухзамковых лопаток турбины для усталостных испытаний замковых соединений

Исследовались следующие варианты:

1.Серийные режимы для замков лопаток турбин и для пазов диска турбины (протягивание Р18, V = 0,1,5 м/мин).

2.Серийные режимы для замка и скоростные – для диска (ВК8,

V = 14 м/мин).

3.Скоростныережимыдлязамкаисерийные– длядискатурбины.

239

4. Скоростные режимы для замка и для диска турбины. Обработка «елочного» замка лопаток турбин из сплава

ЖС6УВИ по серийной технологии производилось методом фрезерования фасонной фрезой со скоростью резания 6 м/мин. Скоростное фрезерование замков лопаток проводилось на скорости резания 20 м/мин.

Такое изменение режимов лезвийной обработки позволяет оценить влияние скорости резания на изменение усталостной прочности обработанной детали, что может быть рекомендовано и для сравнения процессов скоростного и серийного протягивания замков лопаток турбин.

Результаты исследования влияния скорости протягивания V и асимметрии цикла нагружения σm на предел выносливости σ−1 замковых пазов в дисках компрессора из титанового сплава ВТ3-1 приведены на рис. 128.

В результате анализа результатов усталостных испытаний установлено, что на базе испытаний N = 107 циклов предел выносливости σ−1 при нагрузке σm = 140 МПа составляет 30 МПа для образцов, протянутых на низкой серийной скорости резания 1,5 м/мин быстрорежущими протяжками. Скоростное протягивание пазов (V = 26 м/мин, ВК8) способствует увеличению предела усталостной прочности в 1,6 раза, т.к. на базе N = 107 циклов σ−1 = 50 МПа.

Во всех случаях разрушение образцов происходило по следам обработки пазов (по продольным рискам у галтелей пазов) так же, как у пазов в кольцах НА (см. рис. 121). Меньшая рисочность способствует большой усталостной прочности замковых соединений, что наглядно проявилось при скоростном протягивании пазов в дисках компрессора из титанового сплава ВТ3-1. Аналогичные результаты получены и при усталостных испытаниях пазов в дисках компрессора из титанового сплава ВТ18У.

В результате совместного исследования усталостной прочности образцов ободной части дисков турбин из сплава ЭП742-ПД и двухзамковых лопаток турбин из сплава ЖС6К установлено, что в замковой части дисков и лопаток разрушений не происходило (рис. 129).

240