Суперфинишные станки для автомобильной промышленности

..pdfИсследования показали, что на суперфинишном станке с валками типа однополостных гиперболоидов траектория движения цилиндрических заготовок приближенно соответствует дуге окружности в зависимости от геометрической наладки станка. Указанный факт стал основанием для изучения возможности обработки бомбинированных поверхностей на валках, имеющих форму однополостных гиперболоидов.

Установим формообразующую траекторию для цилиндрических заготовок на валках типа однополостных гиперболоидов и оценим ее отклонение от дуги окружности, а также исследуем влияние параметров наладки на радиус дуги аппроксимирующей окружности. Для этого вначале проведем численный эксперимент, в котором рассчитаем координаты формообразующей траектории по формулам (7.13), (7.14) для различных сочетаний размеров заготовки, валков и параметров наладки станка.

В табл. 7.8 представлены некоторые результаты численного эксперимента для следующих исходных данных: угол образующей однополостного гиперболоида γ = 1°; минимальный радиус валка R = 60 мм, межосевое расстояние валков 2v = 124 мм. Исходно цилиндрические заготовки имеют радиусы r = 10, 20 мм. Точность решения системы (7.13) задана значением целевой функции Ф < 10–6, вычисляемой по выражению (7.14).

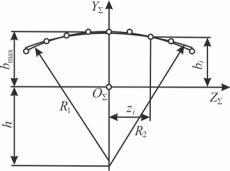

Аппроксимация полученных координат формообразующей траектории (рис. 7.9) проведена по трем точкам и методом наименьших квадратов. Для определения инвариантности наладочных параметров расчет выполнен для четырех длин валков (табл. 7.9). Также на рис. 7.10 показано изменение целевой функции Ф для заготовки r = 20 мм (для лучшего масштаба график построен в логарифмической системе координат).

Радиус R1 аппроксимирующей дуги окружности по трем точкам рассчитан по формуле

|

b 2 |

+ Z 2 |

(7.16) |

R = i |

i , |

||

1 |

2 |

bi |

|

|

|

||

где bi = bmax – bi.

241

Стр. 241 |

ЭБ ПНИПУ (elib.pstu.ru) |

Таблица 7 . 8

Координаты формообразующей траектории при суперфинишировании бомбинированных поверхностей

на валках типа однополостных гиперболоидов

λ, |

Z, |

–400 |

–300 |

–200 |

–100 |

|

0 |

|

100 |

200 |

300 |

400 |

град |

мм |

|

|

|

|

r |

= 10 мм |

|

|

|

|

|

1,5 |

|

31,266 |

31,816 |

32,210 |

32,448 |

32,527 |

32,448 |

32,210 |

31,816 |

31,266 |

||

1,7 |

|

30,667 |

31,482 |

32,066 |

32,418 |

32,536 |

32,418 |

32,066 |

31,482 |

30,667 |

||

2,2 |

|

28,828 |

30,464 |

31,629 |

32,329 |

32,562 |

32,329 |

31,629 |

30,464 |

28,828 |

||

2,5 |

|

27,483 |

29,726 |

31,313 |

32,264 |

32,581 |

32,264 |

31,313 |

29,726 |

27,483 |

||

2,7 |

|

26,478 |

29,179 |

31,080 |

32,217 |

32,595 |

32,217 |

31,080 |

29,179 |

26,478 |

||

3,0 |

b, мм |

24,795 |

28,274 |

30,696 |

32,138 |

32,618 |

32,138 |

30,696 |

28,274 |

24,795 |

||

|

|

|

|

|

r |

= 20 мм |

|

|

|

|

||

1,5 |

49,439 |

49,934 |

50,291 |

50,507 |

50,580 |

50,507 |

50,291 |

49,934 |

49,439 |

|||

2,2 |

|

47,463 |

48,817 |

49,804 |

50,404 |

50,606 |

50,404 |

49,804 |

48,817 |

47,463 |

||

2,7 |

|

45,636 |

47,777 |

49,347 |

50,307 |

50,631 |

50,307 |

49,347 |

47,777 |

45,636 |

||

3,0 |

|

44,379 |

47,058 |

48,985 |

50,240 |

50,648 |

50,240 |

48,985 |

47,058 |

44,379 |

||

3,5 |

|

42,031 |

45,709 |

48,431 |

50,112 |

50,681 |

50,112 |

48,431 |

45,709 |

42,031 |

||

4,0 |

|

39,376 |

44,180 |

47,749 |

49,965 |

50,719 |

49,965 |

47,749 |

44,180 |

39,376 |

||

4,5 |

|

36,408 |

42,475 |

46,984 |

49,800 |

50,761 |

49,800 |

46,984 |

42,475 |

36,408 |

||

Рис. 7.9. Схема аппроксимации траектории

Радиус R2 аппроксимирующей дуги окружности методом наименьших квадратов найден на основе минимизации функционала F:

242

Стр. 242 |

ЭБ ПНИПУ (elib.pstu.ru) |

n |

|

F = (bi − R22 − Zi2 − h)2 → min , |

(7.17) |

i=1

где h – вертикальная координата центра дуги окружности.

Рис. 7.10. Изменение целевой функции

Таблица 7 . 9

Радиусы аппроксимирующих окружностей формообразующей траектории при обработке бомбинированных поверхностей

λ, град |

Z, мм |

[–100; 100] |

[–200; 200] |

[–300; 300] |

[–400; 400] |

|

|

|

r = 10 мм |

|

|

||

|

|

|

|

|

||

1,5 |

R1, м |

63,052 |

63,044 |

63,279 |

63,437 |

|

R2, м |

63,052 |

63,022 |

63,292 |

63,457 |

||

|

||||||

1,7 |

R1, м |

42,600 |

42,610 |

42,732 |

42,818 |

|

R2, м |

42,600 |

42,611 |

42,741 |

42,829 |

||

|

||||||

2,2 |

R1, м |

21,434 |

21,434 |

21,450 |

21,429 |

|

R2, м |

21,434 |

21,435 |

21,451 |

21,431 |

||

|

||||||

2,5 |

R1, м |

15,782 |

15,776 |

15,761 |

15,697 |

|

R2, м |

15,782 |

15,775 |

15,760 |

15,697 |

||

|

||||||

2,7 |

R1, м |

13,214 |

13,203 |

13,174 |

13,082 |

|

R2, м |

13,214 |

13,201 |

13,171 |

13,082 |

||

|

||||||

3,0 |

R1, м |

10,425 |

10,409 |

10,361 |

10,230 |

|

R2, м |

10,425 |

10,406 |

10,356 |

10,229 |

||

|

||||||

|

|

|

|

|

243 |

Стр. 243 |

ЭБ ПНИПУ (elib.pstu.ru) |

Окончание табл. 7 . 9

λ, град |

Z, мм |

[–100; 100] |

[–200; 200] |

[–300; 300] |

[–400; 400] |

|

|

|

r = 20 мм |

|

|

||

|

|

|

|

|

||

1,5 |

R1, м |

69,137 |

69,255 |

69,673 |

70,111 |

|

R2, м |

69,137 |

69,271 |

69,711 |

70,148 |

||

|

||||||

2,2 |

R1, м |

24,808 |

24,932 |

25,159 |

25,452 |

|

R2, м |

24,808 |

24,949 |

25,184 |

25,472 |

||

|

||||||

2,7 |

R1, м |

15,467 |

15,580 |

15,771 |

16,018 |

|

R2, м |

15,467 |

15,596 |

15,793 |

16,036 |

||

|

||||||

3,0 |

R1, м |

12,251 |

12,026 |

12,537 |

12,764 |

|

R2, м |

12,251 |

12,051 |

12,558 |

12,807 |

||

|

||||||

3,5 |

R1, м |

8,790 |

8,893 |

9,054 |

9,253 |

|

R2, м |

8,790 |

8,907 |

9,073 |

9,269 |

||

|

||||||

4,0 |

R1, м |

6,638 |

6,737 |

6,886 |

7,059 |

|

R2, м |

6,638 |

6,751 |

6,904 |

7,074 |

||

|

||||||

4,5 |

R1, м |

5,201 |

5,297 |

5,435 |

5,581 |

|

R2, м |

5,201 |

5,311 |

5,452 |

5,596 |

||

|

Выявлено, что формообразующая траектория отличается от геометрически точной окружности, однако отклонения невелики. Расхождения между радиусами R1 и R2 при аппроксимации по трем точкам и методом наименьших квадратов находятся в пределах 0,5 %. Поэтому на практике расчет достаточно вести по трем точкам траектории. Погрешность аппроксимации монотонно увеличивается при уменьшении радиуса дуги. Максимальная погрешность аппроксимации соответствует наибольшей длине валков. Анализ показал, что увеличение высоты b траектории в вертикальной плоскости приводит к уменьшению радиуса R2 аппроксимирующей окружности. При этом отклонения траектории от окружности также увеличиваются. Характерен рост кривизны фактической формообразующей траектории по сравнению с кривизной аппроксимирующей окружности.

Оптимизацию наладочных параметров λ и v суперфинишного станка, позволяющую получить заданную величину b и, как следствие, требуемый радиус R2 формообразующей траектории, можно выполнять как одновременно по обоим указанным параметрам, так и по каждому из них в отдельности. Увеличению

244

Стр. 244 |

ЭБ ПНИПУ (elib.pstu.ru) |

высоты b при прочих равных условиях способствуют: увеличение угла перекрещивания осей и длины валков, радиуса заготовки, уменьшение межосевого расстояния валков. Угол перекрещивания осей валков всегда должен быть больше, чем угол образующей однополостного гиперболоида. Однако при значительном увеличении угла λ возможна ситуация, когда заготовка располагается ниже точки перекрещивания валков и фактически обработка не возможна.

Рассмотрение валков различной длины при одной наладке станка показало, что полученные радиусы аппроксимирующей окружности во всех случаях близки. Например, для заготовки r = 10 мм отклонения находятся в пределах 2 %, а для заготовки r = 20 мм – в пределах 7 %. Поэтому можно сделать вывод о том, что заданная наладка суперфинишного станка обеспечивает определенный радиус дуги окружности вне зависимости от длины валков.

Общие рекомендации по наладке суперфинишного станка при обработке бомбинированных поверхностей можно сформулировать следующим образом. Вначале выбирают минимальное межосевое расстояние валков, удовлетворяющее условию силового замыкания контакта. Затем устанавливают угол перекрещивания осей валков, ограниченный решением геометрической задачи и конструктивными особенностями станка. В последнюю очередь назначают скорость вращения валков и частоту осцилляции шлифовальных брусков станка.

Таблица 7 . 1 0

Параметры наладки и формообразующей траектории при суперфинишировании бомбинированных поверхностей

r, мм |

5 |

10 |

15 |

20 |

25 |

30 |

50 |

v, мм |

2,4 |

|

|

60,1 |

|

|

|

λ, град |

3,5 |

4,3 |

5,0 |

5,6 |

6,1 |

8,0 |

|

Rmin, м |

13,799 |

7,656 |

5,687 |

4,549 |

3,841 |

3,376 |

2,194 |

245

Стр. 245 |

ЭБ ПНИПУ (elib.pstu.ru) |

При обработке бомбинированных поверхностей на валках в форме однополостных гиперболоидов затруднительно получение малых радиусов траектории движения и, соответственно, радиусов профиля заготовки. Результаты расчета наладок, обеспечивающих минимальные радиусы Rmin дуговой траектории при обработке заготовок различных диаметров, приведены в табл. 7.10. Из нее видно, что с увеличением диаметра заготовок диапазон минимальных радиусовформообразующей траекториирасширяется.

7.2. Установка и наладка валковых устройств

Процесс наладки станка на конкретный диаметр обрабатываемой заготовки включает установку межосевого расстояния и угла перекрещивания валков, а также подбор и закрепление шлифовальных брусков требуемой характеристики, задание давления брусков, частотыосциллирования ичастотывращения валков.

Большое значение имеет контроль установки валков. Разворот валков на угол перекрещивания и задание межосевого расстояния еще не всегда обеспечивают точность формообразующей траектории. Необходимо проверить траекторию перемещения заготовок по валкам. На заводе-изготовителе контроль установки валков осуществляют с помощью автоколлиматора.

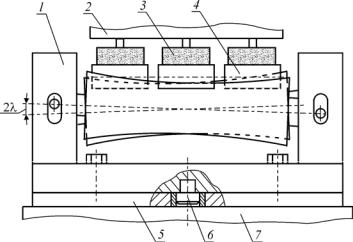

При эксплуатации станка проверку траектории заготовок можно выполнить следующим образом (рис. 7.11). На валки 2 посередине и на концах укладывают три эталонных детали 3 одинакового диаметра (разноразмерность диаметра не более 0,002 мм). При помощи индикатора 4 производят замеры положения деталей относительно верхней поверхностикорпуса1 станка.

Возможны следующие отклонения:

•выпуклая симметричная траектория (на концах валков детали находятся ниже, чем в середине) – необходимо уменьшить угол перекрещивания или межосевое расстояние валков;

•вогнутая симметричная траектория (на концах валков детали находятся выше, чем в середине) – необходимо увеличить угол перекрещивания или уменьшить межосевое расстояние валков;

246

Стр. 246 |

ЭБ ПНИПУ (elib.pstu.ru) |

• выпуклая или вогнутая несимметричная траектория (детали на концах валков находятся на разной высоте) – необходимо проверить межосевое расстояние валков на концах, если межосевое расстояние одинаково на обоих концах валков, то следует развернуть валки в вертикальной плоскости на одинаковые углы в одном направлении.

Рис. 7.11. Схема проверки формообразующей траектории

При длительной эксплуатации валки на входе изнашиваются быстрее, что также может явиться причиной разной высоты положения деталей на концах валков.

При очень высоких требованиях к точности образующей цилиндрических заготовок необходимо учитывать прогиб валков под давлением брусков. Измерение формообразующей траектории заготовок в этом случае производят при рабочем давлении опущенных шлифовальных брусков.

Помимо оптимизации наладочных параметров суперфинишного станка при обработке деталей различных диаметров на одном валковом устройстве, необходима коррекция его положения относительно суперфинишных станций станка. Установку требуемого положения шлифовальных брусков в горизонтальной плоскости относительно точки перекрещивания осей валков реализуют путем разворота суперфинишных головок на станках, предусматривающих такое наладочное движение, или смещения брусков в державках. Недостаток последнего способа заключа-

247

Стр. 247 |

ЭБ ПНИПУ (elib.pstu.ru) |

ется в неравномерном износе брусков, особенно при обработке длинных деталей. Поэтому разработан способ наладки [74], при котором разворачивают все валковое устройство относительно каретки суперфинишного станка.

Модернизированное валковое устройство (рис. 7.12) содержит базовое валковое устройство 1, дополнительную плиту 5, ось устройства 6 и регулировочные устройства, которые условно не показаны. Валковое устройство фиксируют на плите с помощью оси 6, вокруг которой затем осуществляют поворот на необходимый угол относительно каретки 2 с установленными на ней брусками 3. Прижим всего валкового устройства с поворотной плитой к горизонтальной плоскости7 станкаосуществляют болтами.

Рис. 7.12. Модернизированное валковое устройство

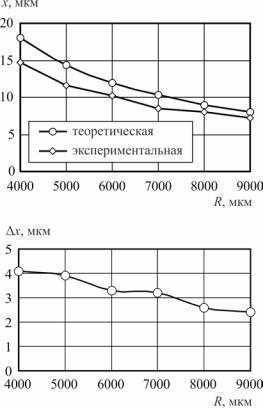

Проведена проверка адекватности математической модели по наладке бесцентрового суперфинишного станка при обработке бомбинированных поверхностей. Эксперимент выполнен на станке модели SZZ-3, оснащенном валками типа однополостных гиперболоидов, при обработке бомбинированных роликов 24×24. Применялись пять наладок суперфинишного станка по углу перекрещивания и межосевому расстоянию в соответствии

248

Стр. 248 |

ЭБ ПНИПУ (elib.pstu.ru) |

с рассмотренной методикой, обеспечивающие теоретические значения радиусов траектории движения заготовки 9000; 8000; 7000; 6000; 5000 и 4000 мм. Расчетные значения величины бомбины равны 18,0; 14,4; 12,0; 10,3; 9,0 и 8,0 мкм соответственно.

На каждой из наладок проводилась обработка 20 исходно цилиндрических заготовок. Использовались шлифовальные бруски 16×12×25 64С М40 СМ1 К, приработанные только в поперечном сечении по диаметру заготовок. Давление, амплитуда и частота осцилляции на всех суперфинишных станциях принималась одинаковой. Снимался припуск соответственно для различной величины бомбины: 0,04 мм (5 проходов), 0,03 мм (4 прохода), 0,025 мм (3 прохода), 0,025 мм (3 прохода), 0,02 мм (2 прохода) и 0,02 мм (2 прохода). Измерение величины бомбины выполнялось на кругломере Talyrond 30-РС по трем сечениям (на торцах и в середине заготовки). Использовалась стандартная методика, по которой измерительный датчик при контроле трех сечений детали остается постоянным, а стол с измеряемой деталью перемещают, осуществляя каждыйраз центрирование.

По полученным экспериментальным данным рассчитаны значения бомбины х и ее несимметричности х, которые представлены на рис. 7.13. Анализ показал, что расхождение теоретических и экспериментальных значений радиусов бомбины роликов составило 15–20 % для диапазона радиусов формообразующей траектории 4000–9000 мм. Характер теоретической и экспериментальной зависимостей идентичен, экспериментальные значения величины бомбины примерно на 15 % меньше расчетных. Поэтому, если принять радиус траектории примерно на 15 % меньше, чем радиус бомбины ролика, то возможно получение величины бомбины с точностью 5–7 %, что значительно меньше соответствующего допуска по техническим требованиям. Неучтенные факторы (погрешности исходной геометрии заготовок, колебания давления брусков, неравномерный износ брусков и др.) привели к появлению несимметричности бомбины от 2,4 до 4,1 мкм. Большее значение несимметричности характерно для меньшего радиуса бомбины ролика.

249

Стр. 249 |

ЭБ ПНИПУ (elib.pstu.ru) |

Рис. 7.13. Зависимость величины бомбины х

и несимметричности х от радиуса R траектории движения заготовок при бесцентровом суперфинишировании

Таким образом, проведенная экспериментальная проверка основных теоретических моделей по наладке бесцентровых суперфинишных станковпоказала высокуюстепень их адекватности.

7.3.Автоматизация бесцентровых суперфинишных станков

Процесс обработки на бесцентровых суперфинишных станках весьма производителен, что вызывает необходимость широкой механизации и автоматизации. Бесцентровые суперфиниш-

250

Стр. 250 |

ЭБ ПНИПУ (elib.pstu.ru) |